Hoe anti-verstoppingskenmerken de zeefefficiëntie verbeteren

Oppervlakte-energie en elastische herstel: de wetenschap achter verstoppingsweerstand

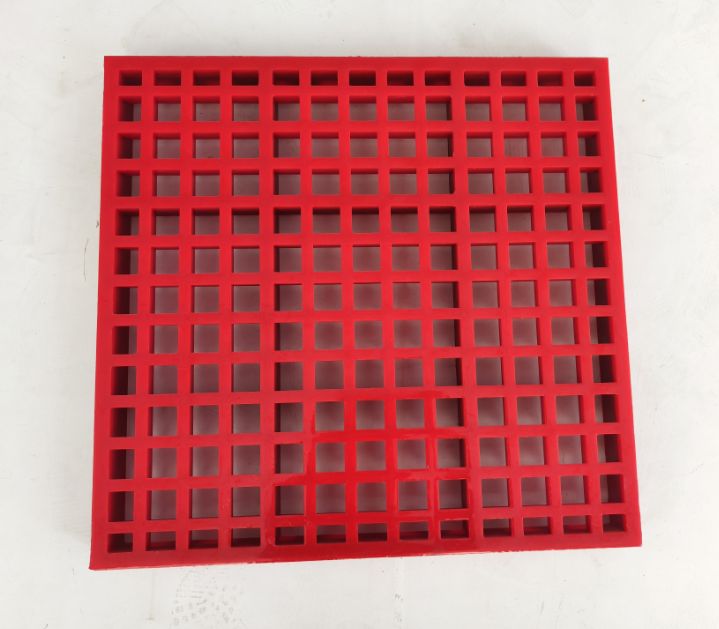

Het polyurethaan schermateriaal onderscheidt zich doordat het voorkomt dat materiaal ophoopt, dankzij zijn lage oppervlakte-energie-eigenschappen en goede elastische herstelbaarheid. Wat dit materiaal speciaal maakt, is de hydrofobe aard die vocht ervan weerhoudt te hechten, en wanneer het materiaal vervormd raakt, veert het snel terug waardoor vastzittende deeltjes losgerukt worden. Deze twee eigenschappen werken samen om te voorkomen dat openingen dichtslaan, wat vooral belangrijk is in veeleisende situaties met slibrijke slurries. Onderzoek in de industrie wijst op ongeveer 30 procent minder verstoppingen in vergelijking met traditionele stijve schermen. Daarnaast zorgt het hoge niveau van elastisch herstel (meer dan 95% volgens ASTM D2632-normen) ervoor dat trillingen worden omgezet in een reinigingswerking, wat helpt om het proces soepel te laten verlopen tijdens kolenwassing en aggregaatverwerking zonder veel stilstand.

Polyurethaan versus roestvrij staal en rubber: Verstoppingsprestaties bij toepassingen met hoog vochtgehalte

In natte zeefomgevingen presteert polyurethaan beter dan roestvrij staal en rubber vanwege superieure materiaaleigenschappen:

| Eigendom | Polyurethane | Roestvrij staal | Rubber |

|---|---|---|---|

| Vochtscheiding | Hydrofobe oppervlakte | Hechtgevoelig | Matige absorptie |

| Elastische herstel | >95% veerkracht | Stijf (geen veerkracht) | Trage herstel |

| Langdurige verstoppping | 40% reductie | Frequent vastlopen | Progressieve verblinding |

Deze voordelen vertalen zich direct in operationele efficiëntie. Polyurethaan behoudt de zeefprestaties onder continue slijpvloeistofstroming, terwijl stalen zeven vaak stilgelegd moeten worden voor reiniging. Veldgegevens tonen tot 30% minder stilstandtijd in mineraalverwerking vergeleken met rubberalternatieven — vooral kritiek bij het verwerken van vochtige bulkmaterialen met een hoog vochtgehalte.

Zelfreinigend mechanisme bij natte en kleverige zeefcondities

Dynamische trillingsrespons en materiaalrebond bij koolbrij met hoog kleigehalte

Polyurethaan zeefgaas maakt gebruik van dynamische trillingsrespons om verstoppen in vochtige omstandigheden te voorkomen. Bij de verwerking van koolbrij met hoog kleigehalte—waar traditionele zeven vaak falen—zorgt de elastische terugveerwerking voor micro-rebonds die kleverige materialen verwijderen. Bij trillingsfrequenties tussen 800 en 1200 RPM wordt deze zelfreinigende werking versterkt, waardoor de aanhechting van deeltjes wordt voorkomen en de scheidingsprestaties behouden blijven.

Belangrijke mechanismen zijn:

- Vermindering van oppervlakte-energie : Het hydrofobe oppervlak beperkt de vorming van waterfilms, waardoor de binding tussen deeltjes afneemt

- Differentieel rebond : Kleideeltjes (dichtheid: 1,8—2,6 g/cm³) springen trager terug dan kool (1,3—1,5 g/cm³), wat de stratificatie en scheiding verbetert

Bij een vochtgehalte boven de 8% activeert de opgeslagen elastische energie in het zeefvlak een 'terugspring'-effect tijdens trilling, waardoor vastzittende fijne deeltjes worden uitgestoten zonder handmatige reiniging. Deze functionaliteit zorgt voor standaard doorvoer in hoogcapaciteits kolenwasserijen—vaak meer dan 200 ton/uur—en verbetert de scheidingsnauwkeurigheid met tot 20% ten opzichte van stijve alternatieven.

Invloed op doorvoer en operationele efficiëntie van een kolenwasserij

Verstopping van zeven veroorzaakt significante knelpunten in de koolverwerking. Geblokkeerde openingen verlagen de doorvoer en verhogen het energieverbruik. Anti-verstoppings polyurethaan zeefmatten verminderen deze problemen dankzij waterafstotende oppervlakken en elastisch terugveren, wat ononderbroken bedrijf mogelijk maakt. Installaties realiseren 15—30% hogere capaciteiten en lager stroomverbruik, alles zonder frequente onderhoudsinterventies.

Casestudy: 32% toename van doorvoer en ROI binnen 18 maanden in een kolenwasserij

Een steenkoolwasserij in Centraal-Appalachia die steenkool met een hoog kleigehalte verwerkt, ondervond elke 90 minuten last van verstoppingen van het zeefvlak, wat de productie ernstig beperkte. Na het vervangen van rubberen zeven door polyurethaanmazen, daalde de ongeplande stilstand met 80% en nam de doorvoer met 32% toe. Belangrijke verbeteringen waren:

| Verbeteringsmaatstaf | Versterking |

|---|---|

| Verwerkte Materiaal | +17.500 ton/maand |

| Energieverbruik | -12% (maandelijkse besparing van 8.100 USD) |

| Vervangingsfrequentie van zeven | Verlengd van 3 naar 11 maanden |

De investering van 740.000 USD voor de modernisering leverde 325.000 USD aan jaarlijkse besparingen op, waardoor de terugverdientijd 18 maanden bedroeg. Daarnaast nam de consistentie van de zeving toe, waardoor de zuiverheid van de steenkool met 9% steeg, zodat de fabriek hogere marktprijzen kon vragen — een duidelijke indicatie hoe geavanceerde materialen tegelijk operationele en economische voordelen opleveren in omgevingen met hoge vochtigheid.

Balans tussen flexibiliteit en duurzaamheid in toepassingen met hoge doorvoer

Wanneer wordt de flexibiliteit van polyurethaan een beperking?

Polyurethaan is uitstekend in het absorberen van stoten en blijft vanzelf schoon, maar er zit een addertje onder het gras wanneer het in productieomgevingen erg druk wordt. Wanneer het systeem ononderbroken draait met belastingen van ongeveer 500 ton per uur of meer, wordt al die veerkracht juist een probleem. Het materiaal begint dan te vervormen voordat dat nodig is, wat de nauwkeurigheid van het zeefproces verstoort en de levensduur van de installatie verkort. Dit zien we vooral gebeuren wanneer de impactkrachten boven de circa 50 kilojoule per vierkante meter komen, met name bij schurende of ruwe materialen. De constante belasting doet de veereigenschappen na verloop van tijd afnemen en veroorzaakt snellere slijtage op de plekken waar de druk het hoogst is.

Wanneer materialen na langdurig gebruik hun sterkte beginnen te verliezen, kan dit de scheiding van verschillende stoffen aanzienlijk beïnvloeden. Daarom wordt in veel veeleisende industriële situaties tegenwoordig vaak iets speciaals gevraagd. Het combineren van het vermogen van polyurethaan om verstoppingen te voorkomen met extra structurele ondersteuning levert in de praktijk het beste resultaat op. Het resultaat behoudt de gewenste flexibiliteit van elastische materialen, maar voegt gewenste stijfheid toe en heeft een langere levensduur. De apparatuur draait langer soepel, behoudt nauwkeurigheidsniveaus en vertraagt de productiesnelheid niet zoals sommige alternatieven dat zouden kunnen doen.

Veelgestelde vragen

Wat is het belangrijkste voordeel van een schermrooster van polyurethaan?

Een schermrooster van polyurethaan biedt anti-verstoppingskenmerken door zijn hydrofobe oppervlak en hoge elastische herstelcapaciteit, wat de zeefefficiëntie verbetert bij hoge vochtgehaltes.

Hoe verhoudt polyurethaan zich tot roestvrij staal en rubber wat betreft verstoppingsprestaties?

Polyurethaan is superieur aan roestvrij staal en rubber vanwege zijn vochtafstotende en veerkrachtige eigenschappen, waardoor stilstandtijd wordt verminderd en de operationele efficiëntie wordt verbeterd.

Kan een zeefvlak van polyurethaan een hoog doorvoervermogen behouden in steenkoolwasserijen?

Ja, zeefvlakken van polyurethaan bevorderen continu bedrijf met hogere doorvoersnelheden en lagere energieverbruik doordat zeefverstoppingen en onderhoudsbehoeften worden verminderd.