Hogyan befolyásolja a háló közege feszítése a poliuretán szűrési teljesítményt

A feszítés eloszlásának mechanikája rugalmas matrac típusú poliuretán hálóközegben

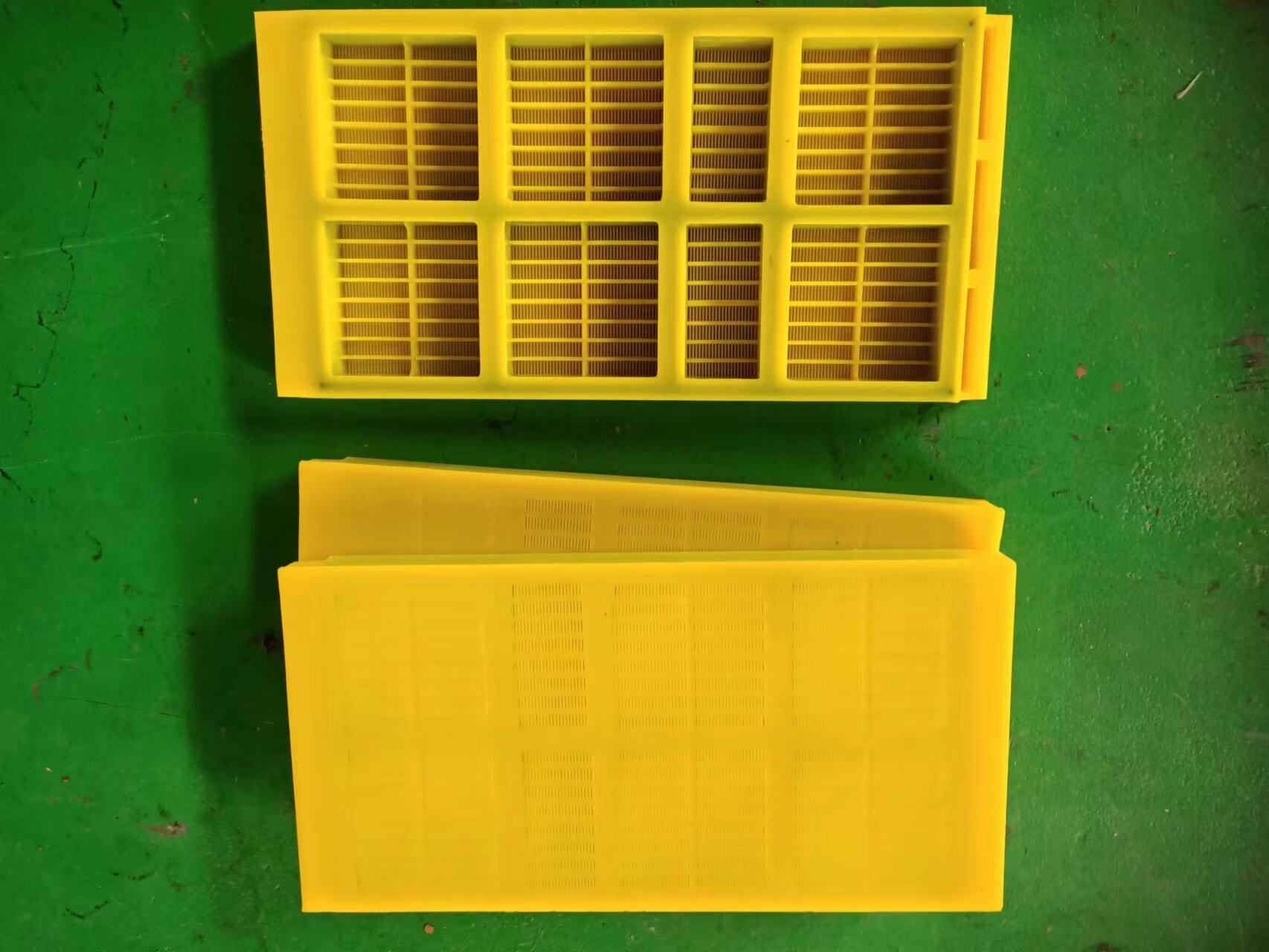

A poliuretán rácsszűrő anyagnak éppen megfelelő feszítési erőre van szüksége, amely egyenletesen oszlik el, így megtartja szilárdságát a működés közben. Ami ezt az anyagot különlegessé teszi, az annak rugalmas tulajdonsága, amely lehetővé teszi a terhelés természetes eloszlását a felületen. A kapcsolódó polimer láncok valójában elnyelik a nyomást azon konkrét pontokon, ahol a terhelés felhalmozódik. Amikor minden részletet megfelelően rögzítenek, a kezdetben egyszerű lapos panelek olyan szerkezetté válnak, amely reagál a rezgésekre, és biztosítja, hogy a hajlékony szőnyeg minden része arányosan vegye át a terhelést. Ha azonban a feszítés nem kiegyensúlyozott, akkor bizonyos pontok gyorsan túlterhelődnek, és ezáltal problémás területek alakulnak ki, amelyeket forrópontoknak nevezünk. Ezért rendkívül fontos a helyes felszerelés a hosszú élettartam érdekében.

Dinamikus terhelések hatása működés közben feszített poliuretán rácsszűrőkre

A poliuretán rácsok különféle üzemeltetési terhelésekkel néznek szembe a normál használat során, ami a megfelelő feszítés fenntartását meglehetősen nehézzé teszi. Amikor az anyagok áthaladnak a rács felületén, a hirtelen ütések ideiglenes feszültségnövekedést okoznak, amely akár körülbelül 28 százalékkal is magasabb lehet a normálisnál várhatónál. Az, hogy egy rács visszatér-e eredeti feszítési állapotába, két fő tényezőtől függ: az anyag keménységi értékétől (durométer) és attól, mennyire jól lett szerkezetileg megerősítve. A túlzott igénybevételnek kitett területeken idővel jelentős elvékonyodás figyelhető meg. Terepi vizsgálatok azt mutatják, hogy a leggyakoribb ütközések helyén havi kb. 0,15 milliméteres anyagveszteség következik be. Ez a kopás egyértelműen bemutatja, miért vezet az egyenetlen feszítés eloszlása a szűrőanyag gyorsabb elöregedéséhez.

Stratégia: Egyenletes feszítés biztosítása a szélek kopásának és deformálódásának megelőzése érdekében

Az egyenletes feszítés elérése rendszerszerű megközelítést igényel:

- Keret előkészítése <3 mm/m² síksági tűrés értékkel

- Fokozatos csavarmenet-torquem sorrend (25%-os lépésekben a végső értékig)

- Lézeres feszítési térképezés a felszerelés alatt

Ahogy az iparág szabványos felszerelési módszerei előírják, a felszerelést követő feszítésvizsgálatok 250 üzemóra után 60%-kal csökkentik az élkopást a felügyelet nélküli rendszerekhez képest. A feszültségfigyelő kopószalagot használó üzemeltetők 38%-kal hosszabb szűrőbetét-élettartamot jelentenek szenleszűrési alkalmazásokban.

A megfelelően feszített poliuretán szűrőbetétek teljesítményelőnyei

Növelt kopásállóság és meghosszabbított élettartam állandó feszítés mellett

A megfelelő feszítés anyagfáradást akár 60%-kal csökkent, enyhítve a lazán felszerelt rendszerekre jellemző idő előtti repedéseket és nyúlást. Egy [2022-es Mining Technology Journal tanulmány] kimutatta, hogy a feszített poliuretán sziták 40%-kal tovább tartanak, mint nem feszített megfelelőik nagy ütésigénybevételű ásványfeldolgozás során. A poliuretán rugalmas szerkezete lehetővé teszi a visszaállást részecskék becsapódása után, miközben az állandó feszítés megakadályozza az állandó deformálódást a rögzítési pontoknál.

Javított rugalmasság és rezgéscsillapítás feszített rendszerekben

A feszített poliuretán rácsok 30–50%-kal több rezgési energiát nyelnek el, mint a merev alternatívák, csökkentve ezzel a harmonikus terhelést a berendezéseken. Ez a rugalmasság támogatja a dinamikus mozgást, amely elengedhetetlen a nedves és ragadós anyagok szétválasztásához, ahol a folyamatos hajlítás elősegíti a nagyobb darabok eltávolítását. A gumirúd rugalmassági modulusánál 8–10-szer magasabb értékkel rendelkező poliuretán az ismételt hajlítási ciklusok során is megőrzi szerkezeti integritását, így átlagosan 18 USD/tonna költségmegtakarítást eredményez.

Adatpont: 40%-kal hosszabb kopásállóság a lazán felszerelt moduláris panelekhez képest (Mining Technology Journal, 2022)

A terepi próbák azt mutatják, hogy feszített poliuretán rácsok 18-24 hónapos üzemidőt érnek el a szenek feldolgozásánál – ez 40%-os javulás a nem feszített moduláris panelekhez képest. Ez a hosszú élettartam a minimális nyílásdeformáció (<2% méretváltozás 5000 óra után) és a rögzítőelemekből eredő kopás kiküszöbölésének köszönhető. Ugyanez a tanulmány megjegyzi, hogy a feszítés évente 7,50 USD/m²-rel csökkenti a cserék költségeit a leállások és a munkaerőigény csökkenése miatt.

Csökkentett nyíláseltömődés a feszítés hatására fokozódó felületi mozgás révén

Megfelelően feszített poliuretán szűrőfelületek mikrohajlítást hoznak létre, amely megakadályozza a közel azonos méretű részecskék beakadását a nyílásokba. Amikor a feszítés eléri a gyártó által meghatározott értékeket, a felületi mozgás 15-20%-kal növekszik, jelentősen csökkentve az eltömődést. Egy 2023-as Canadian Mining Journal tanulmány megerősítette, hogy ez a hatás kevesebb vakolódási esetet eredményez a ásványfeldolgozó üzemekben.

A feszítésből eredő oszcilláció, mint mechanizmus a részecskék beakadásának megelőzésére

A poliuretán sajátos rugalmassága a szabványos rezgéseket magas frekvenciájú oszcillációkká alakítja megfelelő feszítés mellett, ami öntisztító hatást eredményez. A feszítés ajánlott szinttől való legfeljebb 10%-os eltérése esetén ez az oszcilláció 40%-kal erősödik, így különösen hatékony ragadós vagy nedves anyagoknál, amelyek hajlamosak befogódni, ahogyan azt az iparági telepítési irányelvek is jelzik.

Esettanulmány: 30%-os csökkenés a tömítődési incidensek számában egy aggregátumfeldolgozó üzemben

Egy kavicsfeldolgozó cég havi szinten körülbelül 30%-os csökkenést észlelt a beragadásos problémákban, miután elkezdte használni a feszítési nyomás figyelését poliuretán sziták esetén. Vezeték nélküli feszítésérzékelőket szereltek fel az egész rendszerben, és a csipesznyomásokat az adatfolyam valós idejű jelzései alapján kezdték finomhangolni. Az eredmények igen lenyűgözőek voltak – a szita élettartama körülbelül 22%-kal nőtt, miközben a rendelkezésre állás szinte változatlan maradt, mindhárom napi műszakban 98% felett tartva. Ez jól mutatja, hogy a feszítési szintek figyelése jelentős különbséget jelenthet a nagy léptékű üzemeltetés során.

Poliuretán vs. Szövött drótháló: Teljesítmény feszítés alatt

Rezgésérzékenység és szétválasztási hatékonyság: Feszített poliuretán sziták vs. Szövött drótháló

A feszített poliuretán sziták egyenletesen osztják el a rezgési energiát, ami 20%-kal jobb szétválasztási hatékonyságot eredményez szövött dróthálóhoz képest közepes és durva frakciók alkalmazásánál ( Ásványfeldolgozási Negyedéves , 2023). Rugalmasságuk miatt terhelés alatt is állandó nyílásgeometriát biztosítanak, elkerülve a fémhálóknál jellemző gyors deformálódást ciklikus igénybevétel esetén.

Helyzetek, amikor a szövött drótháló még mindig jobban teljesít, mint a poliuretán

A szövött háló továbbra is előnyösebb olyan magas hőmérsékletű környezetekben, amelyek meghaladják a 150 °C-ot – a poliuretán hőmérsékleti határát –, valamint olyan extrém finom szétválasztásoknál, amelyek 100 μm-nél kisebb nyílásokat igényelnek. Jól működik továbbá nem abrazív anyagok statikus szitálásánál is, mivel nagyobb a nyílásaránya.

Költség-haszon paradoxon: A poliuretán magasabb kezdeti költsége alacsonyabb karbantartási költséggel és leállási idővel térül meg

A szövött huzal kezdetben akár 40–60 százalékkal olcsóbb lehet, de durva körülmények között bekövetkező kopás és elhasználódás szempontjából a poliuretán lényegesen hosszabb ideig tart. Egyes üzemek azt tapasztalták, hogy a cserék szükségessége mintegy háromszorosára csökkent az előző állapothoz képest. Vegyünk egy példát egy ásványanyag-feldolgozó műveletből 2024 végéről vagy 2025 elejéről: amikor áttértek a feszített poliuretán lemezekre, az éves leállási költségek körülbelül 30 százalékkal csökkentek. Ne feledkezzünk meg a moduláris tervezésről sem, amely jelentősen felgyorsítja a telepítést. Hosszú távon tekintve a legtöbb ásványfeldolgozó azt tapasztalja, hogy a poliuretán anyag a beépítést követően kb. 18 és 24 hónap között térül meg, attól függően, mennyire intenzívek a napi körülmények.

Feszített poliuretán rácsszita-anyagok alkalmazása és ajánlott gyakorlatok bányászatban

A poliuretán feszített rácsok iránti kereslet mozgatórugói kopásálló érc környezetekben

A bányászati műveletek, amelyek durva anyagokkal, például vas-, réz- és aranybányászattal foglalkoznak, gyakran problémába ütköznek a hagyományos szűrőberendezések túl korai meghibásodásával. A poliuretán nevű anyag valójában jobban teljesít a fém alapú megoldásoknál, mivel nyújtható, és ismétlődő ütéseket is jól elvisel anélkül, hogy túl gyorsan elkopna. Több bánya terepi jelentései szerint azoknál, akik feszített poliuretán rendszerre váltottak, körülbelül 42 százalékkal csökkentek a váratlan leállások a régi dróthálós megoldásokhoz képest. Ennek az anyagnak az a legkiemelkedőbb tulajdonsága, hogy mennyire ellenálló, amikor folyamatosan változó irányú nagy terhelésnek van kitéve. Ezért is fogadták el számos nagy léptékű bányászati telep, különösen a kezdeti darálási fázisban, ahol a kőzetdarabok általában 50 milliméternél nagyobbak.

Terepi adatok: 25%-os növekedés a termelékenységben egy rézfeldolgozó létesítményben a Flex-Mat rendszerek használatával

Egy észak-amerikai rézbánya jelentős javulást ért el a feszített poliuretán sziták bevezetése után:

- A termelékenység 25%-kal növekedett a tömítődés csökkenése miatt

- A panelcserék gyakorisága kétévenkéntiről negyedévente csökkent

- Az energiafogyasztás tonnánként 18%-kal csökkent

Ezek az eredmények összhangban állnak a Mining Technology Journal (2022) megállapításaival, amely szerint az optimális feszítés kulcsfontosságú tényező a szulfidos ércek szűrési hatékonyságának maximalizálásában.

A helyes felszerelés és rendszeres ellenőrzés fontossága az optimális feszítés fenntartásához

A helytelen feszítés semlegesíti a poliuretán teljesítményelőnyeit. A kritikus protokollok közé tartozik:

- Lézeres segédeszközök használata a ±2% feszítési egyenletesség biztosításához

- Csavarkötések nyomatékának ellenőrzése 250 üzemóra után

- A feszítőlemezek újraállítása az első 48 óra elteltével a beállódás figyelembevétele érdekében

Az ilyen gyakorlatokat követő létesítmények jelentik, hogy 30%-kal hosszabb a képernyő élettartama a véletlenszerű módszereket alkalmazókhoz képest.

Stratégia: A feszítési szintek igazítása a betáplált anyag jellemzőihez a maximális teljesítmény érdekében

| Anyag típusa | Ajánlott feszítési tartomány | Állítási Gyakoriság |

|---|---|---|

| Magas kopású ércek | 18—22 N/mm² | Kéthetente |

| Tapadós zúzottkő | 15—18 N/mm² | Hetente |

| Finomszemcsés ásványok | 12—15 N/mm² | Havi |

A feszítés finomhangolása a táplálási jellemzőkhöz megakadályozza a túlterhelést, miközben optimális áramlási sebességet biztosít. A ezt az eljárást alkalmazó vezető létesítmények elérhetik 95%-os szűrési hatékonyságot különböző ásványi keverékek esetén.

GYIK

Miért fontos a feszítés a poliuretán szitamediónál?

A feszítés azért lényeges, mert biztosítja az egyenletes terheléseloszlást a szitamedia felületén, megelőzve a forró pontok kialakulását és meghosszabbítva a szita élettartamát.

Milyen gyakran kell ellenőrizni a feszítést?

A felszerelést követően a feszítés-ellenőrzéseket minden 250 üzemóra után végezzék el a kopás csökkentése és a szitamedia élettartamának meghosszabbítása érdekében.

Milyen előnyei vannak a feszített poliuretán szitáknak a fonott huzalos szitákhoz képest?

A feszített poliuretán képernyők jobb kopásállósággal, rezgéscsillapítással és hosszabb élettartammal rendelkeznek a szövött dróthálóhoz képest, különösen durva környezetben.

Mekkora az ajánlott feszítési tartomány a különböző anyagok esetében?

Az ajánlott feszítési tartomány változik: nagy kopásállóságú ércek esetében 18–22 N/mm², ragadós aggregátumoknál 15–18 N/mm², finomszemcsés ásványoknál pedig 12–15 N/mm² szükséges.

Hogyan akadályozza meg a megfelelő feszítés a nyílások dugulását?

A megfelelő feszítés felületi mozgásokat és oszcillációkat idéz elő, amelyek megakadályozzák a részecskék beakadását a nyílásokban, így csökkentve a dugulás lehetőségét.

Tartalomjegyzék

- Hogyan befolyásolja a háló közege feszítése a poliuretán szűrési teljesítményt

- A megfelelően feszített poliuretán szűrőbetétek teljesítményelőnyei

- Megelőző karbantartás az optimalizált feszítésszabályozáson keresztül

-

Poliuretán vs. Szövött drótháló: Teljesítmény feszítés alatt

- Rezgésérzékenység és szétválasztási hatékonyság: Feszített poliuretán sziták vs. Szövött drótháló

- Helyzetek, amikor a szövött drótháló még mindig jobban teljesít, mint a poliuretán

- Költség-haszon paradoxon: A poliuretán magasabb kezdeti költsége alacsonyabb karbantartási költséggel és leállási idővel térül meg

-

Feszített poliuretán rácsszita-anyagok alkalmazása és ajánlott gyakorlatok bányászatban

- A poliuretán feszített rácsok iránti kereslet mozgatórugói kopásálló érc környezetekben

- Terepi adatok: 25%-os növekedés a termelékenységben egy rézfeldolgozó létesítményben a Flex-Mat rendszerek használatával

- A helyes felszerelés és rendszeres ellenőrzés fontossága az optimális feszítés fenntartásához

- Stratégia: A feszítési szintek igazítása a betáplált anyag jellemzőihez a maximális teljesítmény érdekében

-

GYIK

- Miért fontos a feszítés a poliuretán szitamediónál?

- Milyen gyakran kell ellenőrizni a feszítést?

- Milyen előnyei vannak a feszített poliuretán szitáknak a fonott huzalos szitákhoz képest?

- Mekkora az ajánlott feszítési tartomány a különböző anyagok esetében?

- Hogyan akadályozza meg a megfelelő feszítés a nyílások dugulását?