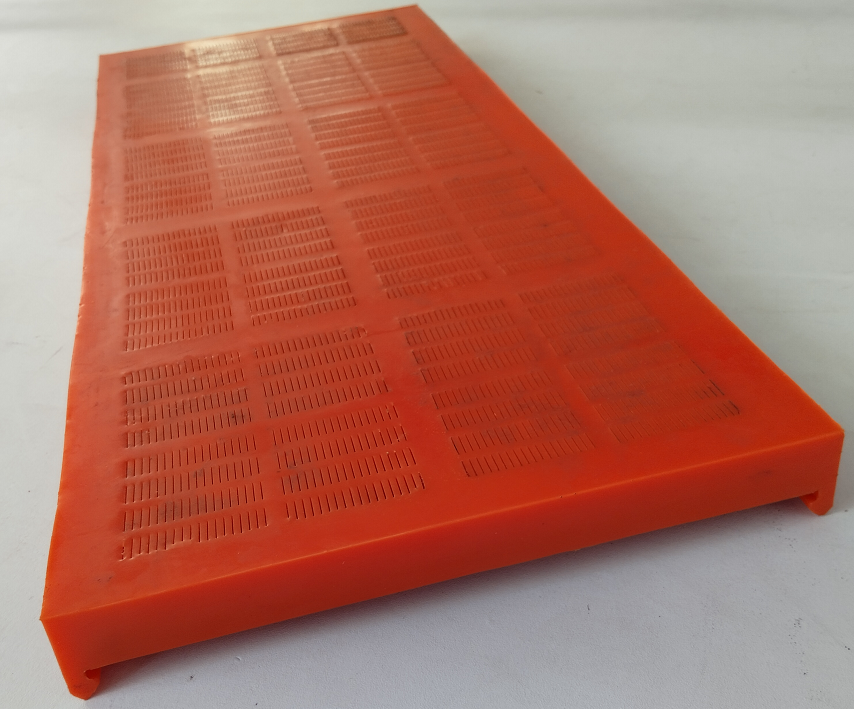

Wie das Polyurethan-Siebnetz den Energieverbrauch senkt

Mechanische Dämpfung und reduzierte Vibrationslast auf Siebmaschinen

Was macht Polyurethan so effektiv? Seine natürliche Elastizität wirkt wie ein interner Stoßdämpfer. Nehmen Sie beispielsweise Stahlgewebe: Dieses leitet Schwingungen nahezu ungehindert weiter, ohne sie wesentlich zu dämpfen. Polyurethan hingegen absorbiert diese Schwingungen auf molekularer Ebene – das bedeutet, dass rund 40 % weniger Vibration weitergeleitet werden. Laut einer aktuellen Studie von Experten für Anlagenzuverlässigkeit aus dem Jahr 2023 reduziert dieser Dämpfungseffekt die Belastung von Vibrations-Sieben erheblich. Und was glauben Sie? Auch Lagerausfälle sinken um etwa 30 %. Wenn Maschinen nicht solchen starken Bewegungen ausgesetzt sind, können Ingenieure sie leichter bauen und mit weniger Stützkonstruktionen ausstatten. Dies führt langfristig zu zusätzlichen Vorteilen: Energieeinsparungen sowohl bei der Fertigung als auch im regulären Betrieb über alle Bereiche hinweg.

Geringerer Motorstromverbrauch aufgrund optimierter Materialflussdynamik

Polyurethan-Netz zeichnet sich durch eine reibungsarme Oberfläche sowie sorgfältig gestaltete Öffnungen aus, die das Problem der Partikelverbrückung verhindern und das sogenannte Material-Hüpfen beseitigen – ein Phänomen, bei dem nahezu gleichgroße Partikel sich wiederholt gegenseitig treffen, bevor sie schließlich hindurchtreten. Wenn Materialien auf diese Weise gleichmäßiger fließen, verringert sich tatsächlich die erforderliche Motorleistung. Viele industrielle Anlagen haben laut jüngsten Erkenntnissen, die letztes Jahr im Industrial Processing Journal veröffentlicht wurden, beim Wechsel von herkömmlichem Drahtgewebe zu Polyurethan-Netz einen Leistungsbedarfsrückgang von 15 bis 30 Prozent festgestellt. Dies entspricht in verschiedenen Fertigungsumgebungen einem Energieeinsparungspotenzial von rund 18 bis 22 Kilowattstunden pro Tonne verarbeitetes Material.

| Effizienz-Kennzahl | Polyurethan-Schirm | Stahlsieb |

|---|---|---|

| Durchschnittliche Motorlast | 25–30 kW | 32–38 kW |

| Schwingungsübertragung | Niedrig (gedämpft) | Hoch (direkt) |

| Wieder-Siebungshäufigkeit | 35 % niedriger | Basislinie |

Diese Vorteile summieren sich: Eine aggregierte Fallstudie aus dem Jahr 2023 zu Anlagen ergab jährliche Energieeinsparungen von über 740.000 USD pro Standort nach dem Wechsel auf Polyurethan-Siebe – mit Amortisationszeiten unter 14 Monaten. Eine geringere Motorlast verlängert zudem die Lebensdauer der Anlagen und reduziert den Kühlbedarf, was die Effizienz über den gesamten Betriebszyklus hinweg weiter steigert.

Verstopfungsresistente Leistung des Polyurethan-Siebgewebes treibt Effizienzsteigerungen voran

Elastische Rückstellfähigkeit und selbstreinigende Wirkung unter dynamischer Last

Was macht Polyurethan so effektiv? Seine elastische Polymerstruktur ermöglicht es, nach dem Aufprall von Partikeln sofort zurückzuspringen: Es biegt sich und schnellt dann wieder in die Ausgangsposition zurück, wodurch nahezu gleich große Materialien, die in den Öffnungen stecken, herausgelöst werden. Diese automatische Reinigung hält die Öffnungen stets frei – ohne dass manuell nachgereinigt oder mit Druckluft ausgeblasen werden müsste. Bei nassen Umgebungen wie Mineralaufbereitungsanlagen sprechen die Zahlen eine deutliche Sprache: Etwa 40 Prozent weniger Probleme mit Materialverstopfungen im Vergleich zu herkömmlichen starren Lösungen. Für kontinuierlich betriebene Anlagen bedeutet dies, dass sie über weitaus längere Zeiträume hinweg mit voller Kapazität produzieren können, während gleichzeitig präzise Siebergebnisse aufrechterhalten werden – ohne Qualitätsverlust im Zeitverlauf.

Verringerte Ausfallzeiten und Nachsiebzyklen — Direkte Energieeinsparungen

Wenn es weniger Verstopfungen gibt, kommt es bei Anlagen seltener zu unerwarteten Stillständen. Das Wiedereinschalten der Anlagen nach solchen Unterbrechungen kann laut der Fachzeitschrift „Vibration Analysis Quarterly“ aus dem vergangenen Jahr den Energiebedarf sogar um 15 bis 30 Prozent steigern. Das Polyurethan-Gewebe reduziert die Häufigkeit, mit der Siebe ausgetauscht werden müssen, und eliminiert jene lästigen Reinigungspausen, die eine Zwangsoffline-Schaltung der Maschinen erforderlich machen. Dadurch laufen Motoren insgesamt kürzer und vermeiden jene starken Energiegipfel beim Neustart der Systeme. Was ergibt sich daraus insgesamt? Die Wartungsteams müssen weniger intensiv und seltener arbeiten, was sowohl bei den Personalkosten als auch bei den Kosten für Ersatzteile Einsparungen bringt. Zudem wird während der Produktion insgesamt weniger Energie verbraucht. Anlagen, die dieses Material einsetzen, verzeichnen im Vergleich zu herkömmlichen Verfahren typischerweise einen um rund 18 Prozent niedrigeren Energiebedarf pro verarbeiteter Tonne. Und nicht zu vergessen ist auch die Haltbarkeit: Diese Gewebe halten etwa dreimal so lange wie Standard-Drahtvarianten, wodurch Hersteller deutlich weniger Energie für die Herstellung neuer Siebe, deren Transport sowie deren Einbau in ihren Anlagen aufwenden müssen.

Polyurethan vs. Drahtgitter: Quantifizierung der Energieeffizienzvorteile

Energieeffizienz von Vibrations-Sieben: PU-Platten benötigen 15–30 % weniger Eingangsleistung

Das Polyurethan-Siebgewebe spart im Vergleich zu herkömmlichen Drahtgeweben bei Einsatz in Vibrations-Sieben tatsächlich erheblich Energie ein. Industrielle Tests haben gezeigt, dass der Stromverbrauch um 15 % bis 30 % gesenkt werden kann, ohne dass Einbußen bei der Leistungsfähigkeit entstehen. Dies ist im Wesentlichen auf zwei Gründe zurückzuführen: Erstens tragen die elastischen Eigenschaften des Materials dazu bei, Schwingungen bereits vor deren Erreichen kritischer Komponenten wie Lagern und Erregermotoren zu absorbieren. Zweitens behält das Gewebe seine Form besser bei, wodurch sich die zu trennenden Materialien gleichmäßiger über die Oberfläche verteilen. Dadurch werden Situationen vermieden, in denen überlastete Drahtgewebesysteme mit erhöhtem Strom- und Drehmomentbedarf arbeiten müssen. Metallgewebe neigen im Laufe der Zeit zur Verformung und verlieren ihre Spannung; Polyurethan hingegen bleibt auch unter Belastung an Ort und Stelle. Die Motoren können daher bei niedrigeren Amperewerten betrieben werden, ohne dass die Produktionskapazität eingeschränkt wird. Betrachten wir beispielsweise eine typische Aufbereitungsanlage für Mineralien, die das ganze Jahr hindurch kontinuierlich mit 500-kW-Sieben arbeitet: Allein pro Sieb könnten jährlich etwa 18.000 US-Dollar an Stromkosten eingespart werden. Eine solche Einsparung macht gerade in Branchen einen echten Unterschied, in denen Energiekosten unmittelbar die Gewinnspannen schmälern und Umweltauswirkungen heute mehr denn je in den Fokus rücken.

Energieauswirkung über den Lebenszyklus: Haltbarkeits- und Wartungsvorteile von Polyurethan-Siebmaschen

Zugfestigkeit, Abriebfestigkeit und verlängerte Nutzungsdauer senken die energiebedingten Kosten für Ersatzteile

Die Kombination aus hoher Zugfestigkeit und gutem Verschleißwiderstand bedeutet, dass Polyurethan kontinuierliche Partikelstöße bewältigen kann, ohne seine Form oder Struktur zu verlieren. Dadurch ergibt sich eine Lebensdauer, die drei- bis fünfmal so lang ist wie bei herkömmlichen Drahtgittern. Wenn Ersatzteile vermieden werden, entfallen auch diese energieintensiven Fertigungsschritte. Allein die Herstellung von Paneelen erfordert zwischen 15 und 25 Kilowattstunden pro Quadratmeter – ganz zu schweigen von dem zusätzlichen Aufwand beim Transport und der Montage. Weniger häufige Wartung führt zudem zu weniger Betriebsunterbrechungen. Jedes Mal, wenn eine Anlage nach einer Unterbrechung neu gestartet werden muss, verbraucht sie tatsächlich 15 bis 30 Prozent mehr Strom als im Normalbetrieb. Die Reduzierung solcher Unterbrechungen führt daher unmittelbar zu spürbaren Energieeinsparungen. Im übergeordneten Kontext senkt der Aspekt der Langlebigkeit den energiebedingten Aufwand für Ersatzmaßnahmen jährlich um rund 18 bis 32 Prozent im Vergleich zu metallischen Alternativen. Zudem entsteht insgesamt weniger Abfall, was Unternehmen dabei unterstützt, ihre Nachhaltigkeitsziele besser zu erreichen.

FAQ

Warum reduziert Polyurethan Vibrationen effektiver als Stahlgewebe?

Die natürliche Elastizität von Polyurethan hilft dabei, Vibrationen auf molekularer Ebene zu absorbieren und die Übertragung von Vibrationen um rund 40 % im Vergleich zu Stahl zu verringern, das Vibrationen lediglich weiterleitet.

Wie trägt Polyurethan-Siebgewebe zur Energieeinsparung bei?

Polyurethan-Siebgewebe trägt zur Energieeinsparung bei, indem es den Stromverbrauch des Motors senkt, einen gleichmäßigeren Materialfluss fördert und Verstopfungen minimiert – was insgesamt eine Reduzierung des Energieverbrauchs um 15–30 % bewirkt.

Welche langfristigen Vorteile bietet der Einsatz von Polyurethan gegenüber Drahtgewebe?

Zu den langfristigen Vorteilen zählen eine verlängerte Lebensdauer, weniger erforderliche Austausche, eine Reduzierung energieintensiver Fertigungs- und Versandprozesse sowie eine nachhaltige Leistung mit geringerem Wartungsaufwand.

In welchen Umgebungen zeichnet sich Polyurethan-Siebgewebe besonders aus?

Polyurethan-Siebmaschen sind besonders wirksam in feuchten Umgebungen wie Mineralaufbereitungsanlagen, wo sie Verstopfungen verhindern und die Produktionseffizienz aufrechterhalten.

Inhaltsverzeichnis

- Wie das Polyurethan-Siebnetz den Energieverbrauch senkt

- Verstopfungsresistente Leistung des Polyurethan-Siebgewebes treibt Effizienzsteigerungen voran

- Polyurethan vs. Drahtgitter: Quantifizierung der Energieeffizienzvorteile

- Energieauswirkung über den Lebenszyklus: Haltbarkeits- und Wartungsvorteile von Polyurethan-Siebmaschen

- FAQ