Comment le treillis de tamis en polyuréthane réduit-il la consommation d'énergie

Amortissement mécanique et charge vibratoire réduite sur les équipements de tamisage

Quelle est la raison de l’efficacité exceptionnelle du polyuréthane ? Son élasticité naturelle agit comme un amortisseur interne. Prenons par exemple une grille métallique en acier : elle transmet directement les vibrations sans pratiquement les atténuer. Le polyuréthane, lui, absorbe effectivement ces vibrations au niveau moléculaire, ce qui signifie qu’environ 40 % moins de vibrations sont transmises. Selon des recherches récentes menées en 2023 par des experts en fiabilité des équipements, cet effet d’amortissement réduit considérablement les contraintes exercées sur les tamis vibrants. Et devinez quoi ? Les défaillances des roulements diminuent également d’environ 30 %. Lorsque les machines ne sont pas soumises à de tels mouvements violents, les ingénieurs peuvent les concevoir plus légères et avec moins de structures de soutien. Cela entraîne des avantages supplémentaires à long terme, permettant d’économiser de l’énergie tant pendant la fabrication que lors des opérations courantes, et ce, de façon globale.

Réduction de l’intensité du courant absorbé par le moteur grâce à l’optimisation de la dynamique d’écoulement des matériaux

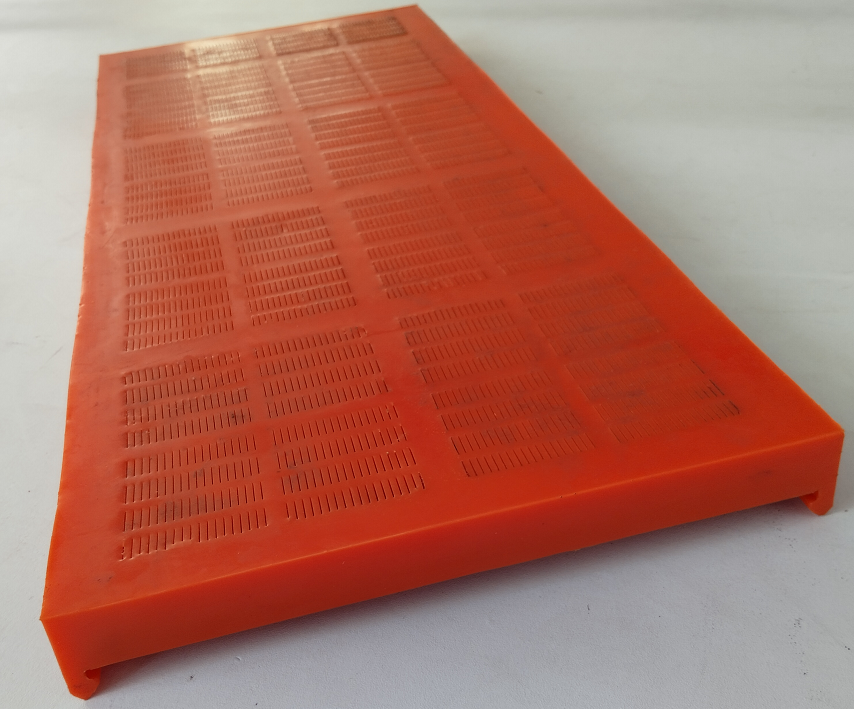

Le treillis en polyuréthane présente une surface à faible coefficient de friction ainsi que des ouvertures soigneusement conçues qui empêchent les phénomènes de pontage des particules et éliminent ce que l’on appelle le « rebond des matériaux », c’est-à-dire le phénomène où des particules de taille quasi identique entrent continuellement en collision les unes avec les autres avant de finalement passer à travers le treillis. Lorsque les matériaux s’écoulent plus régulièrement de cette manière, la charge de travail imposée aux moteurs diminue effectivement. Selon des résultats récents publiés l’année dernière dans l’*Industrial Processing Journal*, de nombreuses installations industrielles ont constaté une réduction de leur consommation énergétique comprise entre 15 et 30 % lors du passage d’un treillis métallique traditionnel au treillis en polyuréthane. Cela se traduit par une économie d’environ 18 à 22 kilowattheures en moins par tonne de matériau traité, selon les différents contextes de fabrication.

| Indicateur d'efficacité | Écran en polyuréthane | Tamis en acier |

|---|---|---|

| Charge moyenne du moteur | 25–30 kW | 32–38 kW |

| Transfert des vibrations | Faible (amorti) | Élevé (direct) |

| Fréquence de recriblage | 35 % inférieur | Base |

Ces gains s’accumulent : une étude de cas menée en 2023 sur un ensemble d’usines a révélé des économies annuelles d’énergie dépassant 740 000 $ par site après le passage à des tamis en polyuréthane — avec des délais de rentabilisation inférieurs à 14 mois. Une charge réduite sur le moteur prolonge également la durée de vie des équipements et diminue les besoins en refroidissement, renforçant ainsi l’efficacité tout au long du cycle de vie opérationnel.

Performance anti-encrassement du treillis de tamis en polyuréthane permettant des gains d’efficacité

Récupération élastique et action auto-nettoyante sous charge dynamique

Quelle est l'efficacité remarquable du polyuréthane ? Sa structure polymère élastique lui permet de reprendre sa forme initiale après l’impact de particules : il se déforme puis revient instantanément à sa position d’origine, expulsant ainsi des matériaux d’une taille quasi identique à celle des ouvertures obstruées. Ce nettoyage automatique maintient les ouvertures dégagées sans nécessiter d’intervention manuelle ni de soufflage à l’air comprimé. Dans les environnements humides, tels que les usines de traitement des minéraux, les chiffres parlent d’eux-mêmes : environ 40 % moins de problèmes d’obstruction par rapport aux solutions rigides traditionnelles. Pour les installations fonctionnant en continu, cela signifie qu’elles peuvent maintenir une production à pleine capacité tout en conservant des résultats de criblage précis sur des périodes nettement plus longues qu’auparavant, sans aucune dégradation de la qualité au fil du temps.

Réduction des arrêts et des cycles de re-criblage — Économies d’énergie directes

Lorsqu’il y a moins d’obstructions, les usines subissent moins d’arrêts imprévus. Redémarrer les équipements après de tels arrêts peut en fait augmenter la demande énergétique de 15 à 30 %, selon le rapport publié l’année dernière par Vibration Analysis Quarterly. La grille en polyuréthane contribue à réduire la fréquence de remplacement des tamis et élimine ces interruptions désagréables pour le nettoyage, qui obligent les machines à sortir temporairement du réseau. Cela signifie que les moteurs fonctionnent globalement moins longtemps et évitent ces pics énergétiques importants lors des redémarrages des systèmes. À quoi tout cela se traduit-il concrètement ? Les équipes de maintenance n’ont pas besoin de travailler aussi intensément ni aussi fréquemment, ce qui permet de réaliser des économies tant sur les coûts de main-d’œuvre que sur ceux des pièces de rechange. En outre, la consommation énergétique globale diminue pendant la production. Les usines utilisant ce matériau constatent généralement une baisse d’environ 18 % de l’énergie requise par tonne traitée, par rapport aux méthodes traditionnelles. Et n’oublions pas non plus la durabilité : ces grilles ont une durée de vie environ trois fois supérieure à celle des options classiques en fil métallique, ce qui permet aux fabricants de consommer nettement moins d’énergie pour produire de nouvelles grilles, les transporter et les installer dans leurs installations.

Polyuréthane contre treillis métallique : quantification des avantages en matière d’efficacité énergétique

Efficacité énergétique des tamis vibrants : les panneaux en polyuréthane nécessitent 15 à 30 % moins de puissance d’entrée

Le treillis en polyuréthane permet en réalité d'économiser une quantité non négligeable d'énergie par rapport au treillis métallique traditionnel lorsqu'il est utilisé dans les cribles vibrants. Des essais industriels ont montré une réduction de la consommation électrique comprise entre 15 % et 30 %, tout en assurant le même rendement opérationnel. Deux raisons principales expliquent ce phénomène. Premièrement, les propriétés élastiques du matériau contribuent à absorber les vibrations avant qu'elles n'atteignent des composants critiques tels que les roulements et les excitateurs. Deuxièmement, le treillis conserve mieux sa forme, ce qui permet une séparation plus uniforme des matériaux sur toute la surface. Cela évite les situations où des systèmes à treillis métallique surchargés doivent fonctionner plus intensément, entraînant une augmentation du courant absorbé et du couple requis. Les treillis métalliques ont tendance à se déformer avec le temps et à perdre leur tension, tandis que le polyuréthane conserve sa position même sous contrainte. Les moteurs peuvent ainsi fonctionner à des réglages d'intensité plus faibles sans réduire la capacité de production. Prenons l'exemple d'une usine typique de traitement des minerais exploitant en continu, toute l'année, des cribles de 500 kW. Elle pourrait réaliser des économies annuelles d'environ 18 000 $ uniquement sur les coûts d'électricité par crible. Un tel gain a un impact réel dans des secteurs où les coûts énergétiques grèvent directement les marges bénéficiaires et où les déclarations relatives à l'impact environnemental revêtent aujourd'hui une importance accrue.

Impact énergétique sur le cycle de vie : avantages en termes de durabilité et d'entretien du treillis de tamis en polyuréthane

Résistance à la traction, résistance à l'abrasion et durée de service prolongée réduisant les coûts énergétiques liés au remplacement

La combinaison d'une résistance à la traction élevée et d'une bonne résistance à l'usure signifie que le polyuréthane peut supporter des impacts continus de particules sans perdre sa forme ni sa structure. Cela se traduit par une durée de vie en service allant de trois à cinq fois supérieure à celle des options traditionnelles en treillis métallique. Lorsque les remplacements sont évités, nous éliminons ces étapes de fabrication gourmandes en énergie. La fabrication seule des panneaux consomme entre 15 et 25 kilowattheures par mètre carré, sans compter tout le travail supplémentaire lié au transport et à l'installation. Une maintenance moins fréquente se traduit également par moins d'interruptions dans les opérations. À chaque redémarrage d'un équipement après un arrêt, sa consommation d'énergie augmente en effet de 15 à 30 % par rapport à son fonctionnement normal. Ainsi, la réduction de ces arrêts permet des économies d'énergie immédiates et concrètes. En considérant l'ensemble du cycle de vie, le facteur de durabilité réduit la consommation d'énergie liée aux remplacements d'environ 18 à 32 % par an par rapport aux alternatives métalliques. Par ailleurs, la quantité de déchets générée est globalement moindre, ce qui aide les entreprises à se rapprocher de leurs objectifs de développement durable.

FAQ

Pourquoi le polyuréthane réduit-il les vibrations plus efficacement que la maille en acier ?

L'élasticité naturelle du polyuréthane permet d'absorber les vibrations au niveau moléculaire, réduisant ainsi la transmission des vibrations d'environ 40 % par rapport à l'acier, qui ne fait que les transmettre.

Comment la maille de tamis en polyuréthane contribue-t-elle aux économies d'énergie ?

La maille de tamis en polyuréthane contribue aux économies d'énergie en réduisant l'intensité du courant absorbé par le moteur, en favorisant un écoulement plus fluide des matériaux et en minimisant les obstructions, ce qui réduit finalement la consommation d'énergie de 15 à 30 %.

Quels sont les avantages à long terme de l'utilisation du polyuréthane par rapport à la maille métallique ?

Les avantages à long terme comprennent une durée de vie prolongée, un nombre moindre de remplacements requis, une réduction des procédés de fabrication et d'expédition énergivores, ainsi qu'un maintien des performances avec moins d'entretien.

Dans quel type d'environnements la maille de tamis en polyuréthane excelle-t-elle ?

Le treillis de tamis en polyuréthane est particulièrement efficace dans les environnements humides, tels que les usines de traitement des minéraux, où il empêche l’obstruction et maintient l’efficacité de la production.

Table des Matières

- Comment le treillis de tamis en polyuréthane réduit-il la consommation d'énergie

- Performance anti-encrassement du treillis de tamis en polyuréthane permettant des gains d’efficacité

- Polyuréthane contre treillis métallique : quantification des avantages en matière d’efficacité énergétique

- Impact énergétique sur le cycle de vie : avantages en termes de durabilité et d'entretien du treillis de tamis en polyuréthane

-

FAQ

- Pourquoi le polyuréthane réduit-il les vibrations plus efficacement que la maille en acier ?

- Comment la maille de tamis en polyuréthane contribue-t-elle aux économies d'énergie ?

- Quels sont les avantages à long terme de l'utilisation du polyuréthane par rapport à la maille métallique ?

- Dans quel type d'environnements la maille de tamis en polyuréthane excelle-t-elle ?