Warum Polyurethan-Kratzer in schwer zugänglichen Bereichen besser abschneiden als Alternativen

Geringe Reibung, Flexibilität und Anpassungsfähigkeit für gleichmäßigen Druck auf gekrümmten, schmalen oder vertieften Oberflächen

Bei der Bewältigung unebenen Geländes bleiben Polyurethan-Kratzer stets in gleichbleibendem Kontakt mit Oberflächen, an denen herkömmliche starre Varianten hängen bleiben würden. Diese speziell konstruierten Schneiden flexen gerade so viel, dass sie den Konturen von Förderbändern folgen – ohne empfindliche Verbindungsstellen zu beschädigen oder die Bandoberfläche selbst abzunutzen. Dieser gleichmäßige Druck bewährt sich hervorragend in anspruchsvollen Umgebungen wie Bergwerken und Recyclinganlagen, wo sich Material häufig auf den Bändern ansammelt und dadurch diverse Ausrichtungsprobleme sowie teure Ausfallzeiten verursacht. Ein Beispiel ist das Kupferbergwerk Silver Peak: Dort wurden letztes Jahr auf diese Polyurethan-Schneiden umgestellt – mit beeindruckenden Ergebnissen. Der Rücktransport (Carryback) sank von rund 15 Pfund auf knapp über ein Pfund pro Fuß; zudem hielten die Förderbänder nahezu doppelt so lange bis zum nächsten Austausch. Ein weiterer großer Vorteil: Das Material haftet nicht so stark wie Gummi. Gummischneiden erfordern deutlich mehr Anpresskraft, was langfristig sogar zu einer stärkeren Abnutzung führt.

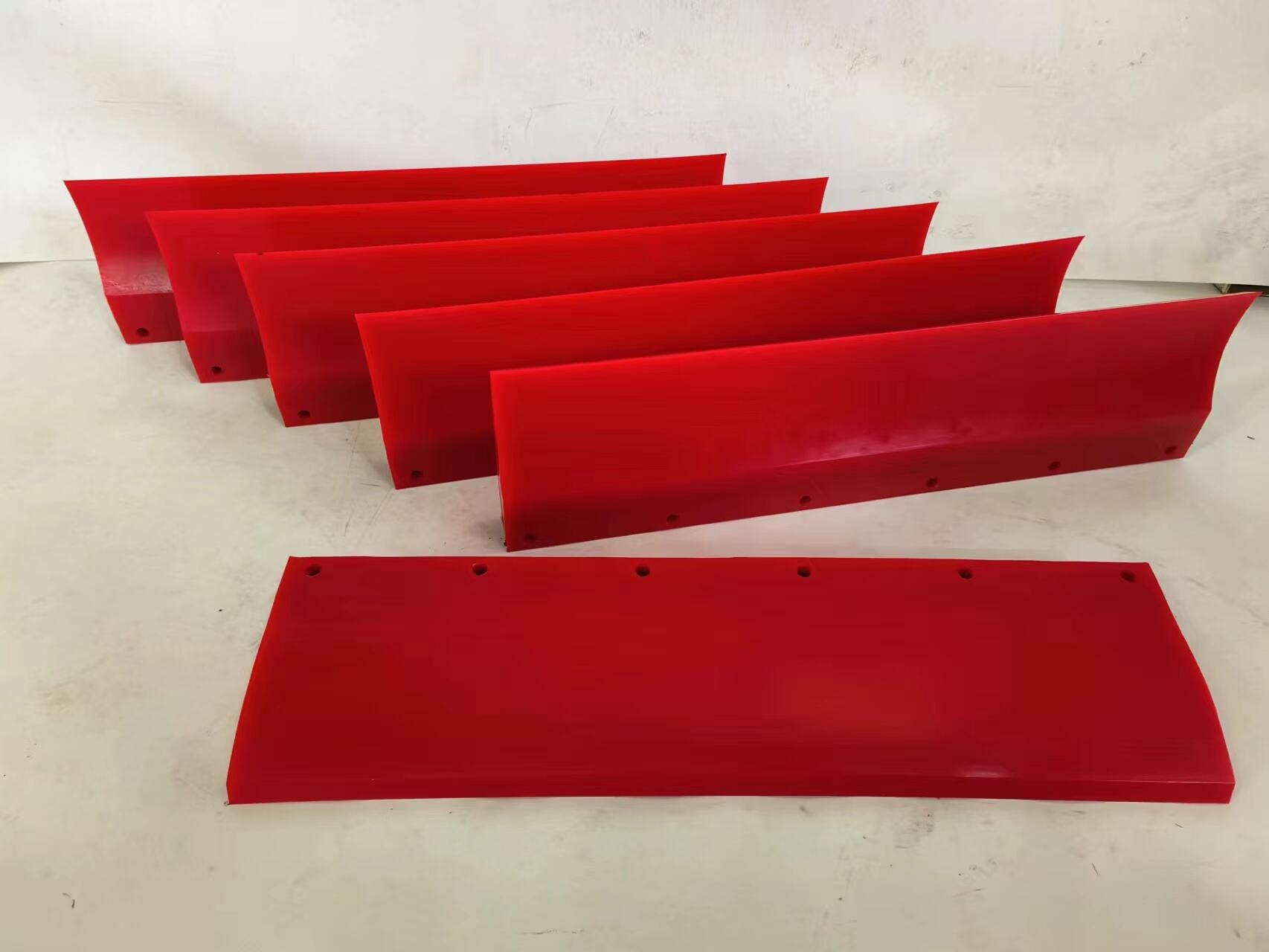

Präzise Kantengeometrie und kontrollierte Durometer-Optionen, die den Zugang zu engen Spalten ermöglichen

Hersteller passen Polyurethan-Kratzer an Mikrospalt-Herausforderungen durch drei zentrale Konstruktionsparameter an:

- Variable Durometer-Auswahl (55A–90A Shore), um Flexibilität und strukturelle Integrität auszugleichen

- Abgeschrägte oder meißelartige Profilkanten , optimiert für spezifische Spaltgeometrien

- Dünnwandige Ausführungen , passend für Zwischenräume unter 5 mm

Die Präzision ermöglicht es, besonders schwierige Stellen wie Dichtungen an den Randleisten von Förderbändern, Rillen an Riemenscheiben, die sich mit Schlamm verstopfen, sowie Ecken in Übergangschrägen zu reinigen. Genau diese Bereiche neigen dazu, sich mit Material anzusammeln und zahlreiche Betriebsprobleme zu verursachen. Wenn die Schaberblätter optimal an den verfügbaren Raum angepasst sind, berichten die meisten Anlagen davon, rund 90 % des verbliebenen Materials aus diesen Problemstellen zu entfernen. Herkömmliche Stahl- oder Gummioptionen können diese Wirksamkeit einfach nicht erreichen – daher haben sich so viele Betriebe stattdessen auf diese spezialisierten Lösungen umgestellt.

Haltbarkeit und Langzeitperformance von Polyurethan-Schaberblättern

Abriebfestigkeit in hochbelasteten, abrasiven Umgebungen: ISO-4649-Prüfdaten im Vergleich zu Gummi und Stahl

Polyurethan-Kratzer bieten außergewöhnliche Verschleißfestigkeit bei anspruchsvollen Anwendungen wie im Bergbau und in der Zementproduktion, wo abrasive Materialien herkömmliche Schaber rasch abbauen. Unabhängige Tests bestätigen, dass Polyurethan abrasiven Verschleiß unter vergleichbaren Lasten 74 % länger aushält als Naturkautschuk (Industrial Materials Journal, 2023). Die ISO-4649-Abrasionsprüfung bestätigt diesen Vorteil zudem weiter:

| Material | Schleifbeständigkeit | Temperaturbereich | Chemische Stabilität |

|---|---|---|---|

| Polyurethan | 9/10 | -40 °F bis 175 °F (-40 °C bis 80 °C) | 8/10 |

| Stahl | 7/10 | Stabil | 6/10 |

| Naturkautschuk | 5/10 | 32 °F bis 140 °F (0 °C bis 60 °C) | 3/10 |

Feldstudien zeigen, dass Polyurethan-Schaber über 14.500 Betriebsstunden durchhalten – mehr als doppelt so lange wie metallische Alternativen – und dabei eine elastische Rückstellung bewahren, die einen konstanten Kontaktdruck gewährleistet, ohne die Oberflächenintegrität zu beeinträchtigen.

Widerstandsfähigkeit gegenüber Schneiden, Reißen und chemischem Abbau – entscheidend für Anwendungen in der Lebensmittelverarbeitung, im Bergbau und im Recycling

Über die Abriebfestigkeit hinaus überzeugt Polyurethan dort, wo mechanische Stöße und chemische Einwirkung andere Materialien herausfordern. In Hochleistungs-Recyclinganlagen mit einer Tageskapazität von 1.200 Tonnen behalten Polyurethan-Klingen trotz wiederholter Stöße durch Glasscherben und Metallfragmente 92 % ihrer ursprünglichen Dicke. Sie sind widerstandsfähig gegen Ozonrissbildung, mikrobiellen Abbau sowie Exposition gegenüber aggressiven Substanzen wie:

- Starken Säuren und Laugen, wie sie in Bergbauschlämmen vorkommen

- Lebensmittelgerechten Desinfektionsmitteln und ätzenden Reinigungsmitteln

- Hydraulikölen und industriellen Lösungsmitteln

NSF/3-A-konforme Formulierungen erfüllen strenge Anforderungen der Lebensmittelverarbeitung und eliminieren Kontaminationsrisiken, bleiben dabei jedoch vollständig kompatibel mit gängigen Bandreinigungsmitteln. Dadurch verlängern sich die Austauschintervalle auf 12–18 Monate – das ist viermal so lange wie bei vergleichbaren Gummilösungen – was Wartungsarbeitsaufwand und Gesamtbetriebskosten deutlich senkt.

Optimierung von Bandreinigungssystemen mit Polyurethan-Kratzern

Strategische Anordnung: Primär-, Sekundär- und Tertiärschaberstufen mit Polyurethan für die gestufte Materialentfernung

Eine wirksame Reinigung von Förderbändern erfordert mehrere aufeinander abgestimmte Reinigungsstufen. Die erste Verteidigungslinie bilden Polyurethan-Kratzer unmittelbar im Bereich der Antriebstrommel. Diese entfernen durch einen genau dosierten Druck auf die Bandoberfläche etwa 90 Prozent des losen Materials. Danach folgen sekundäre Kratzer, die weiter entlang der Bandlaufstrecke angeordnet sind. Sie verfügen über schärfere Anstellwinkel und robustere Schneiden mit einer Shore-Härte von 90A bis 95A, wodurch hartnäckige Reste aus den Rillen und strukturierten Oberflächen des Förderbands zuverlässig entfernt werden. Für besonders schwierige Stellen sorgen tertiäre Kratzer, die die endgültige Reinigung nahe dem Abwurfpunkt (Tail Pulley) oder an Stellen mit komplizierter Geometrie übernehmen. Der besondere Vorteil von Polyurethan liegt in der optimalen Balance zwischen Festigkeit und Flexibilität: Dadurch passt es sich normalen Bandbewegungen und geringfügigen Unebenheiten der Oberfläche an, ohne dass ständige Nachjustierungen erforderlich wären. Betriebe, die auf dieses mehrstufige System umsteigen, verzeichnen im Zeitverlauf etwa 30 % weniger Bandwechsel und reduzieren ungeplante Stillstände im Vergleich zu Anlagen mit nur einer einzigen Kratzeinheit um rund 40 %.

Hybride Integration mit FDA-konformen Bürsten für die Reinigung über das gesamte Spektrum (Vorabstreifen + Entfernung mikroskopischer Rückstände)

Wenn Polyurethan-Kratzer gemeinsam mit rotierenden Bürsten arbeiten, die den FDA-Anforderungen entsprechen, bilden sie eine wirksame Reinigungslösung für industrielle Anwendungen. Die Hauptkratzer übernehmen zunächst die schwere Arbeit und entfernen den größten Teil des Massenguts, bevor es festklebt. Danach folgen die nachgeschalteten Bürsteneinheiten mit ihren speziellen, partikelfreien Borsten, die jene winzigen Rückstände in den Ecken und Winkeln von Förderbändern beseitigen. Dieser zweistufige Ansatz erfasst sämtliche Verunreinigungen – von großen Brocken bis hin zu mikroskopisch kleinen Partikeln, die herkömmliche Kratzer einfach nicht erfassen können. Lebensmittelverarbeiter profitieren insbesondere von dieser Kombination, da sie ihre Anlagen gemäß den gesundheitsrechtlichen Vorschriften makellos sauber hält und nahezu sämtliche Reststoffe auf verschiedenen Bandtypen entfernt. Betriebe im Bereich der Aufbereitung von Gesteinskörnungen berichten, dass nach dem Wechsel auf dieses kombinierte System die verbleibende Materialmenge um über 98 % sinkt. Was die Wartung betrifft, so ist hier ebenfalls ein intelligenter Zeitplan vorgesehen: Techniker tauschen die sekundären Bürsten in der Regel genau dann aus, wenn die primären Polyurethan-Kratzer erste Verschleißerscheinungen zeigen. Diese zeitliche Abstimmung verlängert die Lebensdauer der Förderbänder deutlich – gelegentlich sogar um zwei oder sogar drei zusätzliche Jahre im harten Einsatzumfeld von Mineralaufbereitungsanlagen, wo Verschleiß besonders schnell eintritt.

FAQ

Was macht Polyurethan-Kratzer effektiver in schwer zugänglichen Bereichen?

Polyurethan-Kratzer bieten geringe Reibung, Flexibilität und Anpassungsfähigkeit, wodurch sie kontinuierlich Druck auf gekrümmte, schmale oder vertiefte Oberflächen ausüben können, wo herkömmliche starre Lösungen versagen.

Warum bevorzugen Unternehmen Polyurethan-Kratzer für Glättungsoperationen?

Polyurethan-Kratzer bieten präzise Kantenkonturierung und gezielte Härtegrade (Shore-Durometer), was eine effektive Reinigung und den Zugang zu engen Spalten ermöglicht, wo herkömmliche Stahl- oder Gummilösungen an ihre Grenzen stoßen.

Wie schneiden Polyurethan-Kratzer im Vergleich zu anderen Materialien hinsichtlich ihrer Haltbarkeit ab?

Polyurethan-Kratzer zeichnen sich durch eine überlegene Abriebfestigkeit und langfristige Leistungsfähigkeit gegenüber Naturkautschuk und Stahl aus, insbesondere in hochbelasteten und abrasiven Umgebungen.

Welche Vorteile bietet der Einsatz von Polyurethan-Kratzern in Bandreinigungssystemen?

Polyurethan-Kratzer ermöglichen eine effektive gestufte Materialentfernung in Gurtreinigungssystemen und führen zu weniger Bandwechseln sowie weniger unerwarteten Stillständen.

Inhaltsverzeichnis

- Warum Polyurethan-Kratzer in schwer zugänglichen Bereichen besser abschneiden als Alternativen

- Haltbarkeit und Langzeitperformance von Polyurethan-Schaberblättern

- Optimierung von Bandreinigungssystemen mit Polyurethan-Kratzern

-

FAQ

- Was macht Polyurethan-Kratzer effektiver in schwer zugänglichen Bereichen?

- Warum bevorzugen Unternehmen Polyurethan-Kratzer für Glättungsoperationen?

- Wie schneiden Polyurethan-Kratzer im Vergleich zu anderen Materialien hinsichtlich ihrer Haltbarkeit ab?

- Welche Vorteile bietet der Einsatz von Polyurethan-Kratzern in Bandreinigungssystemen?