Pourquoi les racleurs en polyuréthane surpassent-ils les alternatives dans les zones difficiles d'accès ?

Flexibilité à faible frottement et aptitude à l'adaptation garantissant une pression constante sur les surfaces courbes, étroites ou en retrait

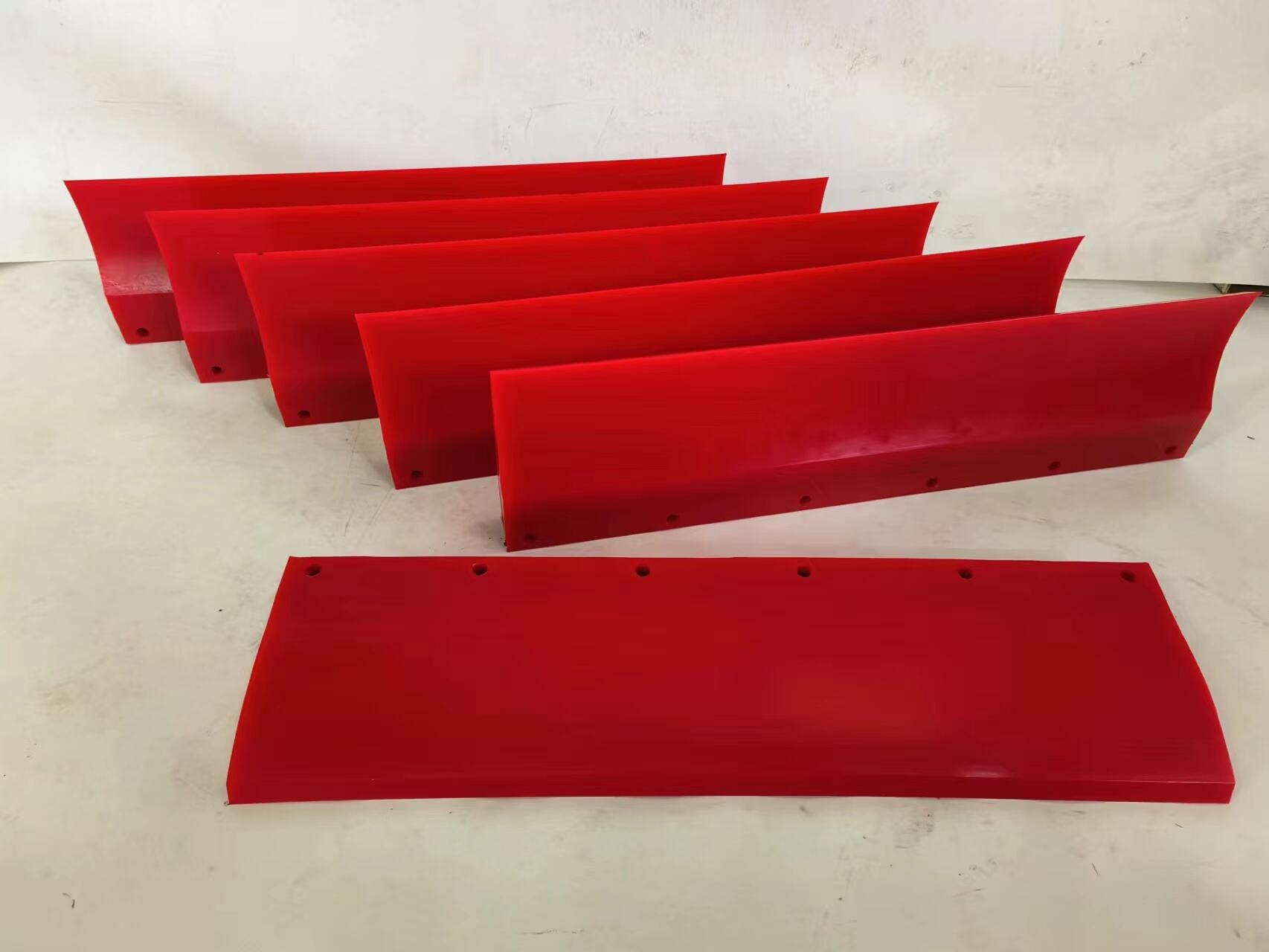

Lorsqu’ils sont utilisés sur des terrains accidentés, les racloirs en polyuréthane maintiennent un contact constant avec les surfaces qui entraveraient des solutions rigides classiques. Ces lames spécialement conçues présentent une flexibilité suffisante pour épouser précisément les contours des convoyeurs, sans endommager les raccords délicats ni user la surface elle-même. Ce type de pression constante s’avère particulièrement efficace dans des environnements exigeants tels que les mines et les centres de recyclage, où les matériaux ont tendance à s’accumuler sur les bandes, provoquant divers problèmes d’alignement ainsi que des arrêts coûteux. Prenons l’exemple de la mine de cuivre Silver Peak : celle-ci a remplacé l’an dernier ses lames traditionnelles par ces lames en polyuréthane et a obtenu des résultats remarquables. Le rejet résiduel (carryback) est ainsi passé d’environ 15 livres à moins d’une livre par pied, tandis que la durée de vie des bandes a presque doublé entre deux remplacements. Un autre avantage majeur ? Ce matériau n’adhère pas aux surfaces comme le caoutchouc. En effet, les lames en caoutchouc nécessitent une force bien plus importante pour assurer un contact adéquat avec les surfaces, ce qui accroît en réalité l’usure au fil du temps.

Géométrie précise des bords et options de dureté contrôlées permettant d’accéder à des jeux très faibles

Les fabricants adaptent les raclettes en polyuréthane aux défis liés aux jeux microscopiques à l’aide de trois leviers de conception clés :

- Sélection de dureté variable (55A–90A Shore) afin d’assurer un équilibre entre flexibilité et intégrité structurelle

- Profils biseautés ou en forme de ciseau , optimisés pour des géométries de jeu spécifiques

- Conceptions à section fine , s’adaptant à des espaces inférieurs à 5 mm

Le niveau de précision permet de nettoyer ces zones difficiles d’accès, telles que les joints d’étanchéité situés au bord des courroies, les gorges des poulies obstruées par des boues, ainsi que les angles des trémies de transfert. Ce sont précisément ces zones où les matériaux ont tendance à s’accumuler et à provoquer toute une série de problèmes opérationnels. Lorsque les lames sont correctement adaptées à l’espace disponible, la plupart des installations signalent l’élimination d’environ 90 % des résidus présents dans ces zones problématiques. Les options standard en acier ou en caoutchouc ne peuvent tout simplement pas égaler cette efficacité, ce qui explique pourquoi de nombreuses usines ont opté pour ces solutions spécialisées.

Durabilité et performance à long terme des lames d’essuyage en polyuréthane

Résistance à l’abrasion dans des environnements fortement chargés et abrasifs : données d’essai ISO 4649 comparées à celles du caoutchouc et de l’acier

Les raclettes en polyuréthane offrent une résistance exceptionnelle à l'usure dans des applications exigeantes telles que l'exploitation minière et la production de ciment, où les matériaux abrasifs dégradent rapidement les lames conventionnelles. Des essais indépendants confirment que le polyuréthane résiste à l'usure abrasive 74 % plus longtemps que la gomme naturelle sous des charges équivalentes (Journal des matériaux industriels, 2023). Les essais d'abrasion ISO 4649 valident également cet avantage :

| Matériau | Résistance à l'abrasion | Plage de température | Stabilité chimique |

|---|---|---|---|

| Polyuréthane | 9/10 | -40 °F à 175 °F (-40 °C à 80 °C) | 8/10 |

| Acier | 7/10 | Stable | 6/10 |

| Caoutchouc naturel | 5/10 | 32 °F à 140 °F (0 °C à 60 °C) | 3/10 |

Des études sur le terrain montrent que les lames en polyuréthane assurent plus de 14 500 heures de fonctionnement — soit plus du double de la durée de vie des alternatives métalliques — tout en conservant un rebond élastique qui maintient une pression de contact constante sans nuire à l'intégrité de la surface.

Résistance à la coupe, au déchirement et à la dégradation chimique — essentielle pour les applications alimentaires, minières et de recyclage

Au-delà de l'abrasion, le polyuréthane se distingue là où les chocs mécaniques et l'exposition aux produits chimiques constituent un défi pour d'autres matériaux. Dans les usines de recyclage à haut débit traitant 1 200 tonnes par jour, les lames en polyuréthane conservent 92 % de leur épaisseur initiale malgré les chocs répétés provoqués par des éclats de verre et des fragments métalliques. Elles résistent au craquage à l'ozone, à la dégradation microbienne et à l'exposition à des agents agressifs tels que :

- Des acides forts et des alcalis présents dans les boues minières

- Des désinfectants destinés à l'industrie alimentaire et des nettoyants caustiques

- Des huiles hydrauliques et des solvants industriels

Les formulations conformes aux normes NSF/3-A répondent aux exigences strictes de la transformation alimentaire, éliminant ainsi les risques de contamination tout en restant entièrement compatibles avec les agents courants de nettoyage des convoyeurs. En conséquence, les intervalles de remplacement s'étendent à 12–18 mois — soit quatre fois plus longs que ceux des équivalents en caoutchouc dans des conditions comparables — ce qui réduit considérablement la main-d'œuvre nécessaire à la maintenance et le coût total de possession.

Optimisation des systèmes de nettoyage de convoyeurs à l'aide de raclettes en polyuréthane

Placement stratégique : étapes primaire, secondaire et tertiaire de raclage utilisant du polyuréthane pour une élimination progressive des matériaux

Nettoyer efficacement les convoyeurs à bande nécessite plusieurs étapes fonctionnant de manière coordonnée. La première ligne de défense est constituée de racloirs en polyuréthane placés immédiatement après la zone de la poulie motrice. Ces racloirs éliminent environ 90 % des matériaux lâches grâce à une pression parfaitement ajustée exercée contre la surface de la bande. Viennent ensuite les racloirs secondaires, positionnés plus loin le long du trajet de la bande. Ils présentent des angles plus aigus et des lames plus résistantes, dont la dureté est comprise entre 90A et 95A sur l’échelle Shore, ce qui permet d’éliminer les résidus tenaces coincés dans les rainures de la bande ou sur ses surfaces texturées. Pour les zones particulièrement délicates, des racloirs tertiaires assurent le nettoyage final à proximité de la section de la poulie renvoyeuse ou là où la géométrie devient complexe. Ce qui confère au polyuréthane ses excellentes performances, c’est son équilibre optimal entre rigidité et souplesse. Cela lui permet de s’adapter aux mouvements normaux de la bande et aux petites irrégularités de sa surface, sans nécessiter de réglages constants. Les installations qui adoptent ce système multicouche observent généralement une réduction d’environ 30 % du nombre de remplacements de bandes au fil du temps, ainsi qu’une diminution d’environ 40 % des arrêts imprévus par rapport aux configurations équipées d’un seul racloir.

Intégration hybride avec des brosses conformes à la FDA pour un nettoyage sur tout le spectre (décapage préalable + élimination des micro-résidus)

Lorsque des raclettes en polyuréthane fonctionnent conjointement avec des brosses rotatives répondant aux exigences de la FDA, elles forment un dispositif de nettoyage efficace pour les applications industrielles. Les raclettes principales assurent d’abord le travail le plus lourd, éliminant la majeure partie du matériau en vrac avant qu’il ne s’accumule. Viennent ensuite les unités de brosses en aval, équipées de filaments spéciaux qui ne libèrent pas de particules et qui éliminent les résidus microscopiques nichés dans les recoins et les interstices des convoyeurs. Cette approche en deux étapes permet de capturer tout, des gros morceaux aux particules microscopiques que les raclettes classiques sont incapables de retirer. Les transformateurs alimentaires tirent un bénéfice particulier de cette combinaison, car elle maintient leurs équipements parfaitement propres conformément aux réglementations sanitaires, tout en éliminant près de la totalité des matériaux résiduels sur différents types de courroies. Les installations traitant des granulats signalent une réduction supérieure à 98 % des matériaux restants après le passage à ce système hybride. En ce qui concerne la maintenance, un calendrier intelligent est également mis en place : les techniciens remplacent généralement les brosses secondaires au moment précis où les raclettes primaires en polyuréthane commencent à présenter des signes d’usure. Ce synchronisme prolonge significativement la durée de vie des courroies, ajoutant parfois jusqu’à deux ou même trois années supplémentaires de service dans des environnements exigeants, tels que les usines de traitement des minéraux, où l’usure se produit rapidement.

FAQ

Qu'est-ce qui rend les raclettes en polyuréthane plus efficaces dans les zones difficiles d'accès ?

Les raclettes en polyuréthane offrent une flexibilité à faible frottement et une capacité d'adaptation, ce qui leur permet d'appliquer de façon constante une pression sur des surfaces courbes, étroites ou en retrait, là où les options rigides classiques échouent.

Pourquoi les entreprises privilégient-elles les raclettes en polyuréthane pour les opérations de lissage ?

Les raclettes en polyuréthane disposent d'une géométrie précise du tranchant et d'options contrôlées de dureté (duromètre), ce qui permet un nettoyage efficace et un accès à des jeux restreints où les options classiques en acier ou en caoutchouc se révèlent insuffisantes.

Comment les raclettes en polyuréthane se comparent-elles aux autres matériaux en termes de durabilité ?

Les raclettes en polyuréthane présentent une résistance à l'abrasion supérieure et des performances à long terme meilleures que celles du caoutchouc naturel et de l'acier, notamment dans des environnements soumis à de fortes charges et à l'abrasion.

Quels sont les avantages de l'utilisation de raclettes en polyuréthane dans les systèmes de nettoyage de courroies ?

Les raclettes en polyuréthane permettent une élimination efficace par étapes des matériaux dans les systèmes de nettoyage des courroies, ce qui réduit le nombre de remplacements de courroies et les arrêts imprévus.

Table des Matières

- Pourquoi les racleurs en polyuréthane surpassent-ils les alternatives dans les zones difficiles d'accès ?

- Durabilité et performance à long terme des lames d’essuyage en polyuréthane

- Optimisation des systèmes de nettoyage de convoyeurs à l'aide de raclettes en polyuréthane

-

FAQ

- Qu'est-ce qui rend les raclettes en polyuréthane plus efficaces dans les zones difficiles d'accès ?

- Pourquoi les entreprises privilégient-elles les raclettes en polyuréthane pour les opérations de lissage ?

- Comment les raclettes en polyuréthane se comparent-elles aux autres matériaux en termes de durabilité ?

- Quels sont les avantages de l'utilisation de raclettes en polyuréthane dans les systèmes de nettoyage de courroies ?