Por qué los raspadores de poliuretano superan a las alternativas en zonas de difícil acceso

Flexible y conformable a baja fricción para una presión constante en superficies curvas, estrechas o empotradas

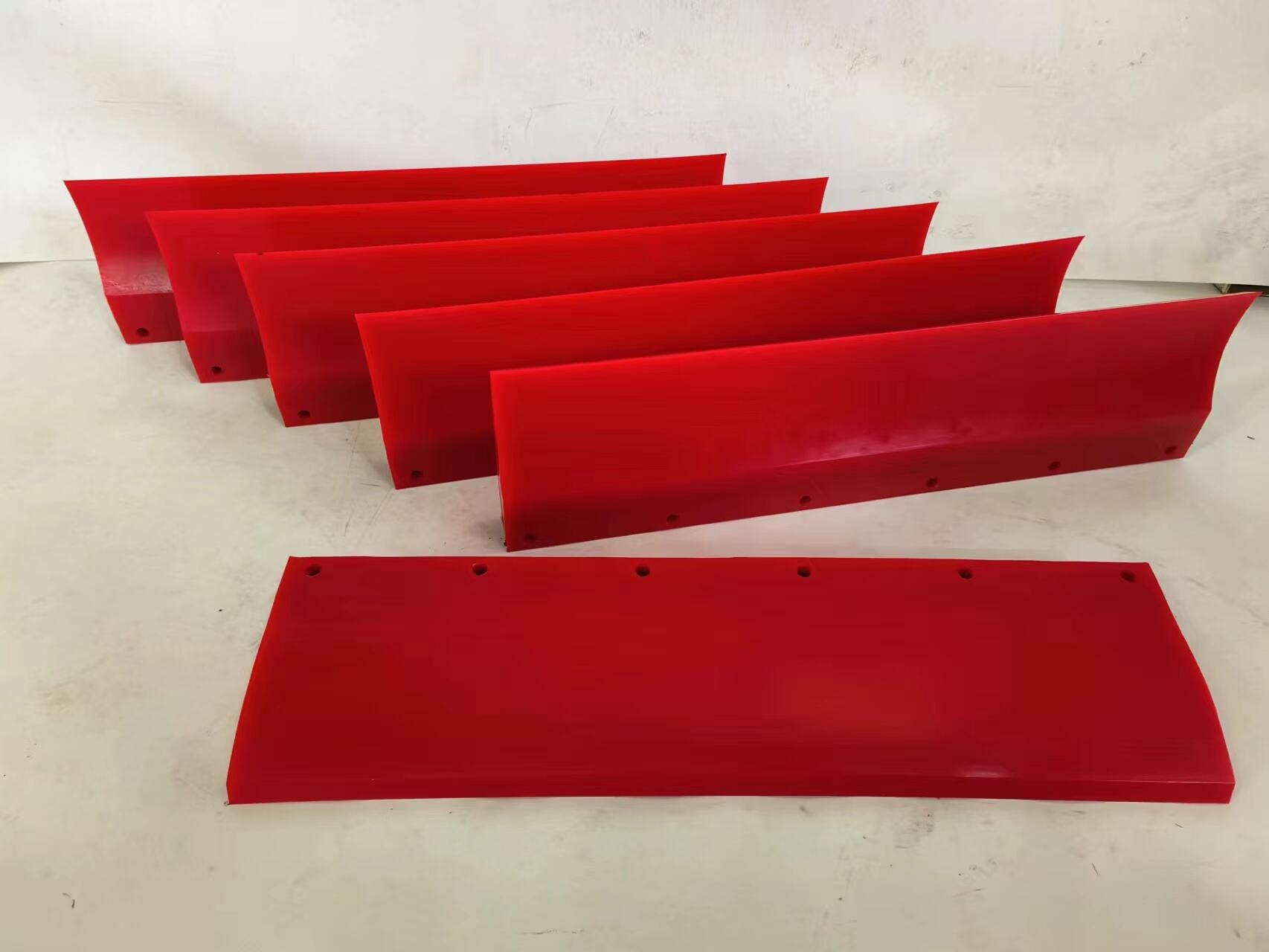

Al trabajar en terrenos irregulares, las cuchillas de poliuretano mantienen un contacto constante con las superficies que harían tropezar a las opciones rígidas convencionales. Estas cuchillas especialmente diseñadas se flexionan justo lo necesario para seguir los contornos de las bandas transportadoras sin dañar las empalmaduras delicadas ni desgastar la propia superficie. Este tipo de presión constante produce excelentes resultados en entornos exigentes, como minas y centros de reciclaje, donde los materiales tienden a acumularse sobre las bandas, provocando todo tipo de problemas de alineación y costosas paradas no planificadas. Por ejemplo, en la mina de cobre Silver Peak, se sustituyeron el año pasado por estas cuchillas de poliuretano y obtuvieron resultados sorprendentes: la cantidad de material retenido (carryback) disminuyó de aproximadamente 15 libras a apenas más de una libra por pie, y además la vida útil de sus bandas casi se duplicó entre sustituciones. ¿Otra ventaja importante? El material no se adhiere a las superficies como lo hace el caucho. Las cuchillas de caucho requieren una fuerza mucho mayor para ejercer presión contra las superficies, lo que, de hecho, genera un desgaste mayor con el tiempo.

Geometría de borde de precisión y opciones controladas de dureza que permiten acceder a ajustes estrechos

Los fabricantes adaptan los raspadores de poliuretano a los desafíos de microajuste mediante tres parámetros clave de diseño:

- Selección variable de dureza (55A–90A Shore) para equilibrar flexibilidad e integridad estructural

- Perfiles biselados o en forma de cincel , optimizados para geometrías específicas de hueco

- Diseños de sección delgada , que se adaptan a espacios inferiores a 5 mm

El nivel de precisión permite limpiar zonas difíciles como los sellos de borde de las correas, las ranuras de las poleas obstruidas por lodos y las esquinas de las tolvas de transferencia. Estas son precisamente las zonas donde tiende a acumularse material, causando todo tipo de problemas operativos. Cuando las cuchillas se seleccionan adecuadamente según el espacio disponible, la mayoría de las instalaciones informan que eliminan aproximadamente el 90 % del material residual en estas zonas problemáticas. Las opciones estándar de acero o caucho simplemente no pueden igualar este nivel de eficacia, razón por la cual muchas plantas han sustituido dichas soluciones por estas alternativas especializadas.

Durabilidad y rendimiento a largo plazo de las cuchillas raspadoras de poliuretano

Resistencia a la abrasión en entornos de alta carga y altamente abrasivos: datos de ensayo ISO 4649 frente a caucho y acero

Las escobillas de poliuretano ofrecen una resistencia excepcional al desgaste en aplicaciones exigentes, como la minería y la producción de cemento, donde los materiales abrasivos degradan rápidamente las cuchillas convencionales. Pruebas independientes confirman que el poliuretano resiste el desgaste abrasivo un 74 % más tiempo que la goma natural bajo cargas equivalentes (Revista de Materiales Industriales, 2023). Las pruebas de abrasión ISO 4649 validan además esta ventaja:

| Material | Resistencia al desgaste | Rango de Temperatura | Estabilidad química |

|---|---|---|---|

| Poliuretano | 9/10 | -40 °F a 175 °F (-40 °C a 80 °C) | 8/10 |

| Acero | 7/10 | Estable | 6/10 |

| Caucho natural | 5/10 | 32 °F a 140 °F (0 °C a 60 °C) | 3/10 |

Estudios de campo demuestran que las cuchillas de poliuretano soportan más de 14 500 horas operativas —más del doble de la vida útil de las alternativas metálicas— manteniendo, al mismo tiempo, una recuperación elástica que preserva una presión de contacto constante sin comprometer la integridad superficial.

Resistencia al corte, al desgarro y a la degradación química —fundamental para aplicaciones en los sectores alimentario, minero y de reciclaje—

Más allá de la abrasión, el poliuretano destaca donde el impacto mecánico y la exposición química suponen un reto para otros materiales. En plantas de reciclaje de alto rendimiento que procesan 1200 toneladas diarias, las cuchillas de poliuretano conservan el 92 % del espesor original a pesar del impacto repetido de fragmentos de vidrio y de metal. Resisten el agrietamiento por ozono, la degradación microbiana y la exposición a agentes agresivos como:

- Ácidos fuertes y álcalis presentes en la pulpa minera

- Desinfectantes aptos para uso alimentario y limpiadores cáusticos

- Aceites hidráulicos y disolventes industriales

Las formulaciones conformes con las normas NSF/3-A cumplen los rigurosos requisitos del procesamiento de alimentos, eliminando los riesgos de contaminación y manteniendo una compatibilidad total con los agentes habituales para la limpieza de correas. Como resultado, los intervalos de sustitución se extienden a 12–18 meses, es decir, cuatro veces más que los equivalentes de caucho en entornos comparables, lo que reduce significativamente la mano de obra de mantenimiento y el costo total de propiedad.

Optimización de los sistemas de limpieza de correas con raspadores de poliuretano

Colocación estratégica: etapas primaria, secundaria y terciaria de raspado utilizando poliuretano para la eliminación escalonada de material

Lograr una limpieza efectiva de las bandas transportadoras requiere varias etapas que trabajan en conjunto. La primera línea de defensa la constituyen los raspadores de poliuretano ubicados justo después de la zona de la polea motriz. Estos eliminan aproximadamente el 90 % del material suelto mediante una presión adecuada aplicada contra la superficie de la banda. A continuación, se colocan raspadores secundarios más abajo en el recorrido de la banda. Estos tienen ángulos más agudos y cuchillas más resistentes, con una dureza clasificada entre 90A y 95A en la escala Shore, lo que permite eliminar eficazmente los residuos persistentes atrapados en las ranuras de la banda y en superficies texturizadas. Para zonas especialmente problemáticas, los raspadores terciarios realizan la limpieza final cerca de la zona de la polea de cola o dondequiera que la geometría se vuelva compleja. Lo que hace que el poliuretano funcione tan bien es su equilibrio entre firmeza y flexibilidad. Esto le permite adaptarse al movimiento normal de la banda y a pequeñas irregularidades superficiales sin necesidad de ajustes constantes. Las plantas que adoptan este sistema escalonado suelen experimentar aproximadamente un 30 % menos de reemplazos de bandas con el tiempo y reducen las paradas imprevistas en torno a un 40 % en comparación con instalaciones que cuentan únicamente con una unidad de raspador.

Integración híbrida con cepillos compatibles con la FDA para una limpieza de espectro completo (desprendimiento previo + eliminación de micro-residuos)

Cuando los raspadores de poliuretano trabajan en conjunto con cepillos giratorios que cumplen los requisitos de la FDA, forman una configuración de limpieza eficaz para aplicaciones industriales. Los raspadores principales realizan primero la labor más exigente, desprendiendo la mayor parte del material acumulado antes de que se adhiera. A continuación entran en acción las unidades de cepillos ubicadas aguas abajo, equipadas con filamentos especiales que no sueltan partículas y que eliminan esos pequeños residuos escondidos en los recovecos y grietas de las cintas transportadoras. Este enfoque bifurcado retiene todo tipo de contaminantes, desde trozos grandes hasta partículas microscópicas que los raspadores convencionales simplemente no logran capturar. Los procesadores de alimentos se benefician especialmente de esta combinación, ya que mantiene sus equipos impecables conforme a las normativas sanitarias y elimina casi por completo los restos de materiales en distintos tipos de cintas. Las instalaciones que manejan áridos informan una reducción superior al 98 % del material adherido tras adoptar este sistema mixto. En cuanto al mantenimiento, también existe un programa inteligente. Normalmente, los técnicos sustituyen los cepillos secundarios justo cuando los raspadores primarios de poliuretano comienzan a mostrar signos de desgaste. Este acierto cronológico prolonga significativamente la vida útil de la cinta, llegando incluso a añadir de 2 a 3 años adicionales de servicio en entornos exigentes como las plantas de procesamiento de minerales, donde el desgaste ocurre rápidamente.

Preguntas frecuentes

¿Qué hace que los raspadores de poliuretano sean más eficaces en áreas de difícil acceso?

Los raspadores de poliuretano ofrecen flexibilidad de bajo rozamiento y conformabilidad, lo que les permite aplicar de forma constante presión sobre superficies curvas, estrechas o rebajadas, donde las opciones rígidas convencionales fallan.

¿Por qué las empresas prefieren los raspadores de poliuretano para operaciones de alisado?

Los raspadores de poliuretano proporcionan una geometría precisa del borde y opciones controladas de dureza (durometro), lo que permite una limpieza eficaz y el acceso a espacios reducidos donde las opciones convencionales de acero o caucho resultan insuficientes.

¿Cómo se comparan los raspadores de poliuretano con otros materiales en términos de durabilidad?

Los raspadores de poliuretano presentan una resistencia a la abrasión y un rendimiento a largo plazo superiores al caucho natural y al acero, especialmente en entornos con cargas elevadas y condiciones abrasivas.

¿Cuáles son los beneficios de utilizar raspadores de poliuretano en los sistemas de limpieza de correas?

Los raspadores de poliuretano permiten una eliminación escalonada eficaz del material en los sistemas de limpieza de correas, lo que reduce el número de sustituciones de correas y las paradas imprevistas.

Tabla de Contenido

- Por qué los raspadores de poliuretano superan a las alternativas en zonas de difícil acceso

- Durabilidad y rendimiento a largo plazo de las cuchillas raspadoras de poliuretano

- Optimización de los sistemas de limpieza de correas con raspadores de poliuretano

-

Preguntas frecuentes

- ¿Qué hace que los raspadores de poliuretano sean más eficaces en áreas de difícil acceso?

- ¿Por qué las empresas prefieren los raspadores de poliuretano para operaciones de alisado?

- ¿Cómo se comparan los raspadores de poliuretano con otros materiales en términos de durabilidad?

- ¿Cuáles son los beneficios de utilizar raspadores de poliuretano en los sistemas de limpieza de correas?