Hvordan flip-flop-skræmmesken opnår selvrensning gennem elastisk svingning

Fysikken bag modstand mod forsegling: PU-skærmens elasticitet og frigivelse af kinetisk energi

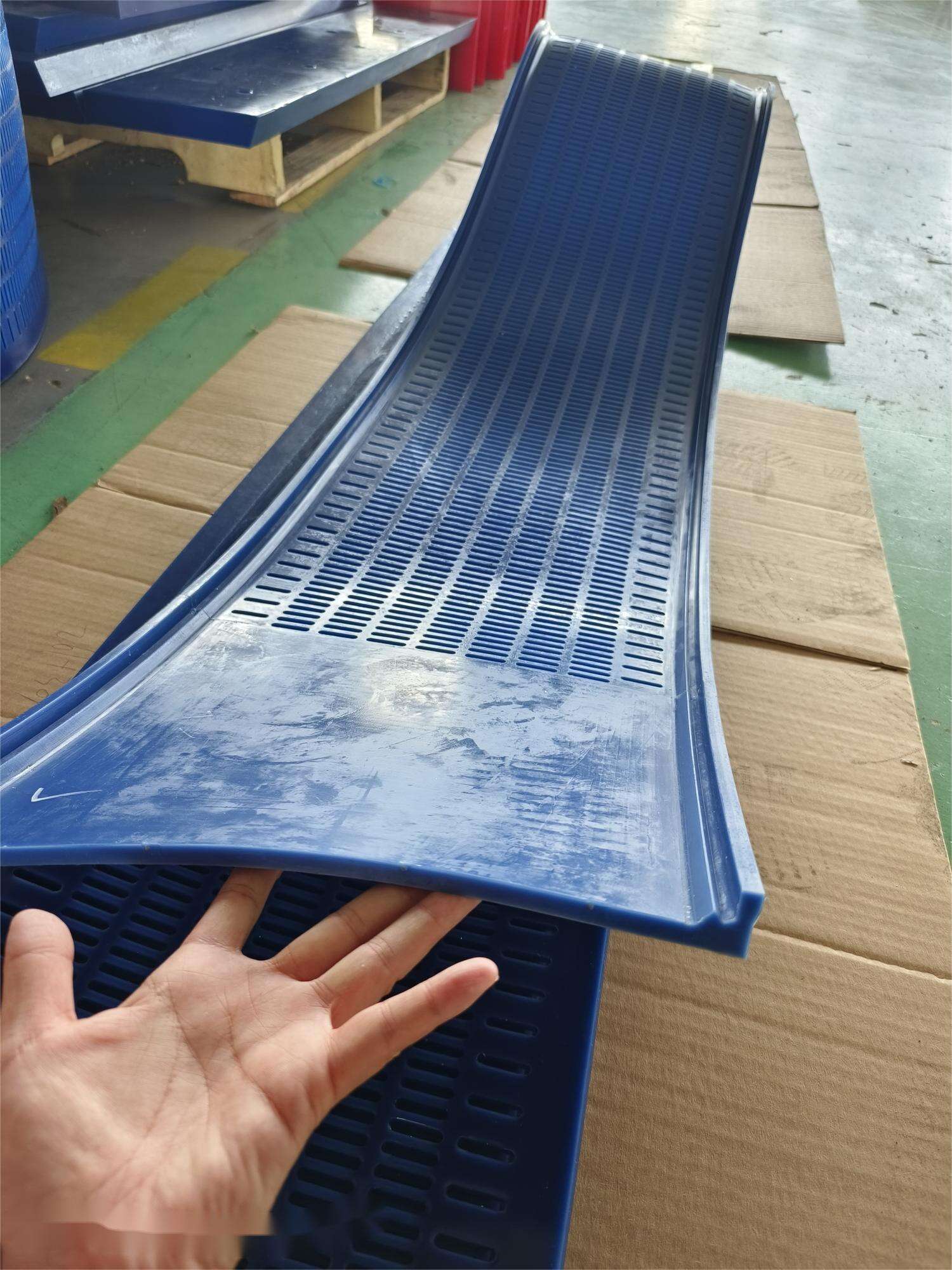

Flip-flop-skærmens net anvender polyurethanens (PU) elastiske egenskaber til at forhindre, at materialer fastholder sig og opbygger sig på overfladen. Når nettet strækkes stramt, lagrer det faktisk energi, mens det trækkes sammen. Når det derefter springer tilbage hurtigt, omdannes al den lagrede energi til vibrationer, der udøver en kraft på over 5 g. Disse kraftige vibrationer løsner alle partikler, der måtte sidde fast. Det, der sker derefter, er også ret smart. Den konstante strækning og sammentrækning skaber små vibrationer over hele skærmens overflade. Disse mikrovibrationer bryder de klæbrige bindinger mellem våde materialer og selve nettet. Ifølge tests offentliggjort i tidsskriftet Minerals Engineering opretholder skærme, der bruger denne teknologi, mere end 85 procent af deres oprindelige åbningsareal gennem hele driften. Dette virker især godt med fibrøse slamsuspensioner, hvor kapillarvirkning normalt ville forårsage problemer med tilstoppelse.

Verifikation i den virkelige verden: 62 % færre blændende hændelser ved biomassebehandling (nordisk feltforsøg, 2023)

En gennemgang af den faktiske drift fra biomasseelektriske anlæg i hele Skandinavien viser, hvor effektiv denne fysikbaserede konstruktion virkelig er. Under testperioder på omkring et år oplevede anlæg udstyret med disse flip-flop-skræme ca. to tredjedele færre tilfælde af materiale, der klæbede sammen, sammenlignet med traditionelle faste skræmesystemer, når de håndterede fugtige træflis med en fugtighedsindhold på ca. 55 %. Årsagen? De fleksible maskedele vibrerer faktisk på en måde, der sikrer en korrekt adskillelse af alt materiale gennem hele processen – hvilket er særlig vigtigt ved håndtering af fibrøse materialer, der har tendens til at blive sammenfiltret. Og der er endnu mere god nyhed: Vedligeholdelsespersonale skulle bruge de dyre højtryksvandstråler næsten 80 % sjældnere under driften. Det siger meget om, hvor effektiv funktionen for selvrensning er under krævende forhold, som normalt kræver konstant opmærksomhed.

Målelige reduktioner i vedligeholdelsesomkostninger som følge af forlænget levetid og lavere rengøringsbehov

3,8 — Længere skærmlevetid end stive PU-skærme i våde, fibrøse applikationer

Flip-flop-skærmnettet holder ca. 3,8 gange længere end almindelige PU-skærme, når der håndteres våde, fibrøse materialer. Hvad gør dette muligt? Den fleksible bevægelse forhindrer partikler i at sidde fast og undgår den slags slid og skade, der nedbryder traditionelle skærme. Dette er særlig vigtigt i krævende miljøer såsom mineralforarbejdningssystemer eller anlæg, hvor biomasse behandles. Traditionelle skærme har tendens til at revne efter gentagne påvirkninger, men disse nye skærme fordeler trykket bedre, så de holder meget længere. Resultatet? Virksomheder bruger mindre penge på udskiftning af ødelagte skærme og smider langt færre gamle skærme ud. Nogle beregninger indikerer, at bortskaffelsesomkostningerne falder med omkring 60 %, hvilket over tid udgør reelle besparelser for driftschefer, der nøje følger deres budgetter.

41 % årlig reduktion af arbejdskraft- og vandforbrug til rengøring (i henhold til ASTM E2919-22-benchmark)

Faciliteter, der har afprøvet deres systemer i henhold til ASTM E2919-22-standarderne, oplever nogle ret imponerende resultater, når de skifter til flip-flop-skræmmevævs-teknologi. Dataene viser en reduktion på ca. 41 % af den tid og de ressourcer, der bruges på rengøringsoperationer hvert år. Hvad der gør dette endnu bedre, er, at medarbejdere ikke længere behøver at bruge timer på manuelt at skrabe snavs af skærme eller køre dyre højtryksvaskemaskiner. I gennemsnit sparer én skærmelinje alene omkring 120 mandetimer hver måned udelukkende på disse opgaver. Og da vandforbruget falder i samme takt som besparelserne i arbejdstid, bliver dette især værdifuldt for anlæg beliggende i områder med vandknaphed eller strenge miljøregulativer vedrørende udledning af spildevand. Selvom der måske er nogle indledende installationsomkostninger, finder de fleste operatører, at disse effektivitetsgevinster direkte oversættes til lavere forbrugsregninger og reduceret papirarbejde i forbindelse med miljømæssig overholdelse – alt sammen uden at kompromittere den skærmeeffektivitet, de har lært at forvente fra deres udstyr.

Ingeniørinnovationer: Flydende bromontering og modulær flip-flop skærmgitterdesign

Spændingsreduktion: Flydende bro eliminerer stive forankringer – reducerer spændingsrevner med 73 %

Traditionelle skærmgitter bruger typisk de stive forankringspunkter, der koncentrerer al driftsspænding, især omkring drejepunkterne, hvilket ofte fører til sammenbrud langt tidligere end forventet. Det nye flip-flop-design erstatter disse faste monteringer med såkaldt flydende-bro-teknik. Dette fungerer faktisk ret godt, fordi det optager vibrationer, mens de opstår, og spreder kraften over hele gitterets overflade i stedet for at lade den opbygge sig på ét sted. Praksisforsøg viser ca. 73 % færre spændingsrevner i forhold til traditionelle skærme med stive rammer. Det giver god mening, når man tænker over, hvor meget slitage disse komponenter udsættes for dag efter dag.

Den modulære tilgang øger virkelig systemets pålidelighed og sikrer en jævn drift. Ved vedligeholdelse kan enkelte paneler fjernes uden at påvirke nabodelene, så udskiftninger sker hurtigt, og der er ingen grund til fuldstændig systemnedlukning. For dem, der arbejder med våde aggregater, viser erfaringen, at reparationer tager omkring to tredjedele mindre tid sammenlignet med traditionelle metoder. Komponenterne passer præcist sammen, hvilket forhindrer materialer i at slippe igennem sprækkerne og dermed opretholder sieringseffektiviteten, selv efter gentagne bøjningsbevægelser. Dette betyder mindre belastning af metallet over tid og længere intervaller mellem nødvendig vedligeholdelse.

Analyse af pålidelighedsafvejning: Vedligeholdelse af elastisk krummeaksel versus reduktion af netto-driftsstop

Feltdata: 57 % fald i uplanlagt driftsstop på 14 minedriftssteder (2022–2024)

En analyse af data fra omkring 14 forskellige minedriftsdrift viser, at flip-flop-sievmesh-systemer virkelig skiller sig ud, når det kommer til pålidelighed. Mellem 2022 og 2024 oplevede miner, der skiftede til elastiske krummeaksler, cirka halvt så mange uventede stop som før. Selvfølgelig skal disse elastiske dele kontrolleres med jævne mellemrum, men da de slidtes forudsigeligt og kan reparereres modul for modul, forbliver vedligeholdelsen hurtig og kan planlægges på forhånd. Dette står i skarp kontrast til hvad der sker med stive systemer, som går i stykker pludseligt og kræver nødrepairs. For driftssteder med høj fugtighed, hvor sier er udsat for blinding og materialer hurtigt udmattes og dermed fejler, er fordelene tydelige. Driften fortsætter mere stabilt i længere tid, den samlede udstyrsydelse (OEE) stiger, og virksomhederne opnår en bedre afkastning på deres investeringskapital.

Ofte stillede spørgsmål

Q: Hvordan opnår flip-flop-sievmesh selvrensning?

A: Flip-flop-skærmens netværk udnytter polyurethanens elasticitet til at skabe kraftige vibrationer, der løsner eventuelle fastsiddende partikler. Disse mikrovibrationer bryder de klæbrige bindinger mellem våde materialer og netværket.

Q: Hvad er de praktiske fordele, der er observeret med denne teknologi?

A: Teknologien har vist en reduktion af blinding-tilfælde, vedligeholdelsesomkostninger og arbejdskraft samt en forøgelse af skærmernes levetid og pålidelighed, især i krævende og fiberrige miljøer.

Q: Hvordan forbedrer den flydende brokonstruktion skærmens levetid?

A: Den flydende brokonstruktion optager vibrationer, som de opstår, og fordeler kraften over hele netværksfladen, hvilket betydeligt reducerer spændingsrevner i forhold til skærme med stive rammer.

Q: Hvilken indvirkning har denne teknologi på vedligeholdelseseffektiviteten?

A: Vedligeholdelsen reduceres på grund af forudsigelige slidmønstre, hvilket gør det muligt at planlægge inspektioner og undgå nødvedligeholdelse, hvilket fører til mindre utilsigtet nedetid.

Indholdsfortegnelse

- Hvordan flip-flop-skræmmesken opnår selvrensning gennem elastisk svingning

- Målelige reduktioner i vedligeholdelsesomkostninger som følge af forlænget levetid og lavere rengøringsbehov

- Ingeniørinnovationer: Flydende bromontering og modulær flip-flop skærmgitterdesign

- Analyse af pålidelighedsafvejning: Vedligeholdelse af elastisk krummeaksel versus reduktion af netto-driftsstop

- Ofte stillede spørgsmål