Wie das Flip-Flop-Siebnetz durch elastische Schwingung eine Selbstreinigung ermöglicht

Die Physik der Verstopfungsresistenz: Elastizität des PU-Netzes und Freisetzung kinetischer Energie

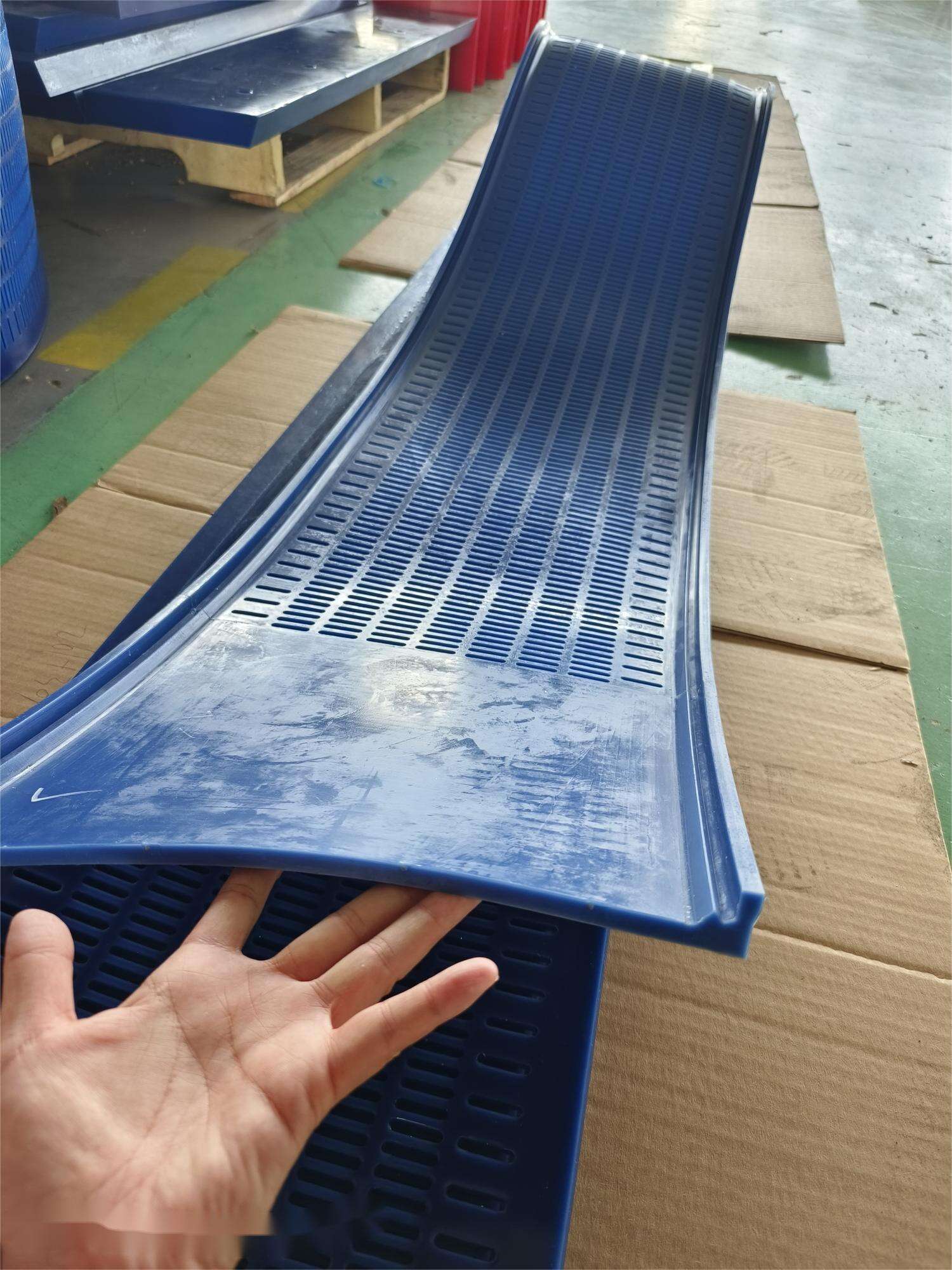

Das Flip-Flop-Siebnetz nutzt die elastischen Eigenschaften von Polyurethan (PU), um zu verhindern, dass Materialien an der Oberfläche haften und sich dort ansammeln. Wenn das Netz straff gezogen wird, speichert es dabei Energie, die beim Zusammenziehen freigesetzt wird. Sobald es dann schnell zurückschnellt, verwandelt sich diese gespeicherte Energie in Vibrationen mit einer Beschleunigung von über 5 g. Diese starken Vibrationen lösen sämtliche Partikel, die möglicherweise daran haften. Was danach geschieht, ist ebenfalls ziemlich clever: Das ständige Dehnen und Zusammenziehen erzeugt feinste Vibrationen über die gesamte Sieboberfläche. Diese Mikrovibrationen brechen die klebrigen Bindungen zwischen nassen Materialien und dem Netz selbst auf. Laut Tests, die in der Fachzeitschrift „Minerals Engineering“ veröffentlicht wurden, behalten Siebe mit dieser Technologie während des gesamten Betriebs mehr als 85 Prozent ihrer ursprünglichen Öffnungsfläche bei. Dies funktioniert besonders gut bei faserhaltigen Slurries, bei denen kapillare Kräfte normalerweise zu Verstopfungsproblemen führen würden.

Reale Validierung: 62 % weniger Blendungsunfälle bei der Biomasseverarbeitung (Feldversuch in Nordeuropa, 2023)

Ein Blick auf den tatsächlichen Betrieb von Biomasseanlagen in ganz Skandinavien zeigt, wie effektiv dieses physikbasierte Design wirklich ist. Während Testphasen von etwa einem Jahr verzeichneten Anlagen mit diesen Schwinggittern rund zwei Drittel weniger Fälle von Materialverklumpung im Vergleich zu herkömmlichen starren Siebanlagen bei der Verarbeitung feuchter Holzhackschnitzel mit einem Feuchtigkeitsgehalt von etwa 55 %. Der Grund? Die flexiblen Maschenkomponenten schwingen tatsächlich so, dass sämtliche Materialien während des gesamten Prozesses stets ordnungsgemäß voneinander getrennt bleiben – ein entscheidender Vorteil bei faserigen Materialien, die leicht verfilzen. Und es gibt noch weitere gute Nachrichten: Die Wartungsteams mussten während des Betriebs diese teuren Hochdruckwasserdüsen nahezu 80 % seltener einsetzen. Das spricht Bände darüber, wie gut die Selbstreinigungsfunktion unter anspruchsvollen Bedingungen funktioniert, die normalerweise einer ständigen Aufmerksamkeit bedürfen.

Messbare Senkungen der Wartungskosten durch verlängerte Lebensdauer und geringeren Reinigungsbedarf

3,8 — Längere Bildschirmlebensdauer im Vergleich zu starren PU-Bildschirmen bei feuchten, faserigen Anwendungen

Das Flip-Flop-Siebgewebe hält etwa 3,8-mal länger als herkömmliche PU-Siebe bei der Verarbeitung feuchter, faseriger Materialien. Was macht das möglich? Die flexible Bewegung verhindert, dass Partikel haften bleiben, und reduziert die Art von Verschleiß, die herkömmliche Siebe beschädigt. Dies ist besonders wichtig in anspruchsvollen Umgebungen wie Mineralaufbereitungsanlagen oder Anlagen zur Biomasseverarbeitung. Herkömmliche Siebe neigen nach wiederholter Belastung zum Reißen, während diese neuen Siebe den Druck besser verteilen und dadurch deutlich länger halten. Das Ergebnis? Unternehmen geben weniger Geld für den Austausch defekter Siebe aus und entsorgen deutlich weniger alte Siebe. Schätzungen zufolge sinken die Entsorgungskosten um rund 60 % – ein echter Kostenvorteil über die Zeit für Betriebsleiter, die ihren Haushalt genau im Blick haben.

41 % jährliche Reduzierung des Arbeits- und Wasseraufwands für die Reinigung (gemäß ASTM E2919-22-Benchmark)

Einrichtungen, die ihre Systeme gemäß den ASTM E2919-22-Standards getestet haben, erzielen beeindruckende Ergebnisse, sobald sie auf die Flip-Flop-Siebnetztechnologie umsteigen. Die Daten zeigen eine jährliche Reduktion des Zeitaufwands und der Ressourcen für Reinigungsarbeiten um rund 41 %. Besonders vorteilhaft ist zudem, dass die Mitarbeiter nicht mehr stundenlang manuell Ablagerungen von den Sieben entfernen oder teure Hochdruckreiniger betreiben müssen. Im Durchschnitt spart allein eine Siebanlage monatlich etwa 120 Arbeitsstunden bei diesen Tätigkeiten ein. Da der Wasserverbrauch parallel zu diesen Personaleinsparungen sinkt, ist diese Technologie insbesondere für Anlagen in wasserknappen Regionen oder solchen mit strengen Umweltauflagen bezüglich der Abwasserentsorgung besonders wertvoll. Zwar können anfängliche Einrichtungskosten anfallen; die meisten Betreiber stellen jedoch fest, dass diese Effizienzgewinne sich unmittelbar in niedrigeren Energiekosten sowie reduziertem Verwaltungsaufwand im Zusammenhang mit der Einhaltung umweltrechtlicher Vorschriften niederschlagen – und das bei gleichbleibender Siebeffektivität, wie sie von ihrer Anlagentechnik gewohnt ist.

Ingenieurinnovationen: Schwimmende Brückenbefestigung und modulares Flip-Flop-Siebnetzdesign

Spannungsreduktion: Die schwimmende Brücke eliminiert starre Verankerungen – Senkung von Spannungsbrüchen um 73 %

Herkömmliche Siebnetze verwenden in der Regel diese steifen Verankerungspunkte, die sämtliche Betriebsspannung besonders im Bereich der Drehpunkte stark konzentrieren und häufig zu einem deutlich früheren Ausfall führen. Das neue Flip-Flop-Design ersetzt diese festen Halterungen durch eine sogenannte schwimmende Brückenkonstruktion. Dieses Konzept funktioniert sehr gut, da es auftretende Vibrationen absorbiert und die Kräfte gleichmäßig über die gesamte Netzoberfläche verteilt, anstatt sie an einer Stelle aufzustauen. Praxisversuche zeigen etwa 73 Prozent weniger Spannungsrisse im Vergleich zu herkömmlichen starren Rahmen-Siebnetzen. Das erscheint plausibel, wenn man bedenkt, welcher intensiven Beanspruchung diese Komponenten tagtäglich ausgesetzt sind.

Der modulare Ansatz steigert die Systemzuverlässigkeit tatsächlich spürbar und sorgt für einen reibungslosen Betrieb. Bei Wartungsarbeiten können einzelne Paneele entfernt werden, ohne benachbarte Komponenten zu beeinträchtigen – so erfolgen Austauschvorgänge schnell und es ist kein vollständiger Systemstillstand erforderlich. Erfahrungen bei der Verarbeitung feuchter Gesteinskörnungen zeigen, dass Reparaturen im Vergleich zu herkömmlichen Methoden etwa zwei Drittel weniger Zeit in Anspruch nehmen. Die Komponenten fügen sich mit einer Präzision zusammen, die ein Durchrutschen von Materialien durch Spalten verhindert und dadurch auch nach wiederholten Biegebewegungen die Siebleistung aufrechterhält. Dies bedeutet langfristig geringere Belastung des Metalls und längere Intervalle zwischen notwendigen Wartungsmaßnahmen.

Analyse des Zuverlässigkeits-Kompromisses: Wartung der elastischen Kurbel vs. Reduzierung der Netto-Ausfallzeit

Feldbelege: 57 % Rückgang der ungeplanten Ausfallzeiten an 14 Bergbaustandorten (2022–2024)

Ein Blick auf Daten aus rund 14 verschiedenen Bergbaubetrieben zeigt, dass Flip-Flop-Siebmaschen-Systeme hinsichtlich ihrer Zuverlässigkeit wirklich herausragen. Zwischen 2022 und 2024 verzeichneten Bergwerke, die auf elastische Kurbelmechanismen umstellten, etwa halb so viele unerwartete Anlagenstillstände wie zuvor. Zwar müssen diese elastischen Komponenten in regelmäßigen Abständen überprüft werden, doch da sie sich vorhersehbar abnutzen und modulweise repariert werden können, bleibt die Wartung schnell und lässt sich im Voraus planen. Dies unterscheidet sich grundlegend von starren Systemen, die plötzlich ausfallen und Notreparaturen erfordern. Für Standorte mit hoher Feuchtigkeit – wo Siebe verstopfen und Materialermüdung rasch zu Ausfällen führt – sind die Vorteile eindeutig: Der Betrieb läuft länger störungsfrei, die Gesamtausrüstungseffektivität (OEE) steigt und Unternehmen erzielen eine bessere Rendite auf ihr Investitionskapital.

FAQ

F: Wie erreicht die Flip-Flop-Siebmasche die Selbstreinigung?

A: Das Flip-Flop-Siebnetz nutzt die Elastizität von Polyurethan, um starke Vibrationen zu erzeugen, die anhaftende Partikel lösen. Diese Mikrovibrationen durchbrechen die klebrigen Bindungen zwischen feuchten Materialien und dem Netz.

F: Welche praktischen Vorteile wurden mit dieser Technologie beobachtet?

A: Die Technologie hat eine Reduzierung von Verstopfungsereignissen, Wartungskosten und Arbeitsaufwand sowie eine Verlängerung der Lebensdauer und Zuverlässigkeit der Siebe gezeigt – insbesondere in rauen und faserreichen Umgebungen.

F: Wie verbessert das schwebende Brückendesign die Lebensdauer des Siebs?

A: Das schwebende Brückendesign absorbiert auftretende Vibrationen und verteilt die Kraft gleichmäßig über die gesamte Netzoberfläche, wodurch Spannungsrisse im Vergleich zu starren Rahmen-Sieben deutlich reduziert werden.

F: Welchen Einfluss hat diese Technologie auf die Wartungseffizienz?

A: Die Wartung wird aufgrund vorhersehbarer Verschleißmuster reduziert, was geplante Inspektionen ermöglicht und Notreparaturen vermeidet – mit der Folge weniger ungeplanter Ausfallzeiten.

Inhaltsverzeichnis

- Wie das Flip-Flop-Siebnetz durch elastische Schwingung eine Selbstreinigung ermöglicht

- Messbare Senkungen der Wartungskosten durch verlängerte Lebensdauer und geringeren Reinigungsbedarf

- Ingenieurinnovationen: Schwimmende Brückenbefestigung und modulares Flip-Flop-Siebnetzdesign

- Analyse des Zuverlässigkeits-Kompromisses: Wartung der elastischen Kurbel vs. Reduzierung der Netto-Ausfallzeit

- FAQ