Come la rete a scatto Flip Flop garantisce l’autonettatura mediante oscillazione elastica

La fisica della resistenza all’otturazione: elasticità della rete in PU e rilascio di energia cinetica

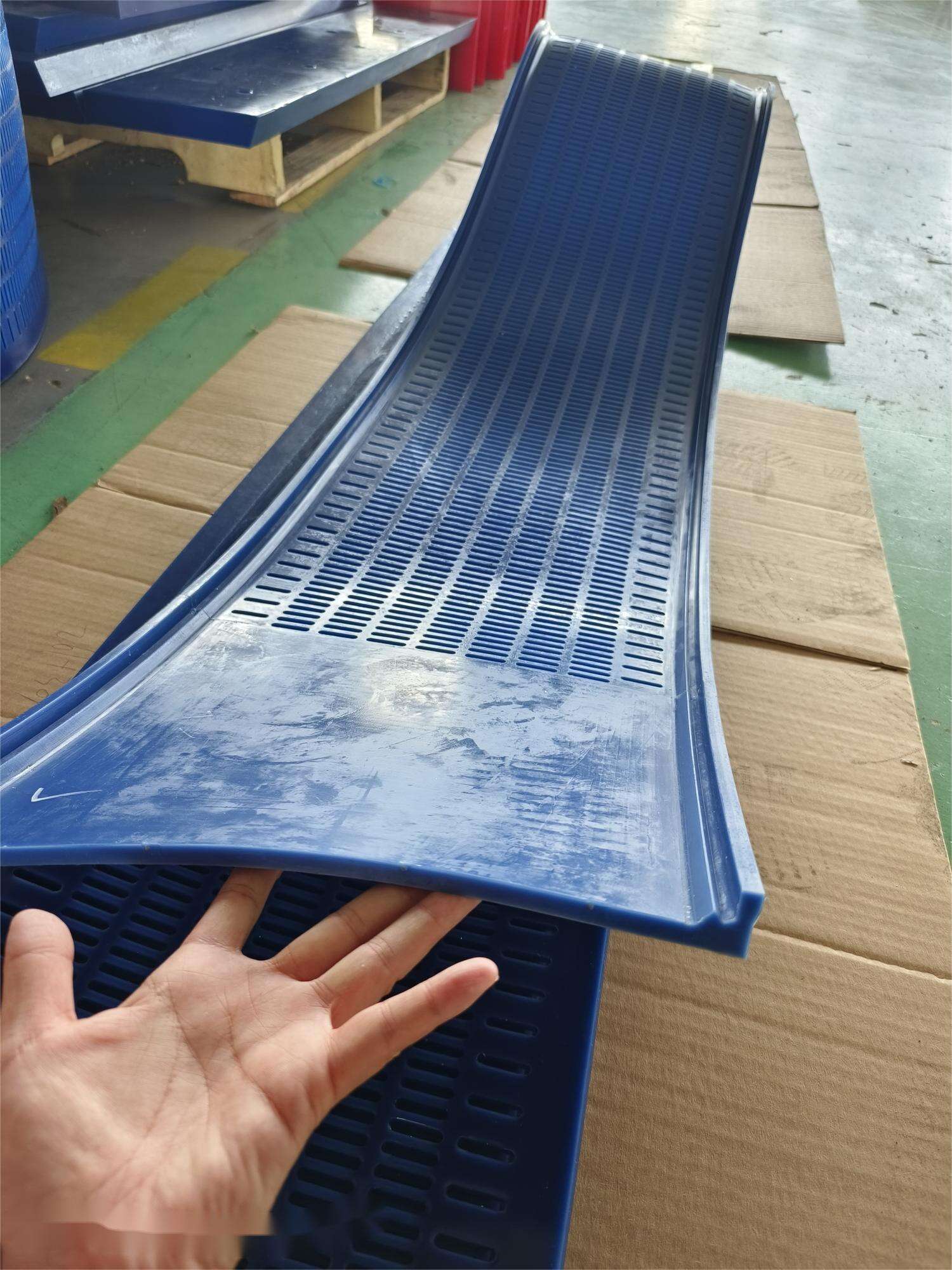

La rete a scatto della tramoggia sfrutta le proprietà elastiche del poliuretano (PU) per impedire che i materiali aderiscano e si accumulino sulla superficie. Quando la rete viene tesa, essa immagazzina effettivamente energia durante la contrazione. Successivamente, quando ritorna rapidamente alla posizione iniziale, tutta l’energia immagazzinata si trasforma in vibrazioni che generano una forza superiore a 5 g. Queste intense vibrazioni fanno staccare qualsiasi particella eventualmente rimasta bloccata. Ciò che accade successivamente è altrettanto intelligente: il continuo allungamento e contrazione genera vibrazioni minute su tutta la superficie della rete. Queste microvibrazioni rompono i legami adesivi tra i materiali umidi e la rete stessa. Secondo i risultati di prove pubblicate sulla rivista "Minerals Engineering", le reti che utilizzano questa tecnologia mantengono oltre l’85 percento della loro area di apertura originale durante tutto il ciclo operativo. Tale tecnologia risulta particolarmente efficace con le sospensioni fibrose, nelle quali l’azione capillare causerebbe normalmente problemi di intasamento.

Validazione nel mondo reale: il 62% in meno di incidenti accecanti nella lavorazione della biomassa (prova sul campo nordica, 2023)

L'analisi delle operazioni effettive presso impianti a biomassa in tutta la Scandinavia dimostra quanto sia efficace questo design basato sulla fisica. Durante periodi di prova della durata di circa un anno, gli impianti dotati di questi setacci oscillanti hanno registrato circa due terzi in meno di casi di agglomerazione dei materiali rispetto ai tradizionali setacci rigidi, nel trattamento di trucioli di legno umidi con un contenuto di umidità pari a circa il 55%. Il motivo? I componenti flessibili della maglia vibrano effettivamente in modo da mantenere costantemente separati tutti i materiali durante il processo: un aspetto particolarmente rilevante quando si trattano materiali fibrosi, che tendono ad aggrovigliarsi. E c’è anche un’altra buona notizia: le squadre di manutenzione hanno dovuto ricorrere quasi l’80% meno frequentemente a quegli onerosi getti d’acqua ad alta pressione durante il funzionamento. Ciò testimonia in modo inequivocabile l’efficacia della funzione autonettante anche in condizioni operative gravose, che normalmente richiederebbero un’attenzione costante.

Riduzioni misurabili dei costi di manutenzione grazie a una maggiore durata utile e a una minore necessità di pulizia

3,8 — Maggiore durata dello schermo rispetto agli schermi rigidi in PU in applicazioni umide e fibrose

La maglia dello schermo a battente dura circa 3,8 volte di più rispetto agli schermi in PU standard quando si trattano materiali umidi e fibrosi. Che cosa rende ciò possibile? Il movimento flessibile impedisce l'adesione delle particelle e previene l'usura che provoca il deterioramento degli schermi tradizionali. Ciò è particolarmente rilevante in ambienti impegnativi, come gli impianti di lavorazione mineraria o i siti che trattano biomassa. Gli schermi tradizionali tendono a creparsi dopo ripetuti cicli di sollecitazione, mentre questi nuovi schermi distribuiscono meglio la pressione, garantendo una durata molto superiore. Il risultato? Le aziende riducono le spese per la sostituzione degli schermi rotti e smaltiscono un numero notevolmente inferiore di schermi usati. Secondo alcune stime, i costi di smaltimento si ridurrebbero di circa il 60%, con risparmi significativi nel tempo per i responsabili operativi che monitorano attentamente i propri budget.

riduzione annuale del 41% della manodopera e dell’uso di acqua per la pulizia (secondo lo standard ASTM E2919-22)

Gli impianti che hanno sottoposto i propri sistemi a test secondo gli standard ASTM E2919-22 stanno ottenendo risultati davvero impressionanti passando alla tecnologia di rete per schermi a doppia faccia (flip-flop). I dati indicano una riduzione del circa 41% del tempo e delle risorse impiegati ogni anno nelle operazioni di pulizia. Ciò che rende questo risultato ancora più vantaggioso è che gli operatori non devono più dedicare ore a rimuovere manualmente i detriti dalle reti né utilizzare costosi idropulitori ad alta pressione. In media, una sola linea di screening risparmia circa 120 ore-uomo al mese proprio su queste attività. Poiché il consumo idrico diminuisce in parallelo con i risparmi di manodopera, tale soluzione si rivela particolarmente preziosa per gli impianti situati in zone caratterizzate da scarsità idrica o soggette a rigide normative ambientali in materia di scarico di acque reflue. Sebbene possano esserci alcuni costi iniziali legati all’installazione, la maggior parte degli operatori rileva che questi miglioramenti dell’efficienza si traducono direttamente in bollette energetiche più basse e in una riduzione della documentazione amministrativa correlata alla conformità ambientale, mantenendo tuttavia lo stesso livello di efficacia nella fase di screening cui sono abituati grazie ai propri impianti.

Innovazioni ingegneristiche: montaggio a ponte galleggiante e design modulare della rete a scatto oscillante

Mitigazione delle sollecitazioni: il ponte galleggiante elimina gli ancoraggi rigidi, riducendo le fessurazioni da sollecitazione del 73%

Le reti per schermi tradizionali utilizzano tipicamente quei punti di ancoraggio rigidi che concentrano effettivamente tutta la sollecitazione operativa, in particolare nelle zone di rotazione, causando spesso guasti ben prima del previsto. Il nuovo design a scatto oscillante sostituisce questi supporti fissi con una soluzione denominata "ingegneria a ponte galleggiante". Questa soluzione funziona piuttosto bene, poiché assorbe le vibrazioni al momento della loro insorgenza e distribuisce la forza sull’intera superficie della rete, anziché consentirne l’accumulo in un singolo punto. I test su campo dimostrano una riduzione del circa 73% delle fessurazioni da sollecitazione rispetto alle reti con telaio rigido tradizionali. Ciò risulta comprensibile considerando l’intensa usura cui questi componenti sono sottoposti giorno dopo giorno.

L'approccio modulare migliora davvero l'affidabilità del sistema e garantisce il regolare funzionamento delle operazioni. Durante le operazioni di manutenzione, è possibile rimuovere singoli pannelli senza influire sulle parti adiacenti, consentendo sostituzioni rapide e senza la necessità di arresti completi del sistema. Per chi lavora con aggregati umidi, l'esperienza dimostra che i tempi di riparazione si riducono di circa due terzi rispetto ai metodi tradizionali. I componenti si assemblano con precisione tale da impedire il passaggio dei materiali attraverso gli interstizi, mantenendo l'efficacia della selezione anche dopo ripetuti movimenti di flessione. Ciò comporta una minore sollecitazione del metallo nel tempo e intervalli più lunghi tra gli interventi di manutenzione necessari.

Analisi del compromesso tra affidabilità: manutenzione del volano elastico vs. riduzione del fermo netto

Dati di campo: riduzione del 57% dei fermi non programmati in 14 siti minerari (2022–2024)

L'analisi dei dati provenienti da circa 14 diverse operazioni minerarie dimostra che i sistemi a maglia oscillante per vagliatura si distinguono nettamente per affidabilità. Tra il 2022 e il 2024, le miniere che hanno adottato meccanismi a manovella elastici hanno registrato circa la metà in meno di fermate improvvise. È vero che questi componenti elastici richiedono controlli periodici, ma poiché l’usura avviene in modo prevedibile e le riparazioni possono essere effettuate modulo per modulo, la manutenzione rimane rapida e programmabile in anticipo. Ciò contrasta nettamente con quanto accade nei sistemi rigidi, che subiscono guasti improvvisi e richiedono interventi di emergenza. Per gli impianti operanti in ambienti particolarmente umidi — dove i vagli si otturano facilmente e i materiali subiscono un rapido affaticamento, causando guasti — i vantaggi sono evidenti: le operazioni proseguono ininterrottamente per periodi più lunghi, l’efficacia complessiva delle attrezzature (OEE) aumenta e le aziende ottengono un ritorno sull’investimento più elevato.

Domande Frequenti

D: Come funziona l’autopulizia della maglia oscillante per vagliatura?

A: La rete a scatto dello schermo sfrutta l'elasticità del poliuretano per generare forti vibrazioni che smuovono le particelle eventualmente incastrate. Queste microvibrazioni rompono i legami adesivi tra i materiali umidi e la rete.

D: Quali sono i benefici osservati nella pratica con questa tecnologia?

R: La tecnologia ha dimostrato una riduzione degli incidenti di otturazione, dei costi di manutenzione e della manodopera, aumentando al contempo la durata e l'affidabilità degli schermi, in particolare in ambienti severi e ricchi di fibre.

D: In che modo la struttura a ponte flottante migliora la durata dello schermo?

R: La struttura a ponte flottante assorbe le vibrazioni non appena si verificano, distribuendo la forza su tutta la superficie della rete, riducendo in modo significativo le fratture da sollecitazione rispetto agli schermi con telaio rigido.

D: Qual è l’impatto di questa tecnologia sull’efficienza della manutenzione?

R: La manutenzione è ridotta grazie a schemi di usura prevedibili, che consentono ispezioni programmate ed evitano interventi d'emergenza, portando a una minore indisponibilità non pianificata.

Indice

- Come la rete a scatto Flip Flop garantisce l’autonettatura mediante oscillazione elastica

- Riduzioni misurabili dei costi di manutenzione grazie a una maggiore durata utile e a una minore necessità di pulizia

- Innovazioni ingegneristiche: montaggio a ponte galleggiante e design modulare della rete a scatto oscillante

- Analisi del compromesso tra affidabilità: manutenzione del volano elastico vs. riduzione del fermo netto

- Domande Frequenti