Comment le treillis d'écran à basculement assure-t-il l'autonettoyage grâce à l'oscillation élastique

La physique de la résistance à l'obstruction : élasticité du treillis en polyuréthane et libération d'énergie cinétique

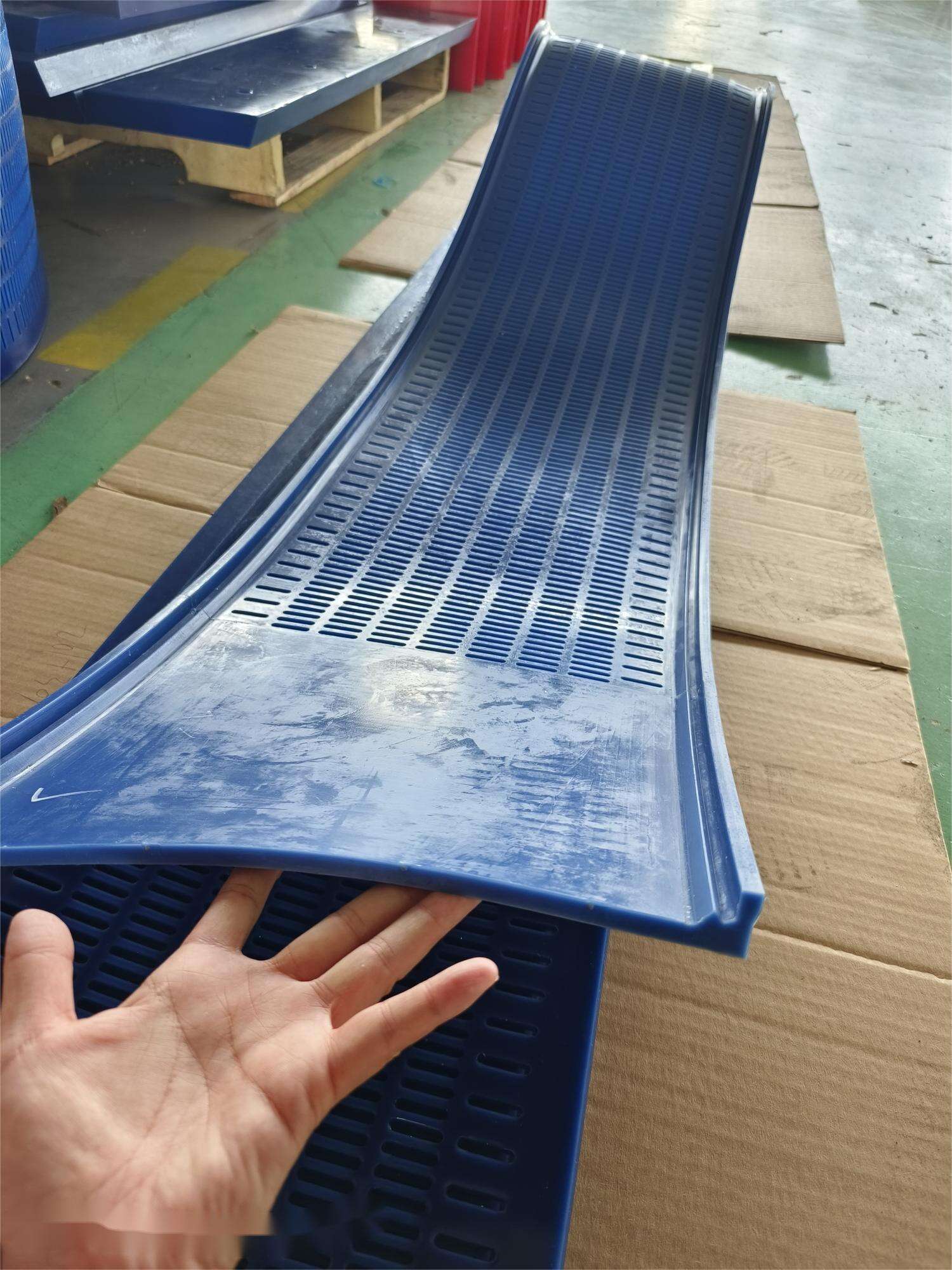

Le treillis à basculement utilise les propriétés élastiques du polyuréthane (PU) pour empêcher les matériaux de s’agripper et de s’accumuler à la surface. Lorsqu’il est tendu fortement, le treillis emmagasine effectivement de l’énergie au moment où il se contracte. Ensuite, lorsqu’il revient brusquement à sa position initiale, toute cette énergie emmagasinée se transforme en vibrations générant une force supérieure à 5 g. Ces vibrations intenses secouent et détachent toutes les particules qui pourraient être coincées. Ce qui suit est tout aussi ingénieux : l’étirement et la contraction constants génèrent des vibrations minuscules sur toute la surface du treillis. Ces micro-vibrations rompent les liaisons collantes entre les matériaux humides et le treillis lui-même. Selon des essais publiés dans la revue *Minerals Engineering*, les treillis utilisant cette technologie conservent plus de 85 % de leur surface ouverte d’origine tout au long des opérations. Cette solution s’avère particulièrement efficace avec les boues fibreuses, pour lesquelles l’action capillaire provoquerait normalement des problèmes d’obstruction.

Validation dans des conditions réelles : 62 % d’incidents d’éblouissement en moins dans le traitement de la biomasse (essai sur le terrain dans les pays nordiques, 2023)

L’analyse des opérations réelles menées dans des centrales biomasse situées à travers la Scandinavie démontre l’efficacité réelle de cette conception fondée sur les principes de la physique. Au cours de périodes d’essai d’environ un an, les installations équipées de ces tamis à bascule ont enregistré environ deux tiers moins d’incidents d’agglomération des matériaux par rapport aux configurations traditionnelles à tamis rigides, lors du traitement de copeaux de bois humides contenant environ 55 % d’humidité. Pourquoi ? Ces composants en treillis flexibles vibrent effectivement d’une manière qui maintient une séparation optimale de tous les matériaux tout au long du procédé — un avantage décisif lorsqu’on traite des matières fibreuses ayant tendance à s’emmêler. Et il y a encore d’autres bonnes nouvelles : les équipes de maintenance ont eu recours à ces jets d’eau à haute pression coûteux près de 80 % moins fréquemment pendant le fonctionnement. Cela illustre parfaitement l’efficacité remarquable de la fonction d’autonettoyage, même dans des conditions difficiles qui exigeraient normalement une surveillance constante.

Réductions quantifiables des coûts de maintenance grâce à une durée de vie prolongée et à une demande moindre en nettoyage

3,8 — Durée de vie plus longue de l’écran par rapport aux écrans rigides en polyuréthane (PU) dans les applications humides et fibreuses

La maille d’écran à basculement a une durée de vie environ 3,8 fois supérieure à celle des écrans en polyuréthane (PU) classiques lorsqu’elle est utilisée avec des matériaux humides et fibreux. Quelle en est la raison ? Le mouvement flexible empêche les particules de s’accumuler et évite l’usure mécanique qui endommage les écrans traditionnels. Cela revêt une importance particulière dans des environnements exigeants tels que les usines de traitement des minéraux ou les installations de gestion de la biomasse. Les écrans conventionnels ont tendance à se fissurer sous l’effet de contraintes répétées, tandis que ces nouveaux écrans répartissent mieux la pression, ce qui prolonge considérablement leur durée de vie. Résultat ? Les entreprises dépensent moins pour remplacer les écrans endommagés et jettent nettement moins d’anciens écrans. Selon certaines estimations, les coûts d’élimination diminueraient d’environ 60 %, ce qui représente des économies réelles sur le long terme pour les responsables d’exploitation soucieux de maîtriser leurs budgets.

réduction annuelle de 41 % de la main-d’œuvre et de la consommation d’eau nécessaires au nettoyage (selon la norme ASTM E2919-22)

Les installations qui ont testé leurs systèmes conformément aux normes ASTM E2919-22 obtiennent des résultats particulièrement impressionnants lorsqu’elles passent à la technologie de tamis à basculement (flip flop screen mesh). Les données indiquent une réduction d’environ 41 % du temps et des ressources consacrés chaque année aux opérations de nettoyage. Ce qui rend cette solution encore plus avantageuse, c’est que les opérateurs ne sont plus tenus de passer des heures à racler manuellement les débris sur les tamis ni à utiliser des nettoyeurs haute pression coûteux. En moyenne, une seule ligne de criblage permet d’économiser environ 120 heures-homme par mois uniquement pour ces tâches. Par ailleurs, comme la consommation d’eau diminue en même temps que les économies de main-d’œuvre, cette technologie s’avère particulièrement précieuse pour les usines situées dans des zones où l’eau est rare ou soumises à des réglementations environnementales strictes en matière de rejet des eaux usées. Bien qu’un investissement initial puisse être requis, la plupart des exploitants constatent que ces gains d’efficacité se traduisent directement par des factures d’énergie réduites et moins de paperasse liée à la conformité environnementale, le tout sans compromettre le niveau d’efficacité de criblage auquel ils sont habitués avec leur équipement.

Innovations techniques : fixation par pont flottant et conception modulaire en treillis à bascule

Atténuation des contraintes : le pont flottant élimine les ancres rigides — réduction des fissures dues aux contraintes de 73 %

Les anciens treillis d’écran utilisent généralement ces points d’ancrage rigides qui concentrent effectivement l’ensemble des contraintes opérationnelles, notamment autour des zones de pivotement, ce qui entraîne souvent des défaillances bien plus précoces que prévu. La nouvelle conception à bascule remplace ces supports fixes par une technique d’ingénierie appelée « pont flottant ». Celle-ci fonctionne particulièrement bien, car elle absorbe les vibrations au fur et à mesure de leur apparition et répartit la force sur toute la surface du treillis, au lieu de la laisser s’accumuler à un endroit précis. Des essais grandeur nature montrent environ 73 % de fissures dues aux contraintes en moins par rapport aux écrans à cadre rigide traditionnels. Cela paraît logique lorsqu’on considère l’usure considérable subie quotidiennement par ces équipements.

L'approche modulaire améliore réellement la fiabilité du système et permet de maintenir un fonctionnement fluide des opérations. Lorsqu’il s’agit d’effectuer une maintenance, des panneaux individuels peuvent être retirés sans affecter les parties voisines, ce qui permet des remplacements rapides et évite tout arrêt complet du système. Pour les utilisateurs travaillant avec des granulats humides, l’expérience montre que les réparations prennent environ deux tiers de temps en moins par rapport aux méthodes traditionnelles. Les composants s’assemblent avec une précision qui empêche les matériaux de s’échapper par les interstices, ce qui préserve l’efficacité du criblage même après des mouvements de flexion répétés. Cela se traduit par une moindre contrainte exercée sur le métal au fil du temps et par des intervalles plus longs entre les interventions de maintenance nécessaires.

Analyse du compromis en matière de fiabilité : Maintenance du vilebrequin élastique contre réduction du temps d’arrêt net

Preuves sur le terrain : baisse de 57 % des arrêts non planifiés sur 14 sites miniers (2022–2024)

L’analyse des données provenant d’environ 14 exploitations minières différentes montre que les systèmes de tamis à mailles inversibles se distinguent nettement en termes de fiabilité. Entre 2022 et 2024, les mines ayant adopté des mécanismes à manivelle élastique ont enregistré environ la moitié moins d’arrêts imprévus. Certes, ces pièces élastiques nécessitent des vérifications périodiques, mais comme leur usure est prévisible et qu’elles peuvent être réparées module par module, la maintenance reste rapide et peut être planifiée à l’avance. Cela contraste totalement avec le comportement des systèmes rigides, qui subissent des pannes soudaines exigeant des interventions d’urgence. Dans les installations exposées à une forte humidité — où les tamis s’obstruent facilement et où les matériaux subissent une fatigue accélérée entraînant des défaillances — les avantages sont évidents : les opérations fonctionnent plus longtemps sans interruption, l’efficacité globale des équipements augmente et les entreprises obtiennent un meilleur retour sur leur investissement.

FAQ

Q : Comment le tamis à mailles inversibles assure-t-il son autonettoyage ?

R : Le treillis à bascule utilise l'élasticité du polyuréthane pour générer des vibrations intenses qui délogent les particules coincées. Ces micro-vibrations rompent les liaisons collantes entre les matériaux humides et le treillis.

Q : Quels sont les avantages observés dans des situations réelles grâce à cette technologie ?

R : Cette technologie a permis de réduire le nombre d'incidents de colmatage, les coûts de maintenance et la main-d'œuvre, tout en augmentant la durée de vie et la fiabilité des tamis, notamment dans des environnements exigeants et fibreux.

Q : En quoi la conception à pont flottant améliore-t-elle la longévité du tamis ?

R : La conception à pont flottant absorbe les vibrations dès qu'elles se produisent, répartissant ainsi la force sur toute la surface du treillis, ce qui réduit considérablement les fissures dues aux contraintes par rapport aux tamis à cadre rigide.

Q : Quel est l'impact de cette technologie sur l'efficacité de la maintenance ?

R : La maintenance est réduite grâce à des schémas d'usure prévisibles, permettant des inspections planifiées et évitant les réparations d'urgence, ce qui entraîne moins d'arrêts imprévus.

Table des Matières

- Comment le treillis d'écran à basculement assure-t-il l'autonettoyage grâce à l'oscillation élastique

- Réductions quantifiables des coûts de maintenance grâce à une durée de vie prolongée et à une demande moindre en nettoyage

- Innovations techniques : fixation par pont flottant et conception modulaire en treillis à bascule

- Analyse du compromis en matière de fiabilité : Maintenance du vilebrequin élastique contre réduction du temps d’arrêt net

- FAQ