Jak siatkówka typu flip-flop osiąga efekt samoczyszczenia dzięki elastycznym drganiom

Fizyka odporności na zatykanie: elastyczność siatki poliuretanowej oraz uwalnianie energii kinetycznej

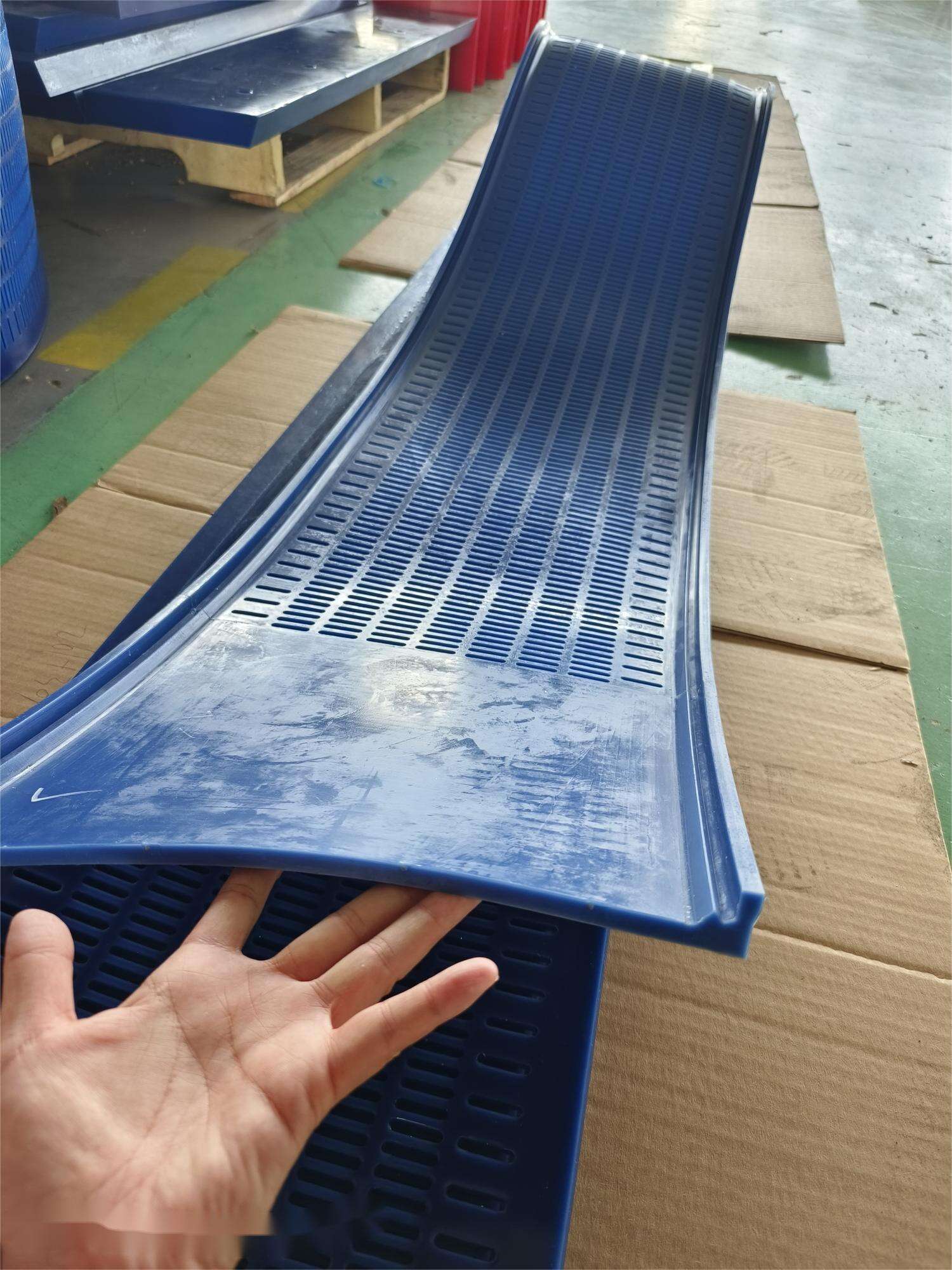

Siatkę do ekranu typu flip-flop wykonano z poliuretanu (PU), wykorzystując jego elastyczne właściwości, aby zapobiec przywieraniu materiałów i ich gromadzeniu się na powierzchni. Gdy siatka jest napięta, magazynuje ona energię w trakcie kurczenia się. Następnie, gdy szybko wraca do pierwotnego kształtu, cała ta zgromadzona energia przekształca się w drgania o sile przekraczającej 5 g. Te intensywne drgania usuwają wszelkie cząstki, które mogłyby przyczepić się do siatki. To, co następuje dalej, jest również dość sprytne. Ciągłe rozciąganie i kurczenie się generuje drobne drgania na całej powierzchni ekranu. Te mikrodrgania rozrywają lepkie wiązania między wilgotnymi materiałami a samą siatką. Zgodnie z badaniami opublikowanymi w czasopiśmie „Minerals Engineering”, ekrany wykorzystujące tę technologię zachowują ponad 85 procent swojej pierwotnej powierzchni otworów przez cały czas eksploatacji. Technologia ta szczególnie dobrze sprawdza się przy zawiesinach włóknistych, w przypadku których działanie kapilarne zwykle powoduje problemy z zatykaniem.

Weryfikacja w warunkach rzeczywistych: o 62% mniej incydentów związanych z oślepieniem w przetwórstwie biomasy (badania polowe w krajach nordyckich, 2023)

Analiza rzeczywistych operacji w elektrowniach biomasy na terenie Skandynawii pokazuje, jak skuteczny jest ten oparty na fizyce projekt. W trakcie okresów testowych trwających około roku obiekty wyposażone w te sita typu „flip-flop” odnotowały o około dwie trzecie mniejszą liczbę przypadków zlepiania się materiału w porównaniu do tradycyjnych, sztywnych układów sit przy przetwarzaniu wilgotnych trocin o zawartości wilgoci wynoszącej około 55%. Dlaczego? Elastyczne elementy siatkowe drgają w taki sposób, że materiał pozostaje w całości dobrze rozdzielony na przestrzeni całego procesu – co ma szczególne znaczenie przy przetwarzaniu materiałów włóknistych, które łatwo się plączą. A są też dodatkowe dobre wieści: załogi konserwacyjne musiały stosować drogie strumienie wody pod wysokim ciśnieniem niemal o 80% rzadziej w trakcie eksploatacji. To bardzo wyraźnie świadczy o skuteczności funkcji samoczyszczenia w trudnych warunkach, które zwykle wymagałyby ciągłej uwagi.

Mierzalne redukcje kosztów konserwacji dzięki wydłużonej żywotności i niższemu zapotrzebowaniu na czyszczenie

3,8 — dłuższy czas pracy ekranu w porównaniu do sztywnych ekranów z poliuretanu w zastosowaniach wilgotnych i włóknistych

Siatkę ekranu typu flip-flop można używać około 3,8 raza dłużej niż standardowe ekrany z poliuretanu przy przetwarzaniu wilgotnych i włóknistych materiałów. Co umożliwia to osiągnięcie? Elastyczny ruch zapobiega przywieraniu cząstek oraz uniemożliwia zużycie i uszkodzenia charakterystyczne dla tradycyjnych ekranów. Jest to szczególnie istotne w trudnych warunkach eksploatacyjnych, np. na zakładach przetwarzania surowców mineralnych lub w miejscach przetwarzania biomasy. Tradycyjne ekrany mają tendencję do pękania po wielokrotnym obciążeniu, natomiast nowe ekrany lepiej rozprowadzają ciśnienie, dzięki czemu znacznie wydłużają swój okres użytkowania. Wynik? Firmy ponoszą mniejsze koszty związane z wymianą uszkodzonych ekranów i wyrzucają znacznie mniej zużytych jednostek. Szacunki wskazują, że koszty utylizacji mogą spadać o około 60%, co w skali czasu przekłada się na rzeczywiste oszczędności dla menedżerów operacyjnych pilnujących budżetu.

41% roczne zmniejszenie zużycia siły roboczej i wody podczas czyszczenia (według normy ASTM E2919-22)

Obiekty, które przetestowały swoje systemy zgodnie ze standardami ASTM E2919-22, odnotowują dość imponujące wyniki po przejściu na technologię siatek ekranowych typu flip-flop. Dane wskazują na około 41-procentowe zmniejszenie czasu i zasobów potrzebnych rocznie na operacje czyszczenia. Co czyni tę innowację jeszcze bardziej atrakcyjną, to fakt, że pracownicy nie muszą już spędzać godzin na ręcznym skrapianiu zanieczyszczeń ze siatek ani uruchamianiu drogich myjek ciśnieniowych. Średnio jedna linia sortująca oszczędza około 120 godzin pracy miesięcznie wyłącznie na te zadania. Ponadto, ponieważ zużycie wody spada wraz z oszczędnościami związанныmi z pracą, rozwiązanie to staje się szczególnie wartościowe dla zakładów położonych w regionach o ograniczonych zasobach wody lub podlegających surowym przepisom środowiskowym dotyczącym odprowadzania ścieków. Choć mogą wystąpić pewne początkowe koszty związane z wdrożeniem, większość operatorów stwierdza, że uzyskane korzyści w zakresie efektywności przekładają się bezpośrednio na niższe rachunki za media oraz zmniejszoną ilość dokumentacji wymaganej w ramach zgodności środowiskowej – wszystko przy zachowaniu takiego samego poziomu skuteczności sortowania, jakiego oczekują od swojego sprzętu.

Innowacje inżynierskie: montaż mostka pływającego i modułowy projekt siatki ekranu typu flip-flop

Zmniejszenie naprężeń: mostek pływający eliminuje sztywne punkty kotwienia — zmniejszając liczbę pęknięć spowodowanych naprężeniem o 73%

Tradycyjne siatki ekranów zwykle wykorzystują sztywne punkty kotwienia, które skupiają całe naprężenia robocze, szczególnie w okolicach osi obrotu, co często prowadzi do awarii znacznie wcześniej niż się tego spodziewa. Nowy projekt typu flip-flop zastępuje te stałe mocowania tzw. inżynierią mostka pływającego. Rozwiązanie to działa bardzo dobrze, ponieważ pochłania drgania w trakcie pracy i rozprasza siłę na całej powierzchni siatki, zamiast dopuszczać jej gromadzenia się w jednym miejscu. Testy w warunkach rzeczywistych wykazały około 73-procentowe zmniejszenie liczby pęknięć spowodowanych naprężeniem w porównaniu do tradycyjnych ekranów o sztywnych ramach. Jest to całkowicie zrozumiałe, biorąc pod uwagę intensywność zużycia, jakiej podlegają te elementy z dnia na dzień.

Modularne podejście rzeczywiście zwiększa niezawodność systemu i zapewnia płynne przebieganie operacji. Podczas konserwacji poszczególne panele można usuwać bez wpływu na sąsiednie elementy, dzięki czemu wymiana odbywa się szybko, a całkowite wyłączenie systemu nie jest konieczne. W przypadku pracy z wilgotnymi kruszywami doświadczenie pokazuje, że czas naprawy jest o około dwie trzecie krótszy w porównaniu z tradycyjnymi metodami. Komponenty dopasowują się do siebie z taką precyzją, że materiał nie przechodzi przez szczeliny, co zapewnia skuteczność przesiewania nawet po wielokrotnych ruchach gięcia. Oznacza to mniejsze obciążenie metalu w czasie eksploatacji oraz dłuższe okresy między koniecznymi przeglądami serwisowymi.

Analiza kompromisu w zakresie niezawodności: konserwacja elastycznego korbowodu vs. redukcja całkowitego czasu przestoju

Dane z terenu: spadek liczby nieplanowanych przestojów o 57% na 14 górniczych stanowiskach (2022–2024)

Analiza danych pochodzących z około 14 różnych operacji górniczych pokazuje, że systemy siatek wibracyjnych typu flip-flop rzeczywiście wyróżniają się pod względem niezawodności. W latach 2022–2024 kopalnie, które przeszły na elastyczne mechanizmy korbowe, odnotowały o około 50% mniej nagłych wyłączeń. Oczywiście te elastyczne elementy wymagają okresowych sprawdzeń, jednak ponieważ zużywają się w sposób przewidywalny i mogą być naprawiane moduł po module, konserwacja pozostaje szybka i zaplanowana z wyprzedzeniem. Jest to całkowicie inne podejście niż w przypadku sztywnych systemów, które ulegają nagłemu uszkodzeniu i wymagają natychmiastowych interwencji awaryjnych. W miejscach o wysokiej wilgotności, gdzie siatki ulegają zasypaniu („zaklejaniu”), a materiały szybko zmęczają się i ulegają awarii, korzyści są oczywiste. Procesy produkcyjne przebiegają gładziej przez dłuższy czas, ogólna skuteczność wyposażenia (OEE) wzrasta, a firmy osiągają lepszy zwrot z inwestycji.

Często zadawane pytania

P: Jak siatka wibracyjna typu flip-flop osiąga efekt samooczyszczania?

A: Siatka ekranu typu flip-flop wykorzystuje sprężystość poliuretanu do generowania silnych drgań, które usuwają przywarłe cząstki. Te mikrodrgania rozrywają lepkie wiązania między wilgotnymi materiałami a siatką.

P: Jakie są rzeczywiste korzyści wynikające z zastosowania tej technologii?

A: Technologia ta pozwala na zmniejszenie liczby przypadków zasypania siatek, obniżenie kosztów konserwacji oraz zużycia rącznej pracy, jednocześnie wydłużając żywotność i zwiększając niezawodność siatek – szczególnie w trudnych warunkach i środowiskach zawierających materiały włókniste.

P: W jaki sposób projekt mostka pływającego zwiększa żywotność siatki?

A: Projekt mostka pływającego pochłania drgania w momencie ich powstawania, rozprowadzając siłę na całej powierzchni siatki, co znacznie ogranicza powstawanie pęknięć spowodowanych naprężeniem w porównaniu do sztywnych ram ekranowych.

P: Jaki wpływ ma ta technologia na efektywność konserwacji?

A: Konserwacja jest mniej intensywna dzięki przewidywalnym wzorom zużycia, co umożliwia planowanie przeglądów i unikanie nagłych napraw, prowadząc do mniejszej liczby niezaplanowanych przestojów.

Spis treści

- Jak siatkówka typu flip-flop osiąga efekt samoczyszczenia dzięki elastycznym drganiom

- Mierzalne redukcje kosztów konserwacji dzięki wydłużonej żywotności i niższemu zapotrzebowaniu na czyszczenie

- Innowacje inżynierskie: montaż mostka pływającego i modułowy projekt siatki ekranu typu flip-flop

- Analiza kompromisu w zakresie niezawodności: konserwacja elastycznego korbowodu vs. redukcja całkowitego czasu przestoju

- Często zadawane pytania