Mecanismos de daño de la correa y la intervención del limpiador

Material residual y acumulación de material

El retroceso es una ocurrencia común en las cintas transportadoras, ya que el material que no se transfiere en el punto de descarga provoca que la correa se desvíe debajo del resto de los componentes de la cinta transportadora, como rodillos y poleas. Es muy difícil manejar dicho residuo durante la operación, lo que daña las correas transportadoras e incrementa los costos de mantenimiento. El análisis revela que en algunas industrias hasta un 10% de la pérdida de material se puede atribuir al retroceso, ejerciendo una fuerte presión sobre la logística y las ganancias. Medida correctiva La aplicación de un limpiador de correa es la solución más efectiva, minimizando fundamentalmente los problemas de retroceso y previniendo este problema común y significativo. Por ejemplo, las empresas mineras han notado una caída abrupta en los costos de mantenimiento cuando abordan los problemas de retroceso con sistemas de limpieza pesados, lo que claramente demuestra los beneficios de enfrentar los problemas de retroceso desde su aparición inicial.

Abrasión por partículas residuales

Las partículas residuales no eliminadas en las correas transportadoras pueden causar una abrasión intensa, acelerando el desgaste de la correa y reduciendo su vida útil. Estudios industriales han reportado que el desgaste no mitigado por partículas residuales puede reducir la esperanza de vida de una correa en hasta un 30%. Es esencial que los niveles de desgaste sean medidos continuamente mediante técnicas de medición especiales para evitar daños prematuros en la correa. Métodos como el perfilado de superficies y el examen visual permiten monitorear y abordar el desgaste de manera adecuada. Además, casos de industrias que utilizan limpiadores de correas más avanzados han demostrado que los componentes del limpiador de correa reducen suficientemente el daño relacionado con la abrasión, extendiendo así la vida útil de la correa transportadora.

Desalineación Debida a la Acumulación de Residuos

La acumulación de residuos es común cuando se trata de desalineaciones de correas y afecta tanto la eficacia operativa como la seguridad de un transportador. Este malajuste contribuye al desgaste prematuro, mayores costos de energía y preocupaciones de seguridad asociadas con el desvío de la correa. La adopción de un enfoque integral de saneamiento es esencial para controlar este problema. Según los expertos, un limpiador de correa bien diseñado puede reducir el riesgo de desalineación al prevenir la acumulación de residuos que pueden evitar que la correa se cargue correctamente. Además, un estudio reciente realizado por expertos de campo sugiere una asociación entre sistemas de limpieza efectivos y una mínima desalineación, subrayando la importancia del mantenimiento oportuno de los transportadores.

Tipos de Sistemas de Limpieza de Correas Transportadoras

Roles del Limpiador Primario y Secundario

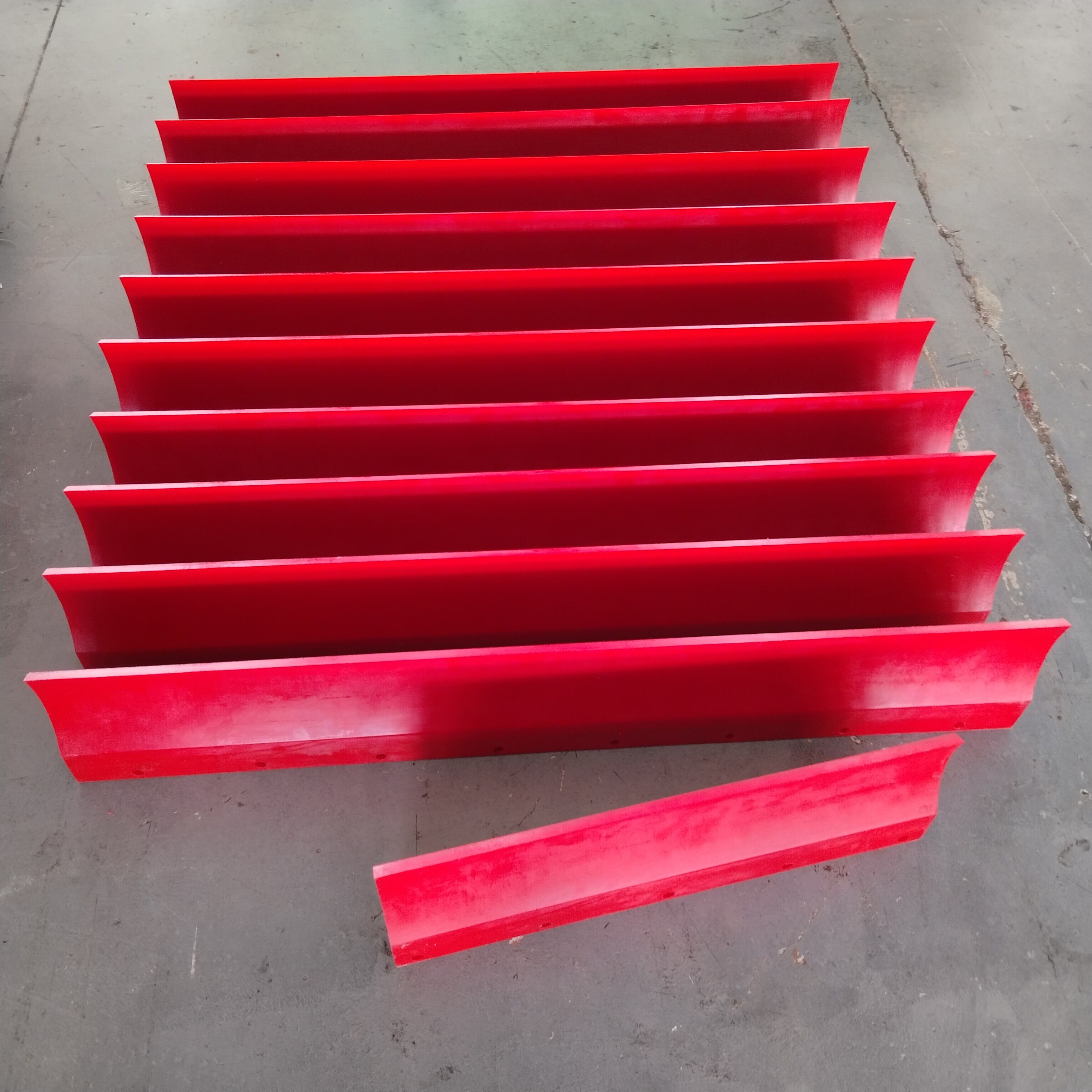

La identificación de limpiadores primarios y secundarios es crucial para mantener un sistema efectivo de limpieza de correas. En primer lugar, los limpiadores primarios se colocan en la polea de cabeza para eliminar la mayor parte del material transportado desde la correa. Están construidos con láminas pesadas para aplicaciones de limpieza exigentes. Los limpiadores secundarios se instalan más abajo en la línea y se utilizan para eliminar cualquier material que quede en la correa después del punto del limpiador primario. Combinar un limpiador primario y secundario en secuencia puede aumentar el flujo de limpieza, especialmente en aplicaciones donde hay un transporte significativo o material fino con alto contenido de cal o cemento. De hecho, estudios han demostrado que utilizar un sistema de limpieza primaria y secundaria puede reducir el transporte no deseado en hasta un 90 por ciento, lo que finalmente reduce los costos de mantenimiento/mano de obra y aumenta la vida útil de la correa transportadora.

Cepillos de Limpieza de Correas en Acción

Los cepillos limpiadores de correas en espiral son altamente eficientes, impulsados por un sistema helicoidal que aumenta la productividad y facilita la limpieza rápida y fácil de las correas transportadoras, para una amplia gama de aplicaciones industriales. Estos cepillos funcionan cuando la rigidez de la correa fuerza a los finos púas a ondularse y levantar partículas mientras retienen partículas que serán transportadas de vuelta o cepilladas hacia cepillos fijos. Los cepillos limpiadores de correas en espiral son conocidos por su versatilidad, previenen y eliminan la acumulación de material en la correa, reduciendo el tiempo de inactividad necesario para el mantenimiento del equipo. Un ejemplo tangible puede apreciarse en su uso exitoso en instalaciones con materiales pegajosos o fibrosos que otros limpiadores no resolverían. Las características detalladas del cepillo incluyen mediciones de la fuerza del cepillo y métodos de montaje que pueden adaptarse a las necesidades del servicio. Esta flexibilidad los ha convertido en uno de los tipos más preferidos de transportadores de banda y son excelentes para bajo mantenimiento y alta eficiencia.

Limpiadores Especiales para Aplicaciones Únicas

Los limpiadores especializados están diseñados para abordar problemas específicos que surgen con materiales y situaciones específicas en las líneas de transporte. Hoy en día, existen muchos limpiadores especializados, desarrollados a lo largo de los años, para satisfacer las demandas de ciertas industrias como la minería, el procesamiento de alimentos y el reciclaje. Estudios de casos muestran que este tipo de soluciones especializadas ha mejorado la eficiencia operativa y la seguridad, superando las características únicas de materiales difíciles como el aceite, polvos finos o líquidos corrosivos que los limpiadores regulares no pueden manejar. Elegir el limpiador adecuado es importante y debe basarse en la integridad de la banda transportadora y las condiciones de operación. Los expertos en el sector han pronosticado un desarrollo gradual dentro de la industria de limpieza, con un enfoque en la fácil adaptabilidad de los puntos de venta a las necesidades del negocio, así como en cumplir con las regulaciones ambientales. Manteniendo un ojo en estos cambios, las empresas pueden asegurar un entorno de procesamiento 'correcto' para lograr la Productividad Óptima.

Beneficios operativos más allá de la prevención de daños

Eficiencia mejorada con pantallas vibratorias lineales

Las pantallas vibratorias de movimiento lineal son un excelente producto de alta capacidad volumétrica y son ideales para limpiar sistemas MHP, ya que también funcionan muy bien cuando se combinan con sistemas de limpieza MHP. Juntas, estas pantallas actúan para tamizar el material, permitiendo que solo el material deseado continúe a lo largo de la ruta de transporte y minimizando el retorno de material. Los estudios realizados sobre la pérdida de material en las correas transportadoras son una prueba de la eficacia de las pantallas de vibración lineal en el sector de procesamiento y su simplicidad mecánica y lógica puede lograr una reducción sustancial en la pérdida de material, hasta un 70% [se necesita fuente]. Por ejemplo, esta tecnología de pantalla sirve para eliminar escombros de manera incremental, mejorando así la fiabilidad general del sistema. Mejoras en el rendimiento también están confirmadas mediante una serie de infografías, que muestran avances en tiempo de actividad, menos mantenimiento y más.

Mejoras en la seguridad mediante el control de la contaminación

La contaminación es un riesgo clave en todos los sistemas de transporte y las soluciones efectivas de limpieza contribuyen mucho a mantener las operaciones seguras. Estudios epidemiológicos han encontrado que cuanto mayor sea el nivel de contaminación, mayor será la frecuencia de accidentes en el lugar de trabajo, lo que demuestra la necesidad de limpiadores más potentes.[cita necesaria] Estos sistemas eliminan los residuos y posibles contaminantes para hacer tu lugar de trabajo más seguro y libre de resbalones y explosiones por polvo, un punto comúnmente mencionado por los profesionales de la seguridad. Las recomendaciones de estos profesionales son testimonios de la efectividad del equipo avanzado de limpieza para ayudar a mantener un entorno seguro y saludable, y se han vuelto invaluables para las operaciones industriales.

Ahorro de costos por desgaste reducido

Los buenos sistemas de "limpieza de correas" pueden ahorrar a las empresas grandes cantidades de dinero al reducir considerablemente el desgaste del equipo. Un estudio sobre las condiciones de trabajo de los transportadores discutirá cómo un menor desgaste puede resultar en ahorros significativos en los costos de mantenimiento y puede extender la vida útil de la correa, reduciendo el número de compras caras de correas [se necesita fuente]. Lo anterior también está respaldado por datos concretos de informes industriales, que muestran que los costos operativos se pueden reducir hasta en un 25 % mediante el uso de avances en soluciones de limpieza. Como recomiendan los especialistas, incluir el presupuesto de estos sistemas en el "trabajo de mantenimiento" se considera estándar al planificar la operación de un transportador, ya que su retorno de inversión supera con creces el costo de adquisición, transformando las prácticas de mantenimiento y la planificación financiera para dichas áreas estructuradas.

Estrategias de Mantenimiento para una Protección a Largo Plazo

Protocolos de Inspección Regular

Los procedimientos de inspección estrictos juegan un papel clave en la vida útil de una cinta transportadora. Estas convenciones son precauciones que ayudan a prevenir pequeños problemas antes de que se conviertan en grandes problemas. Las listas de verificación estandarizadas deben ser exhaustivas y abarcar todas las partes de la cinta transportadora, desde la banda, hasta las poleas y rodillos, hasta las unidades de impulsión. Las agencias reguladoras y los estándares de la industria especifican diferentes frecuencias para las inspecciones, desde inspecciones visuales diarias hasta inspecciones más rigurosas mensuales o trimestrales. Hasta ahora, las empresas que han implementado el mantenimiento proactivo tienen innumerables testimonios sobre cómo ha aumentado la fiabilidad de su sistema y el equipo de la planta dura más. (Estos procedimientos no solo evitan tiempos de inactividad ineficientes, sino que también pueden minimizar los tiempos de inactividad imprevistos, ayudando a mantener las estructuras funcionando constantemente.)

Ciclos de Ajuste y Reemplazo de Cuchillas

El ajuste correcto del cortador NEW1953 es esencial para garantizar un buen rendimiento del limpiador de correas, lo cual afecta al sistema completo. Al mantener el ángulo y la tensión adecuados, los limpiadores pueden maximizar su eficiencia de limpieza y reducir el desgaste de las cuchillas. Es más que recomendable tener un ciclo de reemplazo basado en las condiciones de operación y, cuanto más duras o rugosas sean las condiciones, antes se sugiere el reemplazo. Es necesario monitorear indicadores de desgaste, como una calidad de limpieza reducida o un desgaste visible de la cuchilla. Los expertos recomiendan establecer programas de formación laboral para enfocar la atención en el mantenimiento de las cuchillas y proporcionar a los trabajadores las habilidades necesarias para realizar ajustes y reemplazos de cuchillas de manera efectiva. Esta medida preventiva mantiene la eficacia de limpieza del sistema, así como la vida útil de las correas transportadoras.

Sinergia de Equipamiento Complementario

El funcionamiento exitoso de una cinta transportadora puede afectar la producción y los beneficios de una empresa mediante la integración de otros accesorios complementarios, como limpiadores de correas y productos de seguimiento. La sinergia de diferentes partes, como la pantalla vibratoria lineal y las cepillas despegadoras de la correa, mejora la capacidad de trabajo. Un ejemplo de esto es que una línea configurada correctamente puede resultar en una reducción dramática del desperdicio y el arrastre, siendo altamente eficiente para operar. Como resultado, estudios de caso han llegado a la conclusión de que los sistemas respaldados por maquinaria complementaria son más productivos y requieren menos mantenimiento. La integración de equipos está evolucionando gracias a los avances tecnológicos: proporcionando soluciones novedosas que aumentan la sinergia del sistema. Con la tecnología en evolución de los equipos de transporte, son las mejoras generales del sistema las que permitirán el uso máximo de las operaciones de transporte integradas para garantizar sostenibilidad y fiabilidad con el tiempo.