Mécanismes des dommages à la bande et intervention des nettoyeurs

Rétention de matériaux et accumulation

Le carryback est un phénomène courant dans les convoyeurs, car le matériau qui ne se transfère pas au point de déchargement fait que la bande dérive sous les autres composants du convoyeur, tels que les rouleaux et les poulies. Il est très difficile de gérer une telle matière résiduelle lors de l'opération, ce qui endommage les bandes transporteuses et augmente les coûts d'entretien. Les analyses montrent qu'en certaines industries, jusqu'à 10 % des pertes de matériaux peuvent être attribuées au carryback, mettant une forte pression sur la logistique et les profits. Mesure corrective L'application d'un nettoyeur de bande est la solution la plus efficace, minimisant fondamentalement les problèmes de carryback et prévenant ce problème significatif et courant. Par exemple, les entreprises minières ont constaté une baisse drastique des coûts d'entretien lorsque des systèmes de nettoyage lourds ont été utilisés pour traiter les problèmes de carryback, ce qui démontre clairement les avantages de résoudre ces problèmes dès leur apparition.

Usure due aux particules résiduelles

Les particules résiduelles non évacuées sur les convoyeurs peuvent provoquer une abrasion importante, accélérant l'usure des courroies et réduisant leur durée de vie. Des études industrielles ont rapporté qu'une usure non contrôlée due aux particules résiduelles peut réduire l'espérance de vie d'une courroie jusqu'à 30 %. Il est essentiel que les niveaux d'usure soient mesurés continuellement par des techniques de mesure spéciales afin d'éviter des dommages prématurés aux courroies. Des méthodes telles que le profilage de surface et l'examen visuel permettent de surveiller et de traiter l'usure de manière appropriée. De plus, des exemples d'industries utilisant des nettoyeurs de courroie encore plus avancés montrent que les composants du nettoyeur de courroie réduisent suffisamment les dommages liés à l'abrasion, prolongeant ainsi la durée de vie opérationnelle du convoyeur.

Désalignement Dû à l' Accumulation de Déchets

L'accumulation de débris est fréquente en cas de mauvais alignement des courroies et affecte à la fois l'efficacité opérationnelle et la sécurité d'un convoyeur. Ce désajustement contribue à l'usure prématurée, aux coûts énergétiques plus élevés et aux préoccupations liées à la dérive des courroies. L'adoption d'une approche intégrée de propreté est essentielle pour contrôler ce problème. Selon les experts, un nettoyeur de courroie bien conçu peut réduire le risque de mauvais alignement en empêchant l'accumulation de débris qui peuvent empêcher le bon chargement de la courroie. De plus, une récente étude menée par des experts sur le terrain suggère un lien entre des systèmes de nettoyage efficaces et un minimum de mauvais alignement, soulignant ainsi l'importance d'un entretien bien tempéré des convoyeurs.

Types de systèmes de nettoyage de tapis roulants

Rôles des Nettoyeurs Primaires et Secondaires

L'identification des nettoyeurs principaux et secondaires est cruciale pour maintenir un système de nettoyage de la courroie efficace. Tout d'abord, les nettoyeurs principaux sont positionnés au tambour tête pour enlever la plus grande partie du matériel de retour transporté par la courroie. Ils sont construits avec des lames robustes pour des applications de nettoyage exigeantes. Les nettoyeurs secondaires sont installés plus loin le long de la ligne et servent à enlever tout matériau restant sur la courroie après le point du nettoyeur principal. L'utilisation combinée d'un nettoyeur principal et secondaire dans un ordre séquentiel peut augmenter l'efficacité du nettoyage, surtout dans les applications où il y a un retour important ou des matériaux fins contenant beaucoup de chaux ou de ciment. En effet, des études ont prouvé que l'utilisation d'un système de nettoyage primaire et secondaire peut réduire le retour de charge jusqu'à 90 pour cent, ce qui réduit finalement les coûts d'entretien/main-d'œuvre et augmente la durée de vie du convoyeur à bande.

Brosses de Nettoyage de Courroies en Action

Les brosses nettoyantes à bandes sont des nettoyeurs de brosse hélicoïdaux très efficaces, augmentant la productivité et rendant le nettoyage des convoyeurs rapides et faciles pour une large gamme d'applications industrielles. Ces brosses fonctionnent grâce à la raideur de la bande qui force les poils fins à onduler et à soulever les particules tout en retenant les particules qui seront ramenées ou brossées contre des brosses fixes. Les brosses nettoyantes à bandes sont connues pour leur polyvalence, elles empêchent et éliminent l'accumulation de matériaux sur la bande, réduisant ainsi les temps d'arrêt liés à l'entretien des équipements. Un exemple concret peut être apprécié dans leur utilisation réussie dans des installations avec des matériaux collants ou fibreux que d'autres nettoyeurs ne pourraient pas résoudre. Les caractéristiques détaillées de la brosse incluent des mesures de force de brosse et des méthodes d'installation qui peuvent être adaptées aux besoins du service. Cette flexibilité en fait l'un des types de convoyeur à bande les plus préférés, excellents pour un faible entretien et une haute efficacité.

Nettoyeurs spécialisés pour applications uniques

Les nettoyeurs spécialisés sont conçus pour résoudre des problèmes spécifiques liés à certaines matériaux et situations sur les lignes de convoyage. Aujourd'hui, il existe un grand nombre de nettoyeurs spécialisés, développés au fil des années, pour répondre aux exigences de certains secteurs comme l'exploitation minière, le traitement alimentaire et le recyclage. Des études de cas montrent que ce type de solutions spécialisées a amélioré l'efficacité opérationnelle et la sécurité, en surmontant les caractéristiques uniques de matériaux difficiles tels que l'huile, les petits poudres ou les liquides corrosifs que les nettoyeurs standards ne peuvent pas gérer. Le choix du bon nettoyeur est important et doit se baser sur l'intégrité de la bande transporteuse et les conditions d'exploitation. Les experts du secteur prévoient un développement progressif dans l'industrie du nettoyage, avec un accent mis sur l'adaptabilité facile des solutions aux besoins des entreprises, tout en restant conformes aux réglementations environnementales. En restant attentifs à de tels changements, les entreprises peuvent garantir un environnement de traitement 'approprié' permettant une Productivité Optimale.

Avantages opérationnels au-delà de la prévention des dommages

Amélioration de l'efficacité avec les écrans à vibrations linéaires

Les écrans vibrants à mouvement linéaire sont un excellent produit à haute capacité volumétrique et idéal pour nettoyer les systèmes MHP, car ils fonctionnent également très bien lorsqu'ils sont combinés avec des systèmes de nettoyage MHP. Ensemble, ces écrans servent à trier le matériau, permettant uniquement au matériau souhaité de continuer le long du chemin de convoyage et minimisant le retour de charge. Les études menées sur les fuites de matériaux sur les bandes transporteuses témoignent de l'efficacité des écrans à vibrations linéaires dans le secteur de traitement et leur simplicité mécanique et logique peuvent réduire considérablement les fuites de matériaux, jusqu'à 70 %[source nécessaire]. Par exemple, une telle technologie d'écran sert à trier les débris progressivement, améliorant ainsi la fiabilité globale du système. Des performances améliorées sont également confirmées par une série d'infographiques, mettant en avant des progrès en termes de temps de fonctionnement, moins d'entretien et davantage.

Améliorations de la sécurité grâce au contrôle de la contamination

La contamination représente un risque clé dans l'ensemble des systèmes de convoyage et des solutions efficaces de propreté contribuent grandement à maintenir les opérations en sécurité. Des études épidémiologiques ont montré que plus le niveau de contamination est élevé, plus la fréquence des accidents sur le lieu de travail est grande, prouvant ainsi la nécessité d'utiliser des nettoyeurs plus puissants. [référence nécessaire] Ces systèmes éliminent les résidus et les contaminants potentiels pour rendre votre lieu de travail plus sûr, sans glissements ni explosions poussiéreuses, un point souvent soulevé par les professionnels de la sécurité. Les recommandations de ces professionnels témoignent de l'efficacité des équipements de nettoyage avancés pour aider à maintenir un environnement sûr et sain, devenant ainsi inestimables pour les opérations industrielles.

Économies de coûts dues à une usure réduite

De bons systèmes de « nettoyage des courroies » peuvent faire économiser beaucoup d'argent aux entreprises en réduisant considérablement l'usure des équipements. Une étude des conditions de travail des convoyeurs discutera de la façon dont une diminution de l'usure peut entraîner des économies importantes sur les coûts d'entretien et prolonger la durée de vie de la courroie, réduisant ainsi le nombre d'achats coûteux de courroies [référence nécessaire]. Ce qui précède est également soutenu par des données concrètes issues de rapports industriels --- montrant que les coûts opérationnels peuvent être réduits de jusqu'à 25 % grâce à l'utilisation d'avancées dans les solutions de nettoyage. Comme le recommandent les spécialistes, inclure le budget de ces systèmes dans le poste « travaux d'entretien » est considéré comme standard lorsqu'on planifie le fonctionnement d'un convoyeur, car son retour sur investissement dépasse largement le coût d'acquisition --- transformant ainsi les pratiques d'entretien et les prévisions financières pour de telles zones structurées.

Stratégies d'entretien pour une protection à long terme

Protocoles d'inspection régulière

Les procédures d'inspection rigoureuses jouent un rôle clé dans la durée de vie d'un convoyeur à bande. Ces conventions sont des précautions qui aident à prévenir les petits problèmes avant qu'ils ne deviennent de gros problèmes. Les listes de contrôle standardisées doivent être exhaustives et couvrir toutes les parties du convoyeur, de la bande, aux poulies et rouleaux, jusqu'aux unités de transmission. Les agences de réglementation et les normes de l'industrie spécifient différentes fréquences d'inspection, de l'inspection visuelle quotidienne à des inspections plus approfondies mensuelles ou trimestrielles. À ce jour, les entreprises ayant mis en œuvre une maintenance proactive ont de nombreux témoignages sur la manière dont la fiabilité de leur système a augmenté et l'équipement de l'usine dure plus longtemps. (Ces procédures ne préviennent pas seulement les temps d'arrêt inefficaces, mais peuvent également minimiser les temps d'arrêt inattendus, aidant à maintenir les structures en fonctionnement constant.)

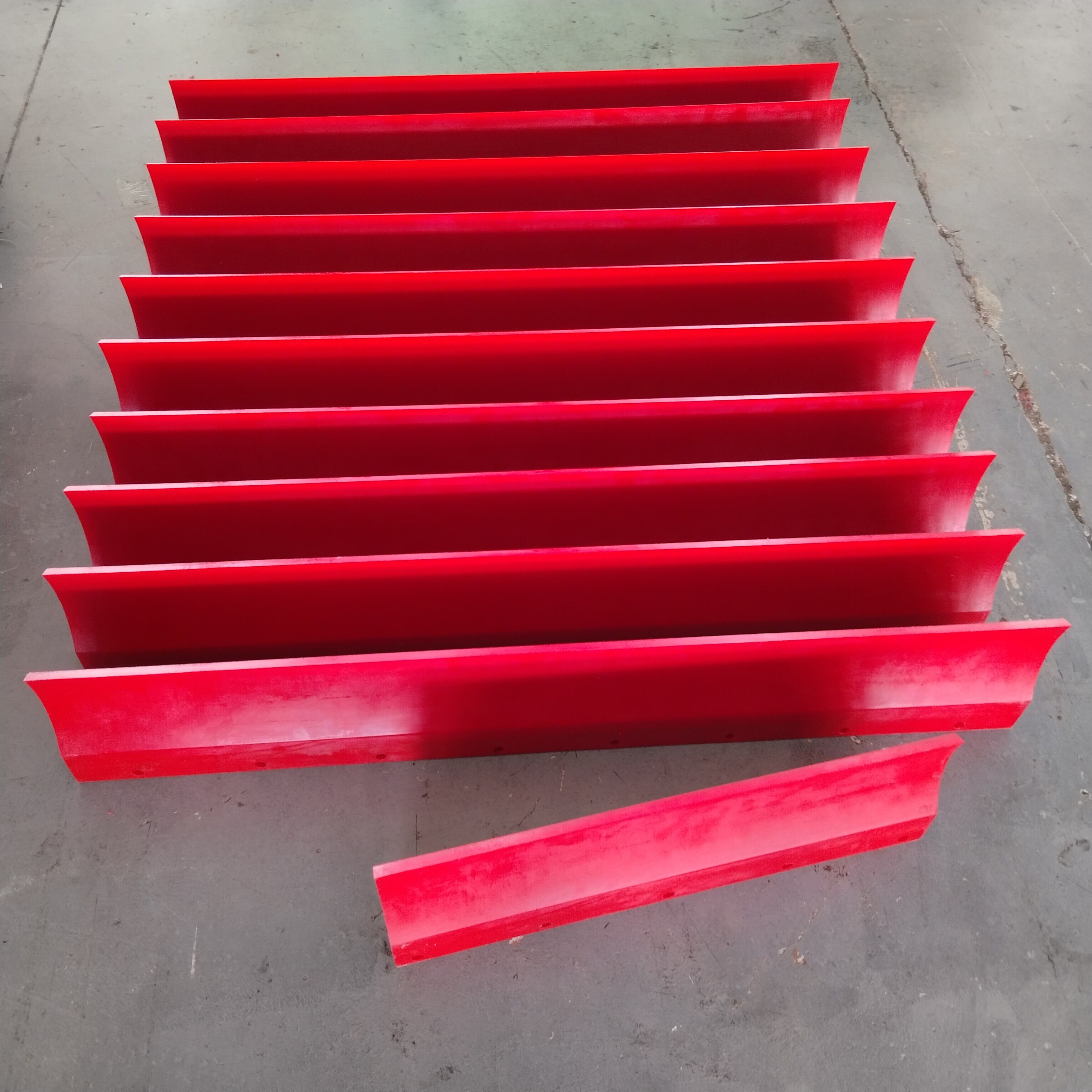

Cycles d'ajustement et de remplacement des lames

L'ajustement correct du coupeur NEW1953 est essentiel pour garantir une bonne performance du nettoyeur de courroie, ce qui affecte l'ensemble du système. En maintenant l'angle et la tension appropriés, les nettoyeurs peuvent maximiser leur efficacité de nettoyage et réduire l'usure des lames. Il est fortement recommandé d'avoir un cycle de remplacement basé sur les conditions d'exploitation et plus les conditions sont dures ou rugueuses, plus tôt le remplacement est suggéré. Il est nécessaire de surveiller les indicateurs d'usure, tels qu'une qualité de nettoyage réduite ou une usure visible des lames. Les experts recommandent d'établir des programmes de formation professionnelle pour accentuer l'importance de l'entretien des lames et fournir aux travailleurs les compétences nécessaires pour effectuer des ajustements et des remplacements de lames de manière efficace. Cette mesure préventive maintient l'efficacité de nettoyage du système ainsi que la durée de vie des courroies transporteuses.

Synergie des équipements complémentaires

Le bon fonctionnement d'une bande transporteuse peut influencer la production et les profits d'une entreprise grâce à l'intégration d'autres accessoires complémentaires tels que des nettoyeurs de bande et des produits de suivi. La synergie entre différentes parties comme l'écran vibrant linéaire et les brosses décapantes améliore les capacités de travail. Un exemple de cela est qu'une ligne correctement configurée peut entraîner une réduction drastique des déchets et du transport inverse, ce qui en fait un système très efficace à exploiter. Par conséquent, des études de cas ont conclu que les systèmes soutenus par des machines complémentaires sont plus productifs et nécessitent moins d'entretien. L'intégration des équipements évolue grâce aux progrès technologiques, offrant des solutions innovantes qui augmentent la synergie du système. Avec l'évolution de la technologie des équipements de convoyage, ce sont les améliorations globales du système qui permettront d'exploiter au maximum les opérations de convoyage intégré pour garantir durabilité et fiabilité dans le temps.