A szalag károsodásának mechanizmusai és a tisztító beavatkozás

Visszahordás és anyag felhalmozódása

A visszahordozás gyakori jelenség a szalagforgatókban, mivel azok anyagi részei, amelyek nem térképeznek át a kibocsátási ponton, okozzák a szalag elcsúszását a többi szalagforgatókomponens alatt, például a gödörök és a gurulók alatt. Nagyon nehéz kezelni ilyen maradékanyagot az operáció során, s a szalagforgatók sérülnek, növekedik a karbantartási költség. Az elemzés szerint egyes iparágakban legfeljebb 10%-os anyagi veszteség fordulhat elő a visszahordozás miatt, ami nagy nyomást gyakorol a logisztikára és a haszonra. Ellenőrzőmód: A szalagtisztító alkalmazása a legHatékonyabb megoldás, amely alapvetően csökkenti a visszahordozási problémákat, megelőzve ezt a jelentős, gyakori problémát. Például, a bányász társaságok észlelték a karbantartási költségek éles csökkentését, amikor robusztus tisztítórendszerrel küzdtek a visszahordozási problémákkal, ami világosan bemutatja a visszahordozási problémák kezelésének előnyeit, amikor ezek elsőre felmerülnek.

Lerázódás maradék részecskékért

A konveyorokon maradó nem elhelyezett maradékok súlyos auszert okozhatnak, amely gyorsabban kihasználja a szalagot és rövidíti élettartamát. Ipari tanulmányok szerint az általánosan elfogadott maradék auszere hatása 30%-kal is csökkentheti a szalag hasznos élettartamát. Fontos, hogy az auszermértékek folyamatosan mérőeszközökkel legyenek figyeltve, hogy megelőzzük a korai szalag-károkat. A felület-profilozás és a vizuális vizsgálat lehetővé teszi az auszer figyelmét és kezelését. Emellett, az iparágak között, amelyek még fejlettebb konveyor-tisztítót használnak, azt láthatjuk, hogy a tisztító összetevői jelentősen csökkentik az auszert kapcsolatos kártyámást, így hosszabbítva a konveyor szalag működési idejét.

Eloszlás rosszbeállítása maradékok felhalmozódására

A szemét felhalmozása gyakori a hordók igazításának hiányában, és hatással van mind a konveyor működési hatékonyságára, mind a biztonságára. Ez a rossz igazítás gyorsabb auszerekhez, magasabb energia költségekhez és biztonsági problémákhoz vezethet a hordó elcsúfálódásával összefüggésben. Egy integrált tisztítási megközelítés alkalmazása alapvető ehhez a problémához való megoldásra. A szakértők szerint jól tervezett hordótisztító csökkentheti az igazítás hiányának kockázatát, megakadályozva a szemét felhalmozását, ami megakadályozhatja a hordó helyes betöltését. Emellett egy nemrégiben a területi szakértők által végzett tanulmány arra kötött le, hogy van egy kapcsolat a hatékony tisztítási rendszerek és a minimális elcsúfálódás között, amely hangsúlyt fektet a konveyrokat időpontos karbantartására.

Szállítócsatorna takarítórendszer típusai

Elsődleges és másodlagos tisztító szerepkörök

A fő és másodlagos tisztítók azonosítása kulcsfontosságú egy hatékony örvénytisztítási rendszer fenntartásához. Először is, a fő tisztítókat az örvényfej pulyán helyezik el, hogy eltássák az örvényről a legnagyobb mennyiségű visszahordást. Nehéybírós lábakból készülnek, amelyek alkalmasak erős tisztítási feladatokra. A másodlagos tisztítók a sorban később vannak telepítve, és eltássák az összes olyan anyagot, amely maradt az örvényn a fő tisztító pontjától. Egy fő és másodlagos tisztító kombinálása sorrendben növelheti a tisztítási folyamatot, különösen olyan alkalmazásokban, ahol jelentős a visszahordás vagy finom anyag van magas lime vagy cement tartalommal. Valójában tanulmányok bizonyították, hogy egy fő és másodlagos tisztítási rendszer használata csökkentheti a visszahordást maximum 90 százalékkal, ami végül csökkenti a karbantartási költségeket/az üzemmunkát, valamint növeli az örvény szolgáltatóidejét.

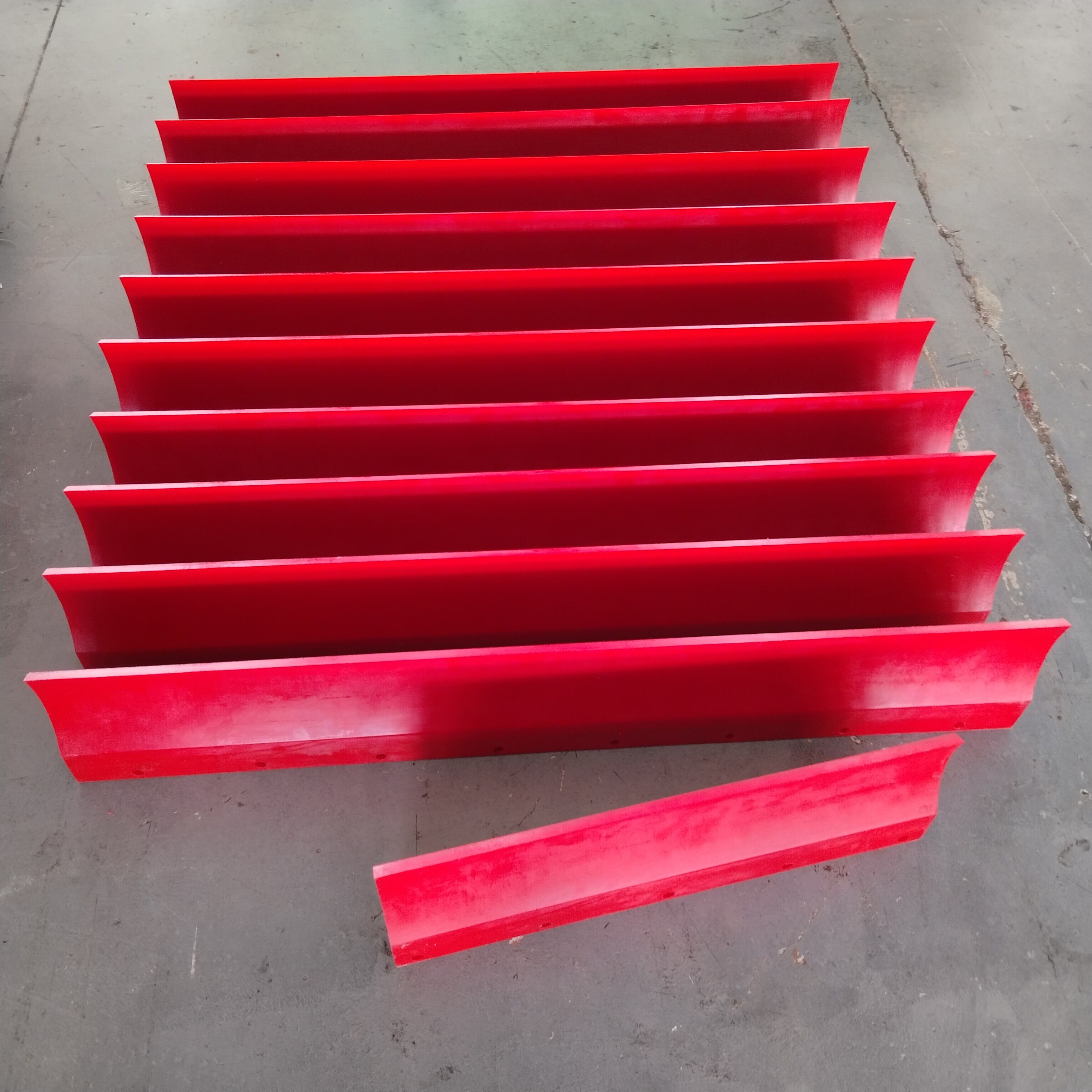

Örvénytisztító Vettűrők Működés közben

A csíkszalag-tisztító szétcsapók nagyon hatékony, helikálisan meghajtott szétcsapót jelentenek, amely növeli a termelékenységet és megkönnyíti a szalagtartó tisztítását széles körű ipari alkalmazásokhoz. Ezek a szétcsapók úgy működnek, hogy a szalag merevsége az apró szálakat rázgatja és felémeli a részecskéket, miközben a részecskék visszatartásra kerülnek és elvisznek őket vagy egy helyettesítő szétcsapóba burkolják. A csíkszalag-tisztító szétcsapók versenyképesek, amelyek megakadályozzák és eltávolítják a anyagoknak a szalagon való felhalmozódását, csökkentve az eszközök karbantartásának idejét. Egy érthető példa arra, hogy hogyan értelmezhető az alkalmasan használt szétcsapó sikeres alkalmazása ragyogó vagy nyúlós anyagokkal ellátott telepítésekben, amelyeket más tisztítók nem oldanak meg. A részletes szétcsapó tulajdonságai, mint a szétcsapó erősségének és rögzítési módszerének mérései, szolgáltatási igényekre lehetnek alkalmazkodva. Ez a rugalmasság okozta, hogy az egyik legjobban elterjedt típusú szalagtartó konveyor legyenek, amelyek kiválók alacsony karbantartási költségekkel és magas hatékonysággal.

Szakos Tisztítók Egyedi Alkalmazásokhoz

A specializált tisztítószerek kifejezetten azok a problémák kezelésére vannak tervezve, amelyek adott anyagok és helyzetek miatt merülnek fel a szállítóvonalakon. A mai napig már annyi specializált tisztítószer fejlesztődött ki az évek során, hogy megfeleljenek bizonyos iparágak igényeinek, mint például a bányászat, az élelmiszerfeldolgozás és a választásipar. Tanulmányok mutatják, hogy ilyen típusú specializált megoldások javítottak a működési hatékonyságra és biztonságra, áthidalva a nehéz anyagok, például az olaj, a kis porok vagy a rosszindulatú folyadékok egyedi jellemzőit, amelyeket a közös tisztítószerek nem tudnak kezelni. A megfelelő tisztítószer kiválasztása fontos, és az alapján kell történnie, hogy megtartsa a szállítócsiga integritását és figyelembe veszi a működési feltételeket. A szektor szakértői lassú fejlődést várnak a tisztítási iparágban, összpontosítva a üzleti igényekhez való könnyű alkalmazkodásra, valamint a környezeti szabályok betartására. Ha ilyen változásokat figyelnek, a vállalkozások biztosíthatják a 'megfelelő' feldolgozási környezetet, amely lehetővé teszi a csúcstermetket.

Működési előnyök a kárhozó elkerülésen túl

Növekvő hatékonyság lineáris rezgőképernyőkkel

A lineáris mozgású rezgőképernyők egy kiválóan nagy térfogati kapacitású termék, és ideálisak az MHP rendszerek takarításához, mivel jól működnek az MHP takarítórendszerrel való kombinálás esetén. Ezek a képernyők anyag szűrésére szolgálnak, csak a kívánt anyagot engedik tovább a szállítási úton, és csökkentik a visszatérési anyag mennyiségét. A szalagtengelyek anyagrészlet-szivárgásáról végrehajtott tanulmányok bizonyítják a lineáris rezgésű képernyők hatékonyságát a feldolgozó iparágban, és mechanikai és logikai egyszerűségük [forrás] jelentős csökkentést érhet el az anyag szivárgásában, akár 70%-ig [forrás szükséges]. Például ilyen képernyőtechnológia incrementálisan szűri ki a szemétet, így javítva a teljes rendszer megbízhatóságát. A teljesítmény növekedését infográfikák sorozata is megerősíti, amelyek bemutatják az üzemidő fejlődését, kevesebb karbantartást és többet.

Biztonsági javítások szennyezés-ellenes ellenőrzéssel

A szennyezés jelentős kockázatot jelent a szállítmányozó rendszerek általánosan, és hatékony tisztasági megoldások nagy részt vesznek az operációk biztonságossá tételében. Az epidemiológiai tanulmányok szerint minél magasabb a szennyezés szintje, annál gyakorábbak a munkahelyi balesetek, amivel igazolják a hatékonabb táplálékok szükségességét.[idéző szükséges] Ezek a rendszerek eltávolítják a maradékokat és a potenciális szennyező anyagokat, hogy biztosítsák a munkahely biztonságát, valamint a csúszás- és porrobbanás-talan környezetet, amelyet gyakran említnek a biztonsági szakemberek. A szakemberek ajánlatai bizonyítást adnak az előrehaladott tisztítási eszközök hatékonyságára abban, hogy segítenek egy biztonságos és egészséges környezet fenntartásában, és értékesek lettek az ipari műveletek szempontjából.

Költségmentesítés csökkentett keményedéshez

Jó „szalagtisztítási” rendszerek sok pénzt takaríthatnak meg a vállalatok számára, jelentősen csökkentve az eszközök kihasználását. A szalagkonveyor működési feltételeinek tanulmányozása bemutatja, hogyan vezethet csökkentett kihasználás az alapvető mentésbe az üzemeltetési költségekben, és hosszabb élettartamot eredményezhet a szalagnak, csökkentve a drágább szalagvásárlások számát [forrás szükséges]. Az itt említett dolgokat nehéz adatok is megerősítik a ipari jelentések alapján – amelyek azt mutatják, hogy a működési költségeket legfeljebb 25%-kal lehet csökkenteni a tisztítási megoldások fejlesztéseivel. Ahogy a szakemberek ajánlják, ezeknek a rendszereknek a költségét be kell venni a „karbantartási munka” részeként, amikor tervezik egy konveyor üzemeltetését, hiszen a visszatérés messze túlmutat az átvételi költségeken – ami átalakítja a karbantartási gyakorlatokat és a pénzügyi terveket ilyen strukturált területeken.

Karbantartási Stratégiák Hosszú távú Védelemért

Rendszeres Ellenőrzési Protokollok

A szigorú ellenőrzési eljárások kulcsfontosságúak a szalagáramló élettartamában. Ezek az egyetemek olyan megelőzési intézkedések, amelyek segítségével megakadályozhatjuk a kisebb problémák fejlődését nagyobbakká. A szabványosított ellenőrzési listák teljeskörűeknek kell lenniük, és minden részt tartalmazniuk kell az áramlótól kezdve a görcsöktől és az áramlási egységekig. A szabályozói szervezetek és ipari szabványok különböző gyakoriságot írnak elő az ellenőrzésekhez, napi vizuális ellenőrzéstől kezdve addig, amíg nem szenvedélyesebb havi vagy negyedéves ellenőrzések lesznek. Addig is, hogy a proaktív karbantartást bevezető cégeknél rengeteg tanulságot lehet hallani arról, hogyan nőtt a rendszer megbízhatósága, és hosszabb ideig tart a településeszközök. (Ezek az eljárások nemcsak megakadályozzák a hatékonytalan leállásokat, de csökkenthetik a váratlan leállásokat is, ami segít abban, hogy a szerkezetek folyamatosan működjenek.)

Lépészabályozás és cserének ciklusai

A helyes NEW1953 vágható rész beállítása alapvető a hordozócsöves tisztító jól működő teljesítményéhez, ami befolyásolja az egész rendszert. A megfelelő szög és feszültség karbantartásával a tisztítók maximalizálhatják a tisztítási hatékonyságukat és csökkenthetik a lészek auszereit. Nagyon ajánlott egy cserére vonatkozó ciklus bevezetése az üzemeltetési feltételek alapján, és minél nehezebb vagy durvábbak a feltételek, annál korábban javasolt a cserének elvégezése. A lészkerek auszere jelzőinek figyelése szükséges, például a csökkenő tisztítási minőség vagy látható lészkere auszerek. A szakértők ajánlásai szerint érdemes munkaerő szintjén képzési programokat létrehozni, hogy fokozzák a figyelmet a lészkerek karbantartására, és biztosítsák a munkavállalóknak a készséget a beállítások és a lészkerek cseréjének hatékony elvégzésére. Ez a megelőzési intézkedés fenntartja a rendszer tisztítási hatékonyságát valamint a hordozócsövek élettartamát.

További Eszközök Szinkronizálása

A szállítócsiga sikeres működése befolyásolhat egy vállalat termelését és haszonjövedelmét az egyéb komplementárius kiegészítők, például a csiga tisztítók és nyomvonal-ellenőrző termékek integrálásával. Különböző részek szinkronizálása, mint a lineáris rezgőszár és a csiga csiszterepesítő vassalak, növeli a működést. Egy példa erre, hogy helyesen beállított sorrendszer drasztikusan csökkentheti a hulladék és a visszavezetett anyag mennyiségét, így nagyon hatékonyan működik. Az eredmények alapján a tanulmányok arra következtettek, hogy a komplementárius gépjárművek támogatásával rendelkező rendszerek produktívvabbak és kevesebb karbantartást igényelnek. A technológia fejlődése miatt a berendezés integrációja változik: új megoldásokat teremt, amelyek növelik a rendszer szinkronizáltságát. A szállító berendezés technológiai fejlődésével azonban az egész rendszer fejlesztései teszik lehetővé az integrált szállító műveletek maximális kihasználását, hogy biztosítsák a fenntarthatóságot és megbízhatóságot idővel.