Механизмы повреждения ленты и вмешательство очистителей

Перенос материала и его накопление

Остаточное удержание материала — это частое явление в конвейерах, поскольку материал, который не передается в точке разгрузки, заставляет ленту смещаться под другие компоненты конвейера, такие как ролики и барабаны. С такими остатками очень сложно бороться во время эксплуатации, что приводит к повреждению конвейерной ленты и увеличению затрат на техническое обслуживание. Анализ показывает, что в некоторых отраслях до 10% потерь материала могут быть связаны с остаточным удержанием материала, что создает значительное давление на логистику и прибыль. Меры противодействия: использование очистителя ленты является наиболее эффективным решением, которое фундаментально минимизирует проблемы остаточного удержания материала, предотвращая эту серьезную и распространенную проблему. Например, горнодобывающие компании отметили резкое снижение затрат на техническое обслуживание, когда они активно боролись с проблемами остаточного удержания материала с помощью тяжелых систем очистки, что наглядно демонстрирует преимущества решения таких проблем на ранних стадиях.

Износ от остаточных частиц

Нераспределенные остаточные частицы на конвейерных лентах могут вызывать сильное истирание, ускоряя износ ленты и сокращая ее срок службы. По данным отраслевых исследований, неизбежный износ от оставшихся частиц может сократить срок службы ленты на 30%. Необходимо постоянно измерять уровень износа с помощью специальных методов измерения, чтобы предотвратить преждевременные повреждения ленты. Методы, такие как профилирование поверхности и визуальный осмотр, позволяют контролировать износ и своевременно реагировать на него. Кроме того, примеры использования более продвинутых очистителей лент показывают, что компоненты очистителя ленты значительно снижают повреждения, связанные с истиранием, тем самым увеличивая рабочий ресурс конвейерной ленты.

Смещение из-за накопления мусора

Накопление грязи является распространенным явлением при неправильном выравнивании ремней и влияет как на эффективность работы, так и на безопасность конвейера. Это несоответствие приводит к преждевременному износу, повышенным энергозатратам и проблемам безопасности, связанным с отклонением ремня. Внедрение интегрированного подхода к санации необходимо для контроля этой проблемы. Согласно экспертам, хорошо спроектированный очиститель ремня может снизить риск неправильного выравнивания, предотвращая накопление грязи, которая может помешать правильной загрузке ремня. Кроме того, недавнее исследование, проведенное экспертами в полевых условиях, показало связь между эффективными системами очистки и минимальным неправильным выравниванием, подчеркивая важность своевременного обслуживания конвейеров.

Типы систем очистки конвейерных лент

Роли первичного и вторичного очистителя

Определение основных и вторичных очистителей критически важно для поддержания эффективной системы очистки конвейерного ремня. Во-первых, основные очистители устанавливаются на головной ролик для удаления большей части материала с ремня. Они изготовлены с использованием прочных лопастей для сложных задач очистки. Вторичные очистители монтируются дальше по линии и используются для удаления любого материала, оставшегося на ремне после основного очистителя. Комбинирование основного и вторичного очистителей в последовательности может увеличить эффективность очистки, особенно в случаях, когда есть значительное количество остаточного материала или мелкодисперсный материал с высоким содержанием извести или цемента. На самом деле, исследования доказали, что использование системы основной и вторичной очистки может сократить остаточный материал на 90 процентов, что в конечном итоге снижает затраты на обслуживание/работу и увеличивает срок службы конвейерного ремня.

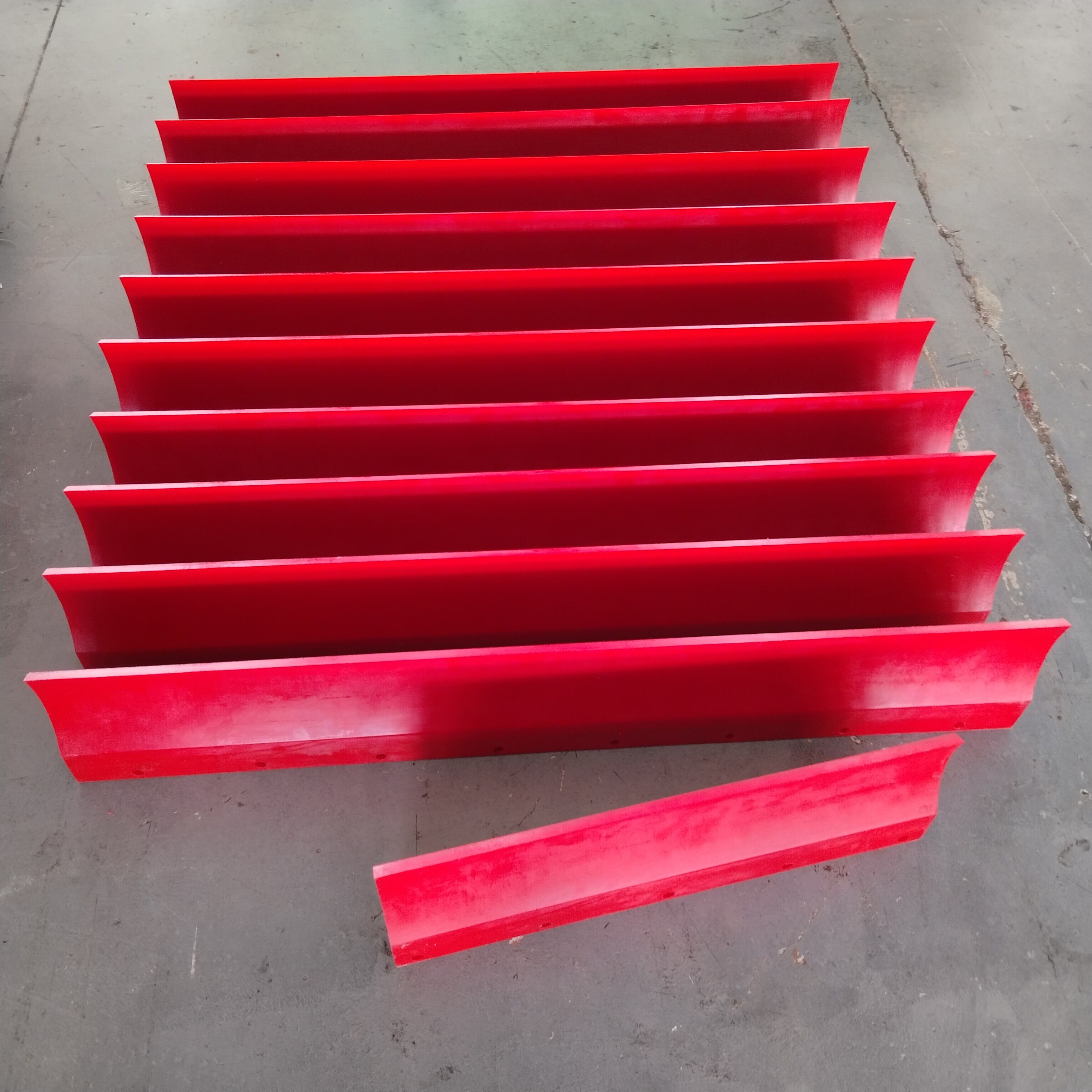

Щетки для очистки конвейерных лент в действии

Щетки для очистки ленточного транспортера представляют собой высокоэффективный винтовой приводной очиститель щеткой, повышающий производительность и делающий очистку конвейерной ленты быстрой и простой для широкого спектра промышленных применений. Эти щетки работают так, что жесткость ленты заставляет мелкие щетинки колебаться и поднимать частицы, сохраняя при этом частицы, которые будут перенесены обратно или сметены стационарными щетками. Щетки для очистки ленточных конвейеров известны своей универсальностью, они предотвращают и удаляют накопление материала на ленте, снижая простои при обслуживании оборудования. Ощутимый пример можно наблюдать в успешном использовании этих щеток в установках с липкими или волокнистыми материалами, с которыми другие очистители не справились бы. Подробные характеристики щетки включают измерения прочности щетки и метод крепления, которые могут быть адаптированы под потребности эксплуатации. Эта гибкость сделала их одними из самых популярных типов конвейерных лент, отличных по низкой потребности в обслуживании и высокой эффективности.

Специальные моющие средства для уникальных применений

Специальные моющие средства разработаны для решения конкретных проблем, возникающих с определёнными материалами и ситуациями на конвейерных линиях. На сегодняшний день существует множество специальных чистящих средств, которые были созданы за годы для удовлетворения потребностей определённых отраслей, таких как горнодобывающая промышленность, пищевая переработка и переработка отходов. Исследования показывают, что такие специализированные решения повысили операционную эффективность и безопасность, преодолевая уникальные характеристики сложных материалов, таких как масло, мелкие порошки или коррозионно-активные жидкости, с которыми обычные моющие средства не могут справиться. Выбор правильного чистящего средства важен и должен основываться на состоянии транспортного ремня и условиях эксплуатации. Эксперты в данной области прогнозируют постепенное развитие внутри отрасли очистки, с акцентом на легкую адаптируемость к потребностям бизнеса, а также соблюдение экологических норм. Учитывая такие изменения, компании могут обеспечить «правильную» обрабатывающую среду для достижения максимальной производительности.

Операционные преимущества за пределами предотвращения повреждений

Повышенная эффективность благодаря линейным вибрационным экранам

Линейные вибрационные экраны — это отличный продукт с высокой объемной пропускной способностью и идеально подходят для очистки систем МHP, так как они также отлично работают в сочетании с системами очистки МHP. Вместе эти экраны выполняют функцию фильтрации материала, пропуская только желаемый материал по транспортеру и минимизируя обратное перемещение. Исследования, проведенные на тему разлива материалов на конвейерных лентах, подтверждают эффективность линейных вибрационных экранов в обрабатывающей промышленности, а их механическая и логическая простота может обеспечить существенное сокращение разливов материалов, до 70%[необходим источник]. Например, такая технология экранов постепенно удаляет мусор, тем самым повышая общую надежность системы. Улучшение показателей производительности также подтверждается серией инфографики, демонстрирующей прогресс в увеличении времени безотказной работы, меньшем обслуживании и т.д.

Повышение безопасности через контроль загрязнений

Загрязнение является ключевым риском во всех транспортных системах, и эффективные решения по поддержанию чистоты значительно способствуют обеспечению безопасности операций. Эпидемиологические исследования показали, что чем выше уровень загрязнения, тем чаще происходят несчастные случаи на рабочем месте, что доказывает необходимость более мощных очистителей. [требуется цитата] Эти системы удаляют остатки и потенциальные загрязнители, делая ваше рабочее место безопаснее, без риска скольжения и пылевых взрывов — это часто отмечают специалисты по безопасности. Рекомендации этих профессионалов подтверждают эффективность современного оборудования для очистки в поддержании безопасной и здоровой среды, и они стали бесценными для промышленных операций.

Экономия затрат за счет снижения износа

Хорошие системы «очистки конвейерных лент» могут сэкономить компании значительные суммы денег, значительно снижая износ оборудования. Исследование условий работы конвейера обсудит, как уменьшение износа может привести к существенной экономии на расходах по обслуживанию и увеличению срока службы ленты, что сократит количество дорогих покупок новых лент [требуется источник]. Вышеизложенное также подтверждается конкретными данными отраслевых отчетов — они показывают, что эксплуатационные расходы можно сократить на 25% за счет внедрения современных решений для очистки. Как рекомендуют специалисты, включение бюджета этих систем в раздел «техническое обслуживание» считается стандартной практикой при планировании работы конвейера, так как его окупаемость намного превышает стоимость приобретения — что трансформирует подходы к техобслуживанию и финансовым планам в таких структурированных областях.

Стратегии обслуживания для долгосрочной защиты

Протоколы регулярного осмотра

Строгие процедуры осмотра играют ключевую роль в жизни ленточного конвейера. Эти правила являются мерами предосторожности, которые помогают предотвратить мелкие проблемы до того, как они станут большими. Стандартизованные списки проверок должны быть исчерпывающими и охватывать все части конвейера, от ленты до роликов и опорных катков, а также до приводных единиц. Регулирующие органы и отраслевые стандарты устанавливают разные частоты для осмотров, от ежедневного визуального осмотра до более строгих ежемесячных или квартальных осмотров. На сегодняшний день компании, внедрившие проактивное обслуживание, имеют множество отзывов о том, как надежность их системы увеличилась, а оборудование завода работает дольше. (Эти процедуры не только предотвращают неэффективные простои, но также минимизируют непредвиденные простои, помогая поддерживать постоянную работу конструкций.)

Циклы настройки и замены лопастей

Правильная настройка NEW1953 ножа критически важна для обеспечения эффективной работы очистителя конвейерного ремня, что влияет на всю систему. Поддержание правильного угла и натяжения позволяет очистителям максимально использовать свою эффективность и сократить износ лезвий. Необходимо иметь цикл замены на основе рабочих условий, причем чем тверже или грубее условия, тем раньше рекомендуется замена. Необходимо отслеживать признаки износа, такие как снижение качества очистки или видимый износ лезвия. Эксперты рекомендуют создавать программы профессионального обучения на уровне рабочих, чтобы сосредоточиться на обслуживании лезвий и предоставить работникам навыки для корректных настроек и замены лезвий. Эти профилактические меры поддерживают эффективность очистки системы и продлевают срок службы конвейерных лент.

Синергия Комплектующего Оборудования

Успешная работа конвейерного belts может влиять на производство и прибыль компании через интеграцию других дополнительных аксессуаров, таких как очистители ленты и отслеживающие продукты. Синергия различных частей, таких как линейный вибрационный экран и щетки для снятия ленты, улучшает рабочую способность. Вот один пример: правильно настроенная линия может привести к значительному сокращению отходов и переноса материала, что делает её высокоэффективной в эксплуатации. В результате исследования пришли к выводу, что системы, поддерживаемые дополнительным оборудованием, более производительны и требуют меньше обслуживания. Интеграция оборудования развивается благодаря технологическим достижениям, предоставляющим новые решения для увеличения синергии системы. С развитием технологии конвейерного оборудования именно общее улучшение системы позволит максимально использовать интегрированные конвейерные операции для обеспечения устойчивости и надёжности со временем.