مکانیسمهای آسیب به باند و مداخله تمیزکننده

برگشت ماده و تجمع مواد

برگشت ماده یک رخداد شایع در باند های نقاله است، زیرا ماده ای که در نقطه ی آزادسازی منتقل نمی شود، باعث می شود باند زیر سایر قطعات نقاله مثل رول ها و توری ها جابجا شود. مدیریت این ماده باقیمانده در عملیات بسیار دشوار است و باعث خرابی باند های نقاله و افزایش هزینه ی نگهداری می شود. تحلیل نشان می دهد که در برخی صنایع، تا ۱۰٪ از ضایعات مواد به برگشت ماده نسبت داده می شود، که فشار سنگینی بر لجستیک و سودآوری می گذارد. راه حل: کاربرد تمیزکننده ی باند پاسخگویی ترین راه حل است، که به طور اساسی مسائل برگشت ماده را کاهش می دهد و این مشکل شایع و مهم را جلوگیری می کند. به عنوان مثال، شرکت های معادن کاهش چشمگیر هزینه های نگهداری را زمانی مشاهده کرده اند که با استفاده از سیستم های تمیزکننده ی سنگین به مسئله ی برگشت ماده حمله کرده اند، که به وضوح منافع مقابله با این مسائل در ابتدا را نشان می دهد.

استخراج توسط ذرات باقیمانده

ذرات باقیمانده ناپاک شده روی باند های نقاله می توانند سبب خستگی سنگین شوند، که سرعت خرج شدن باند را افزایش می دهد و طول عمر آن را کاهش می دهد. مطالعات صنعتی گزارش داده اند که خستگی ناشی از ذرات باقیمانده می تواند طول عمر مورد انتظار یک باند را به مقدار 30 درصد کاهش دهد. اهمیت اندازه گیری مداوم سطح خستگی با تکنیک های اندازه گیری خاص برای جلوگیری از آسیب زودهنگام باند وجود دارد. روش هایی مانند پروفایل گیری سطحی و بررسی بصری می توانند به نظارت و رسیدگی به خستگی کمک کنند. علاوه بر این، موارد استفاده از صنایع از تمیزکننده های باند پیشرفته تر نشان داده است که مؤلفه های تمیزکننده باند می توانند آسیب مربوط به خستگی را به طور کافی کاهش دهند و بنابراین طول عمر کاربردی باند نقاله را افزایش دهند.

عدم هماهنگی ناشی از تجمع توده

انباشت زائدات هنگام ناهم محوری تسمه ها امری رایج است و بر روی عملکرد موثر و ایمنی تسمه نقاله تأثیر می گذارد. این تنظیم نادرست منجر به فرسودگی زودرس، افزایش هزینه های انرژی و مسائل ایمنی مرتبط با انحراف تسمه می شود. به کارگیری یک رویکرد یکپارچه در بهداشت بسیار مهم است تا این مشکل کنترل شود. متخصصان معتقدند که یک دستگاه تمیزکننده خوب می تواند احتمال ناهم محوری را با جلوگیری از انباشت زائدات که می تواند مانع بارگذاری صحیح تسمه شود، کاهش دهد. علاوه بر این، یک مطالعه اخیر انجام شده توسط متخصصان میدانی نشان می دهد که بین سیستم های تمیزکننده مؤثر و حداقل ناهم محوری ارتباط وجود دارد و بر لزوم انجام به موقع تعمیرات تسمه نقاله ها تأکید می کند.

انواع سیستمهای پاککننده نوار ترنسپورتر

نقش تمیزکننده اولیه و ثانویه

شناسایی تمیزکنندههای اصلی و ثانویه به منظور حفظ یک سیستم تمیزکاری کمربندی موثر بسیار حیاتی است. ابتدا، تمیزکنندههای اصلی در پولی هد قرار داده میشوند تا بزرگترین اندازه حملوشو را از کمربند بردارد. آنها با شیرجههای سنگین ساخته شدهاند که برای کاربردهای تمیزکاری سخت مناسب هستند. تمیزکنندههای ثانویه دورتر از خط نصب میشوند و برای برداشتن هر مادهای که پس از نقطه تمیزکننده اصلی روی کمربند باقی میماند، استفاده میشوند. ترکیب یک تمیزکننده اصلی و ثانویه به صورت متوالی میتواند جریان تمیزکاری را افزایش دهد، به ویژه در کاربردهایی که حملوشو زیادی وجود دارد یا ماده نازکی با محتوای بالای آهک یا سیمان وجود دارد. به طور واقعی، مطالعات نشان دادهاند که استفاده از یک سیستم تمیزکاری اصلی و ثانویه میتواند حملوشو را تا ۹۰ درصد کاهش دهد، که در نهایت هزینههای نگهداری/کار و همچنین عمر خدمت کمربند منتقلکننده را افزایش میدهد.

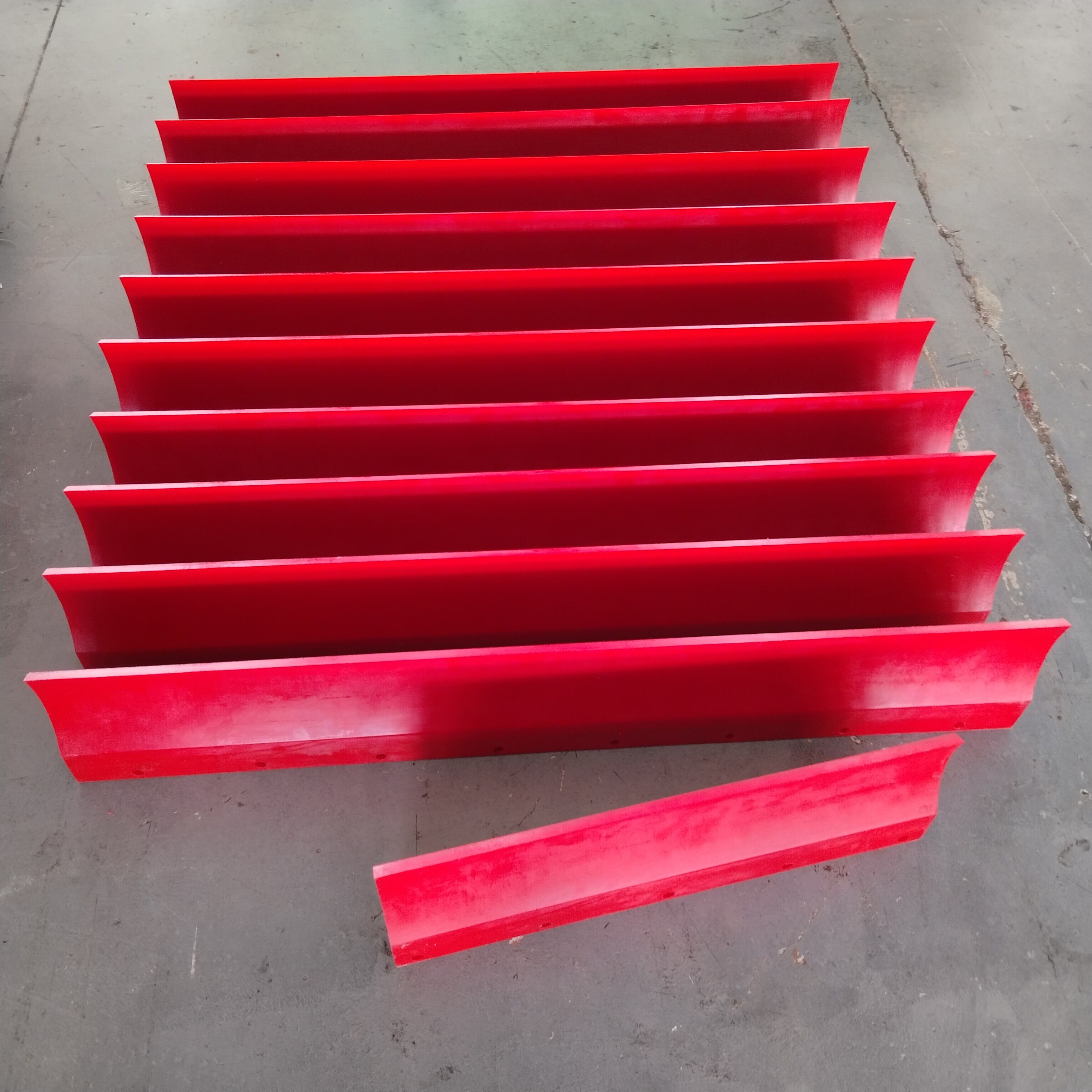

چرمهای تمیزکننده کمربند در عمل

فرشهای پاککننده نوار بندی یک ابزار پاکسازی مارپیچی با کارایی بالا هستند که به افزایش تولیدیت کمک میکنند و پاکسازی نوار بندی را سریع و آسان میسازند، برای طیف گستردهای از کاربردهای صنعتی. این فرشها در حالی که سختی نوار باعث میشود موهای نازک آنها لرزش کرده و ذرات را بلند کرده و ذخیره کند، ذرات دیگری که بازگردانده میشوند یا به فرشهای ثابت میچسبند. فرشهای پاککننده نوار بندی به جهت انعطافپذیری خود شناخته شدهاند و جلوگیری و حذف تجمع مواد محصولات روی نوار را تأمین میکنند، که این موضوع زمان دستگاههای متوقف شده را کاهش میدهد. یک مثال قابل لمس در موفقیت استفاده از آنها در نصبهایی که شامل مواد چسبنده یا الیافی هستند که پاککنندههای دیگر قادر به حل آن نیستند. ویژگیهای دقیق فرش شامل اندازهگیری قدرت فرش و روش نصب که میتوانند بر اساس نیازهای خدماتی تنظیم شوند. این انعطافپذیری علت شده است که آنها یکی از انواع محبوبترین فرشهای نوار بندی باشند و برای نگهداری کم و کارایی بالا مناسب هستند.

شوندههای ویژه برای کاربردهای منحصر به فرد

میشویندههای تخصصی طراحی شدهاند تا مشکلات خاصی که با مواد و شرایط خاص در خطوط نقاله ظاهر میشوند، را حل کنند. امروزه تعداد زیادی از میشویندههای تخصصی وجود دارد که طی سالها توسعه یافتهاند تا نیازهای صنایع خاصی مثل معادن، پردازش غذا و بازیابی را برآورده کنند. مطالعات موردی نشان میدهند که این نوع راهحلهای تخصصی کارایی عملیاتی و ایمنی را بهبود بخشیده است، با غلبه بر ویژگیهای منحصر به فرد مواد دشوار مانند روغن، پودرها یا مایعات خوردگی که میشویندههای معمولی نمیتوانند با آنها سر و کار داشته باشند. انتخاب میشوینده مناسب مهم است و باید بر اساس سلامت باند نقاله و شرایط عملیاتی انجام شود. خبرگان در این حوزه پیشرفت تدریجی در صنعت تمیزکاری را پیشبینی کردهاند، با تأکید بر سازگاری آسان محصولات با نیازهای کسبوکار و همچنین رعایت مقررات زیستمحیطی. با دقت به چنین تغییرات، کسبوکارها میتوانند محیط پردازش مناسبی را برای دستیابی به بهرهوری بالا ایجاد کنند.

مزایای عملیاتی فراتر از جلوگیری از آسیب

کارایی بیشتر با استفاده از صفحات ارتعاشی خطی

صفحات ارتعاشی حرکت خطی محصولی با ظرفیت حجمی عالی هستند و برای تمیز کردن سیستمهای MHP مناسب هستند، زیرا هنگام ترکیب با سیستمهای تمیزکننده MHP نیز به خوبی عمل میکنند. این صفحات نقشی در فیلتر کردن مواد دارند که فقط مواد مورد نیاز را اجازه میدهد تا در طول مسیر منتقل شود و حمل و نقل بازگشتی را کاهش میدهد. مطالعات انجامشده درباره پاشیدگی مصالح روی باند نقاله، شاهد کارایی صفحات ارتعاشی خطی در بخش پردازش هستند و سادگی مکانیکی و منطقی آنها میتواند کاهش قابل توجهی در پاشیدگی مصالح، تا حدود 70 درصد، ایجاد کند. به عنوان مثال، این فناوری صفحهای به طور تدریجی مواد زباله را جدا میکند که این موضوع بهبود قابلیت اطمینان سیستم کلی را افزایش میدهد. اعداد عملکردی بهبود یافته نیز از طریق سری از نمودارهای اطلاعاتی تأیید شده است که پیشرفت در زمان کار، کاهش نگهداری و بیشترین کارایی را نشان میدهد.

بهبود ایمنی از طریق کنترل آلودگی

آلودگی یکی از ریسکهای اصلی در سراسر سیستمهای تراپی است و راهحلهای مؤثر پاکایی نقش بزرگی در نگهداری از عملیاتها به صورت ایمن دارند. مطالعات اpidemiological نشان داده است که هرچه سطح آلودگی بیشتر باشد، فرکانس حادثهها در محیط کار نیز افزایش مییابد، که ضرورت استفاده از تمیزکنندههای قدرتمندتر را ثابت میکند.[نیاز به ارجاع] این سیستمها با برداشتن باقیماندهها و آلودگیهای پتانسیل، محیط کار شما را ایمنتر و بدون اغتشاش و انفجار گرد و غبار میکنند، که یک نکته متداول میان متخصصان ایمنی است. توصیههای این متخصصان شواهدی بر کارآمدی تجهیزات پاککنی پیشرفته در نگهداری از محیط ایمن و سالم هستند و آنها به طور غیرقابل انکار در عملیاتهای صنعتی ارزشمند شدهاند.

Besparingen op kosten door verminderde slijtage

سیستمهای خوب تمیزکننده «نوار نقاله» میتوانند با کاهش بسیار زیاد سایش تجهیزات، پول زیادی را برای شرکتها ذخیره کنند. بررسی شرایط کاری نوار نقاله به بحث درباره این موضوع میپردازد که چگونه کاهش سایش میتواند صرفهجویی بزرگی در هزینههای تعمیر و نگهداری به دنبال داشته باشد و همچنین عمر نوار را افزایش داده و نیاز به خرید نوارهای گرانقیمت را کاهش دهد [نیازمند منبع]. مطلب فوق همچنین با دادههای دقیقی از گزارشهای صنعتی پشتیبانی میشود — که نشان میدهند هزینههای عملیاتی را میتوان با به کارگیری راهکارهای پیشرفته تمیزکننده تا 25٪ کاهش داد. همانطور که متخصصان توصیه میکنند، در نظر گرفتن بودجه این سیستمها در قالب «کارهای نگهداری» استاندارد محسوب میشود، وقتی عملیات یک نوار نقاله برنامهریزی میشود، زیرا بازگشت سرمایه این سیستمها بسیار بیشتر از هزینه خرید آنهاست — که این امر منجر به تحول در روشهای نگهداری و برنامهریزیهای مالی برای چنین بخشهایی میشود.

استراتژیهای نگهداری برای حفاظت بلندمدت

پروتکلهای بازرسی منظم

رویههای بررسی صریع نقش کلیدی در طول عمر یک باربرنده نواری ایفا میکند. این روالها احتیاطهایی هستند که کمک میکنند قبل از اینکه مشکلات کوچک به مشکلات بزرگ تبدیل شوند، جلوگیری کنیم. فهرستهای بررسی استاندارد باید جامع باشند و شامل تمام قسمتهای باربرنده از نوار، تا رولها و گلولهها، تا واحدهای پушش باشند. مراکز نظارت و استانداردهای صنعتی فرکانسهای مختلفی برای بررسی مشخص کردهاند، از بررسی دیداری روزانه تا بررسیهای دقیقتر ماهانه یا سهماهه. تا حالا شرکتهایی که نگهداری پیشگیرانه اجرا کردهاند، شاهدان بیشماری دارند که نشان میدهد چگونه قابلیت اعتماد سیستم آنها افزایش یافته و تجهیزات کارخانه طولانیتر مدت زمان میکشد. (این روالها فقط دورههای ناکارآمد را جلوگیری نمیکنند، بلکه میتوانند دورههای ناپیوسته غیرمنتظره را کاهش دهند و کمک کنند ساختارها به طور مداوم کار کنند.)

چرخههای تنظیم و جایگزینی تیغ

تنظیم صحیح قطعکننده NEW1953 برای ارائه عملکرد مناسب ماسهبردار نوار، که به سیستم کلی تأثیر میگذارد، ضروری است. با حفظ زاویه و فشار مناسب، ماسهبردارها میتوانند کارایی تمیزکاری خود را به حداکثر برسانند و سربار روی چاقوها را کاهش دهند. پیشنهاد میشود که چرخه جایگزینی بر اساس شرایط عملیاتی تعیین شود و هرچه شرایط سختتر یا خشنتر باشد، جایگزینی به زودی تر پیشنهاد میشود. نظارت بر شاخصهای سربار لازم است، مانند کاهش کیفیت تمیزکاری یا سربار مرئی روی چاقو. متخصصان توصیه میکنند برنامههای آموزشی شغلی را در سطح نیروی کار برقرار کنند تا تمرکز روی نگهداری چاقو تیز شود و به کارگران مهارت لازم برای تنظیمات و جایگزینی چاقوها به صورت مؤثر ارائه شود. این اقدام پیشگیرانه کارایی تمیزکاری سیستم را حفظ میکند و همچنین عمر نوارهای تراپیزی را افزایش میدهد.

همسنجش تجهیزات مکمل

عملکرد موفقیتآمیز یک باند نقال میتواند از طریق ادغام دیگر لوازم مکمل مانند تمیزکنندههای باند و محصولات ردیابی، بر تولید و سود شرکت تأثیر بگذارد. هماهنگی بخشهای مختلف مثل صفحه نوسانی خطی و فرشهای استخوانبردار باند، کارایی را بهبود میبخشد. یک مثال از این موضوع این است که تنظیم صحیح یک خط میتواند منجر به کاهش قابل توجه زباله و بازگشت حمل شود، بنابراین عملکرد آن بسیار کارآمد خواهد بود. در نتیجه، مطالعات موردی به نتیجه رسیدهاند که سیستمهایی که توسط ماشینهای مکمل پشتیبانی میشوند، عملکرد بالاتری دارند و نیازمند نگهداری کمتری هستند. ادغام تجهیزات به دلیل پیشرفت فناوری در حال تکامل است: ارائه راهحلهای نوینی که هماهنگی سیستم را افزایش میدهد. با تکامل فناوری تجهیزات نقال، بهبود سیستم کلی بهرهبرداری از عملیات نقال ادغامشده را تضمین خواهد کرد تا پایداری و قابلیت اعتمادپذیری در طول زمان تأمین شود.