Механізми пошкодження ременя та втручання чистильників

Залишки матеріалу та його накопичення

Забруднення є поширеним явищем у конвеєрних системах, коли матеріал, який не пересувається у точці вивантаження, призводить до зсуву ременя під іншими компонентами конвеєра, такими як валки та барабани. Дуже складно обробляти такий залишковий матеріал під час експлуатації, при цьому шкодиться конвеєрне ременя та зростають витрати на техобслуговування. Аналіз показує, що в деяких галузях до 10% втрат матеріалу можна приписати забрудненню, що ставить під загрозу логістику та прибутки. Заходи Применення чистильника ременя є найефективнішим рішенням, що фундаментально мінімізує проблеми забруднення, предотвращаючи цю значну, поширenu проблему. Наприклад, горні підприємства зафіксували значний спад витрат на техобслуговування, коли активно боролися з проблемами забруднення за допомогою потужних систем очищення, що чітко демонструє переваги вирішення проблем забруднення на початкових етапах.

Знос від залишкових частинок

Нерозповсюджені залишкові частинки на транспортерних пасах можуть призводити до сильного зношення, прискорюючи знос паса і скорочуючи його термін служби. Промислові дослідження зазначили, що незаперечний знос від залишкових частинок може зменшити очікувану тривалість життя паса на 30%. Важливо, щоб рівень зношення безперервно вимірювався спеціальними методами вимірювання для запобігання ранньому пошкодженню паса. Методи, такі як профілювання поверхні та візуальна перевірка, дозволяють відстежувати та вирішувати проблему зношення. Крім того, приклади використання більш передових очисників пасів у промисловості показали, що компоненти очисника паса ефективно зменшують шкоду, пов'язану з зношенням, і таким чином продовжують робочий термін служби транспортерного паса.

Невідповідність через накопичення сміття

Накопичення сміття є поширеним явищем при відхиленні ременів від вірту і впливає на ефективність та безпеку роботи конвеєра. Це невідповідне налаштування призводить до раннього зношення, більших енергозатрат та проблем з безпекою, пов'язаних з відхиленням ременя. Впровадження інтегрованого підходу до санітарного обслуговування є ключовим для керування цією проблемою. За даними експертів, добре спроектований чистильник ременя може зменшити ризик відхилення, запобігаючи накопиченню сміття, яке може заваджувати правильній загрузці ременя. Крім того, недавнє дослідження, проведене полевими експертами, виявило зв'язок між ефективними системами очищення та мінімальним відхиленням, що акцентує необхідність своєчасного технічного обслуговування конвеєрів.

Типи систем очищення конвеєрних пасів

Ролі первинних та вторинних чистильників

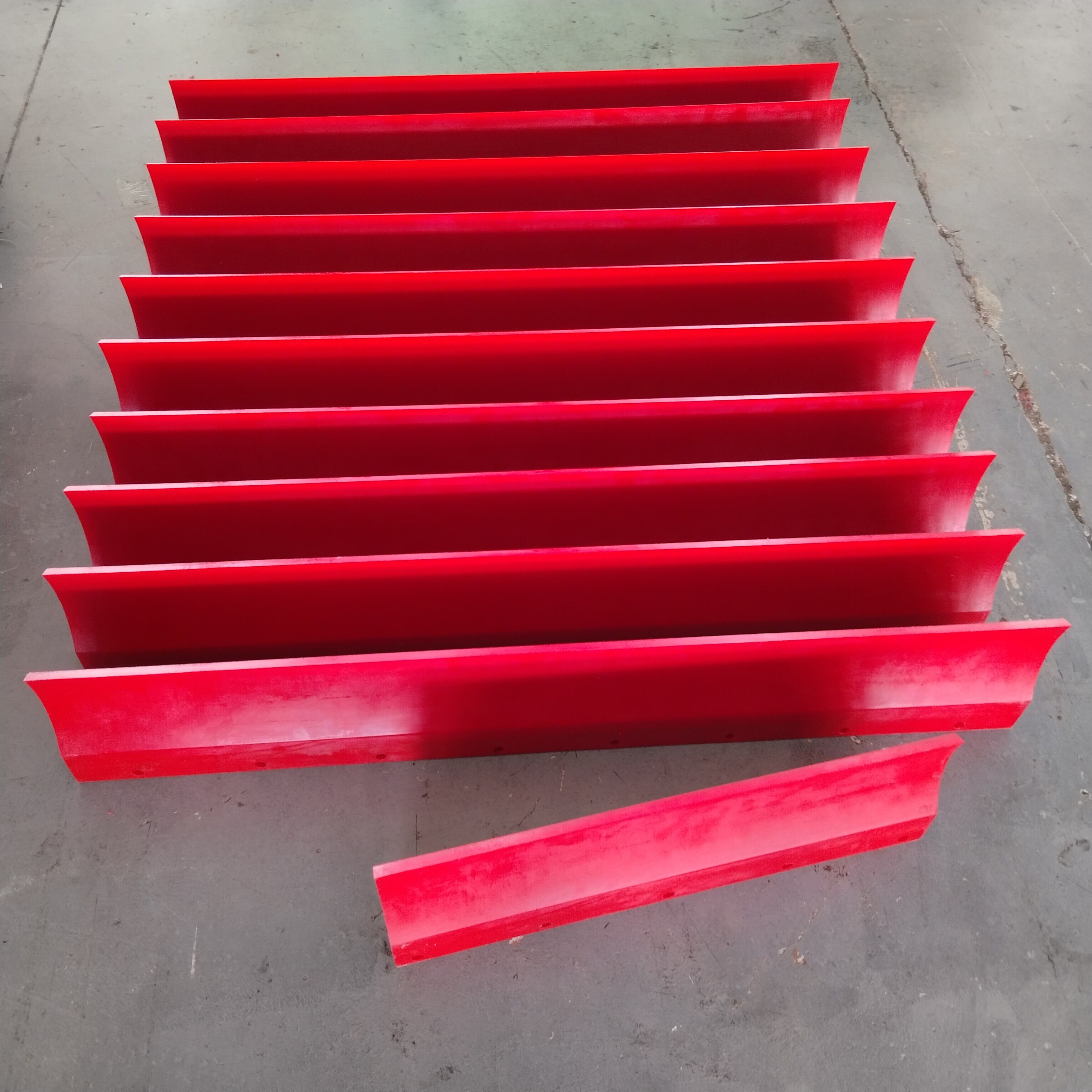

Визначення головних та вторинних очисників є критичним для підтримки ефективної системи очищення ременя. По-перше, головні очисники розміщуються на гальмівному барабані, щоб видалити найбільшу кількість залишків з ременя. Вони виготовлені з важкодутних лезів для складних завдань очищення. Вторинні очисники встановлюються далі по лінії і використовуються для видалення будь-яких матеріалів, які залишилися на ремені після головного очисника. Комбінування головного та вторинного очисників у послідовності може збільшити потужність очищення, особливо у випадках, коли є значний залишок або мелкий матеріал з високим вмістом вапна чи цементу. Насправді, дослідження довели, що використання системи очищення з головним та вторинним очисниками може зменшити залишок до 90 відсотків, що остаточно зменшує витрати на обслуговування/роботу, а також продовжує термін служби конвеєрного ременя.

Щетки для очищення ременя в дійсності

Щітківки для очищення стрічкових ременів — це надзвичайно ефективні гелікальні щітки-очисники, які збільшують продуктивність та роблять очищення конвеєрного ременя швидким і простим для широкого спектру промислових застосувань. Ці щітки працюють так, що жорсткість ременя змушує мінливі волокна рятувати частинки, одночасно задержуючи частинки, які будуть повернуті назад або щітковані у статичні щітки. Щітківки для очищення стрічкових ременів відомі своєю універсальністю, вони запобігають та прибирають накопичення матеріалу на ремені, зменшуючи простої для підтримки обладнання. Практичний приклад можна оцінити за їх успішним використанням у встановленнях з липкими або волокнистими матеріалами, з якими інші чистильники не справилися би. Детальна характеристика щітки включає вимірювання сили щітки та метод кріплення, який можна адаптувати під потреби сервісу. Ця гнучкість зробила їх одними з найбільш перевагованих типів конвеєрних ременів, які відмінно підходять для малозабезпечення та високої ефективності.

Спеціальні очисники для унікальних застосувань

Спеціальні чистники призначені для вирішення конкретних проблем, що виникають з певними матеріалами та ситуаціями на конвеєрних лініях. Сьогодні існує багато спеціальних чистників, які були розроблені протягом років для задовolenня вимог певних галузей, таких як гірницеве справжнiстування, переробка їжі та рециклінг. Кейси показують, що такий тип спеціальних розв'язків покращив операційну ефективність та безпеку, подолуючи унікальні характеристики складних матеріалів, таких як масло, мелкі порошки або корозійні рідини, з якими звичайні чистники не можуть боротися. Вибір правильного чистника важливий і повинен залежати від цілісності транспортного ременя та умов експлуатації. Експерти в секторі прогнозують поступовий розвиток у галузі чистки, з акцентом на легку адаптацію до потреб бізнесу, а також з урахуванням екологічних регуляцій. Ураховуючи такі зміни, підприємства можуть забезпечити 'правильне' процесне середовище для досягнення Максимальної продуктивності.

Операційні переваги за межами предотвращення пошкоджень

Збільшена ефективність завдяки лінійним вibrating екранам

Лінійні вibrating екрани — це чудовий продукт з великою об'ємною ємністю і ідеальний для очищення систем MHP, оскільки вони також добре працюють у сполученні з системами очищення MHP. Разом ці екрани діють, фільтруючи матеріал, дозволяючи продовжувати рух лише бажаному матеріалу та мінімізуючи непотрібне повернення. Дослідження, проведенні на тему викидання матеріалу з конвеєрного ременя, є підтвердженням ефективності лінійних вibrating екранів у процесному секторі, а їх механічна та логічна простота [джерело] може досягти значного зменшення викидання матеріалу, як до 70% [потрібне джерело]. Наприклад, така технологія екранів служить для поступового відсіювання сміття, таким чином покращуючи загальну надійність системи. Покращені показники продуктивності також підтверджуються серією інфографік, що демонструють прогрес у стосунках до часу без простоїв, меншого сервісу та більшої ефективності.

Покращення безпеки шляхом контролю загадження

Загадження є ключовим ризиком у системах конвеєрів, і ефективні рішення щодо чистоти значно сприяють підтримуванню безпечних умов експлуатації. Епідеміологічні дослідження виявили, що чим більше рівень загадження, тим частіше відбуваються нещасні випадки на робочому місці, що підтверджує необхідність більш потужних очисників.[необхідна посилка] Ці системи видаляють залишки та можливі забруднювачі, роблячи ваше робоче місце безпечнішим, а також захищаючи від скользяння та пилових вибухів — це загальна позиція фахівців з безпеки. Рекомендації цих фахівців свідчать про ефективність сучасного обладнання для очищення, яке допомагає підтримувати безпечну та здорову навколишню середовищу, ставши незамінними для промислових операцій.

Збереження коштів завдяки зменшенню зносу

Добри системи «очищення ременя» можуть заекономити компаніям значні гроші, значно зменшуючи витрати обладнання. Дослід робочих умов конвеєрів обговорить, як зменшення витрат може призвести до великих економій у витратах на технічне обслуговування та продовжити термін служби ременя, зменшуючи кількість дорогих покупок ременів [потрібен джерело]. Вище наведене підтверджується конкретними даними з відомих відомих індустріальних звітів - що показує, як операційні витрати можна зменшити на 25%, використовуючи сучасні рішення для очищення. Як радять спеціалісти, враховувати бюджет цих систем у «роботу техобслуговування» є стандартом при плануванні операцій конвеєра через те, що його повернення кошту набагато перевищує вартість придбання - що перетворює практики техобслуговування та фінансове планування для таких структурованих областей.

Стратегії техобслуговування для довгострокової охорони

Регулярні протоколи перевірки

Строгі процедури перевірки грають ключову роль у житті транспортного конвейера. Ці настанови є захопами, які допомагають запобігти малим проблемам, перш ніж вони стають великими. Стандартизовані списки перевірок повинні бути всебічними і охоплювати всі частини конвейера, від стрічки, до барабанів і роликів, до приводних одиниць. Регуляторні органи та відраслові стандарти визначають різні частоти перевірок, від щоденної візуальної перевірки до більш суворої щомісячної або квартальної перевірки. На даний момент компанії, які впровадили проактивне обслуговування, мають безліч свідоцтв про те, як збільшилася надійність їх системи, а обладнання заводу працює довше. (Ці процедури не тільки запобігають неефективним простоям, але також можуть мінімізувати непередбачувані простої, допомагаючи тримати конструкції постійно в роботі.)

Цикли налаштування і заміни лезь

Правильна настройка NEW1953 розрізного пристрою є важливою для забезпечення ефективної роботи чистильника ременя, що впливає на всю систему. Забезпечуючи правильний кут і натяг, чистильники можуть максимально збільшити свою очисну ефективність та зменшити знос лез. Крім цього, рекомендується встановлювати цикл заміни на основі операційних умов, і чим важкішими або грубішими є умови, тим швидше рекомендується провести заміну. Необхідно стежити за показниками зносу, такими як зниження якості очищення або видимий знос лез. Експерти радять створювати програми навчання персоналу на рівні працівників, щоб підвищити увагу до технічного обслуговування лез та надати працівникам необхідні навички для ефективного внесення змін та заміни лез. Ця профілактична міра забезпечує ефективне очищення системи, а також продовжує термін служби конвеєрних ременів.

Синергія додаткового обладнання

Успішна робота транспортерної стрічки може впливати на виробництво та прибутки компанії через інтеграцію інших доповнених аксесуарів, таких як чистильці стрічок та трекуючі продукти. Синергія різних частин, таких як лінійний вibratory screen та щетки для зняття стрічки покращує працездатність. Один з прикладів цього - правильно налаштована лінія може призвести до значного зменшення викидів та залишків, тому вона дуже ефективна у споживанні. Як результат, вивчення конкретних випадків прийшло до висновку, що системи, підтримувані допоміжним обладнанням, більш продуктивні та потребують меншого обслуговування. Інтеграція обладнання розвивається завдяки технічним досягненням: надаючи нові рішення, які збільшують синергію системи. З розвитком технологій транспортерного обладнання саме загальні покращення системи дозволять максимально використовувати інтегровані операції транспортера, щоб забезпечити стійкість та надійність з часом.