Kako frekvencija vibracija utiče na efikasnost sitiranja kod poliuretanskih sita za vibraciju

Stratifikacija materijala i separacija čestica pri različitim frekvencijama

Frekvencija na kojoj ovi vibrirajući ekrani rade čini svu razliku kada je u pitanju način na koji se materijali razdvajaju. Frekvencija od oko 15 do 18 Hz je ona pri kojoj stvari najbolje funkcionišu za većinu operacija. Taj optimalni opseg omogućava da se veće komade pomjeraju prema gore, dok manji djelići prolaze kroz otvore na ekranu, stvarajući dobre slojeve materijala. Međutim, ako se pređe preko 22 Hz, pojavljuju se problemi. Prema časopisu Mineral Processing Journal iz prošle godine, separacija se pogoršava za oko 18% jer cijeli sistem previše vibrira, zbog čega se čestice srednje veličine zaglave između slojeva umjesto da pravilno prođu kroz njih. Ono što spašava situaciju jeste priroda samog poliuretana. Njegova fleksibilna svojstva održavaju relativno dobru stratifikaciju čak i kada se frekvencije kreću između 12 i 20 Hz, održavajući efikasnost od oko 92 do 95% zahvaljujući tome kako površina otporna na udarce funkcioniše tokom rada.

Principi rezonancije i optimalni frekventni opsezi za ekrane od poliuretana

Dampirajuća svojstva poliuretana stvaraju ono što mnogi nazivaju slatkom točkom za rezonanciju negdje oko 15 do 22 Hz, što značajno povećava nivo produktivnosti. Kada se radi ispod 15 Hz, jednostavno ne postoji dovoljno energije da se ljepljivi materijali pravilno pokrenu kroz sistem. S druge strane, prelazak iznad 22 Hz počinje uzrokovati probleme prebrzo na spojevima ploča gdje se habanje postaje primjetno. Nekoliko terenskih testiranja provedenih u stvarnim kamenolomima za vapnenac pokazalo je da rad na 18 Hz daje približno 22% poboljšanja u kapacitetu u odnosu na tradicionalne statičke metode sita. Ono što ovo čini tako uspješnim je kako poliuretan zapravo apsorbira one dosadne harmonijske izobličenja koja stalno ometaju metalna sita u ovakvim operacijama.

Izvedba u stvarnim uslovima: Povećanje efikasnosti na 15–22 Hz u primjenama u kamenolomima

Kada se radi sa granitom, korištenje poliuretanskih vibrirajućih sita koja rade između 17 i 19 Hz može smanjiti količinu materijala koji treba ponovo procesuirati za oko 30%. Ova sita uspijevaju da odvoje agregatne čestice veličine od 5 do 20 mm sa gotovo savršenom tačnošću od 98%, a također pomažu u sprečavanju začepljenja sita koje nanosi probleme mnogim operacijama. Primjer iz stvarnog svijeta dolazi iz kamenoloma u Brazilu gdje su operatori promijenili svoju postavku sa fiksnog sistema od 25 Hz na sistem koji može prilagoditi frekvenciju između 16 i 20 Hz. Ova jednostavna promjena rezultirala je 14% manjom potrošnjom energije prema Global Aggregates Report 2024, a što je važno, nije uticala na stopu proizvodnje koja je ostala stabilna na 350 tona po satu. Ovo pokazuje koliko veliku razliku održavanje pravog raspona frekvencije može napraviti kako u pogledu efikasnosti tako i u pogledu uštede troškova u operacijama obrade kamena.

Uvođenje pogona sa varijabilnom frekvencijom za optimizaciju u realnom vremenu

VFD-ovi mogu vršiti prilagodbe u stvarnom vremenu oko zadanih vrijednosti, obično unutar plus ili minus 3 Hz, što sistemima znatno olakšava prilagođavanje promjenjivim uslovima. Uzmimo za primjer rudnik cinka u Peruu, gdje su zabilježili skok u stopama iskorištenja između 12 i 18 posto kada su frekvenciju smanjili sa 21 Hz tokom početnog sitiranja na 15 Hz, specifično radi uklanjanja grubih frakcija, kako se kvalitet rude mijenjao tijekom rada. Mogućnost precizne podešavanja ovih postavki zapravo smanjuje habanje koje nastaje radom na maksimalnoj frekvenciji cijelo vrijeme, a što, prema časopisu Mining Equipment Quarterly prošle godine, uzrokuje otprilike 43 posto ranog otkaza ploča. Tako da ovaj pristup ne samo što tehnički bolje funkcioniše, već također znači da oprema dulje traje prije nego što je potrebna zamjena ili veliki popravak.

Izdržljivost poliuretanskog materijala za sita i odziv na različite frekvencije vibracija

Utjecaj visokofrekventnih vibracija na brzinu habanja i vijek trajanja

Kada se poliuretanski vibrirajući ekrani pogone na frekvenciji iznad 22 Hz, habanje se dešava znatno brže zbog dodatnog molekularnog trenja između dijelova. Istraživanje objavljeno u časopisu Tribology International još 2023. godine pokazalo je nešto vrlo značajno: oprema koja je radila na 30 Hz umjesto na 18 Hz imala je ukupno za oko šest mjeseci kraći vijek trajanja. A što se tiče stvarnih stopa habanja, kada se ekrani pogone na tim veoma visokim frekvencijskim opsezima, radi se o više od 2,8 mikrometara po satu. Šta se zapravo dešava na nivou materijala? Polimerni lanci gube poravnanje, formiraju se mikroskopske pukotine i sve se u osnovi brže raspada pod stalnim udarima opterećenja sa visokim brojem ciklusa. Sve to objašnjava zašto timovi za održavanje iskreno brinu kada se oprema tereti preko određenih radnih granica.

Elastično ponašanje poliuretana pod cikličnim opterećenjem

Kada se testira na frekvencijama između 15 i 20 Hz, poliuretan pokazuje izuzetno dobre osobine elastičnog oporavka, vraćajući nazad oko 92% energije koju apsorbira. To je znatno bolje u odnosu na situaciju na višim frekvencijama gdje se vraća otprilike 67%. Niža histereza znači da ovaj materijal zadržava većinu svoje čvrstoće čak i nakon višestrukog opterećenja. Prema nekim nedavnim istraživanjima objavljenim u časopisu Journal of Elastomers prošle godine, uzorci su zadržali približno 85% svoje originalne vlačne čvrstoće nakon što su prošli kroz zaista ogromnih 1,2 miliona ciklusa opterećenja. Za one koji rade u rudarskim operacijama, ovi brojevi imaju veliki značaj, s obzirom da oprema za sita često podnosi između 600 i 800 udara svake minute u tim teškim uslovima.

Dokaz iz terena: 30% duži vijek trajanja na 18 Hz u poređenju sa 25 Hz

Testovi provedeni tokom 14 mjeseci na lokalnoj kamenoj karijeri pokazali su zanimljive rezultate. Ploče koje rade na 18 Hz-ova održavale su debljinu prilično konstantnom, ostvarujući uniformnost od oko 89%. To je priličan skok u odnosu na 61% koji smo vidjeli kada su radile na 25 Hz. Ove razlike zapravo su imale stvaran uticaj na operacije. Ploče su trajale oko 30% duže prije zamjene, a troškovi održavanja smanjili su se za 18 USD po toni. Dublje analiziranje razloga za ovo ukazuje na nešto vezano za sam poliuretan. On najbolje funkcioniše unutar određenih temperaturnih granica, otprilike između -35 stepeni Celzijusa i 60 stepeni Celzijusa. Kada oprema radi na ovim umjerenim frekvencijama, manje je vjerovatno da će doći do iritantnih trajnih deformacija koje mogu uništiti produktivnost kasnije.

Ključni faktori dizajna koji interagiraju sa frekvencijom vibracija kod poliuretanskih vibrirajućih sita

Balansiranje amplitude, ugla nagiba i frekvencije za maksimalnu efikasnost

Postizanje najboljih rezultata znači precizno podešavanje tri glavna faktora: amplituda vibracija između 2 i 5 mm, ugao platforme negdje oko 15 do 25 stepeni i frekvencija postavljena između 15 i 22 Hz. Kada se radi sa mokrim ili ljepljivim materijalom, veće vibracije na nižim brzinama zapravo pomažu da materijal duže ostane na sitima. Međutim, kada je riječ o odvajanju finih čestica, brze vibracije sa manjim pokretima daju znatno bolje rezultate. Većina stručnjaka koji rade sa agregatima smatra da postavljanje mašine na 20 Hz uz amplitudu od oko 3,5 mm daje otprilike 92% tačnu separaciju. Osim toga, ovakva konfiguracija obično smanjuje habanje materijala sita ispod 0,08% po satu, što je logičan aspekt kada se posmatraju dugoročni troškovi.

Uticaj vlažnosti materijala i raspodjele veličine čestica

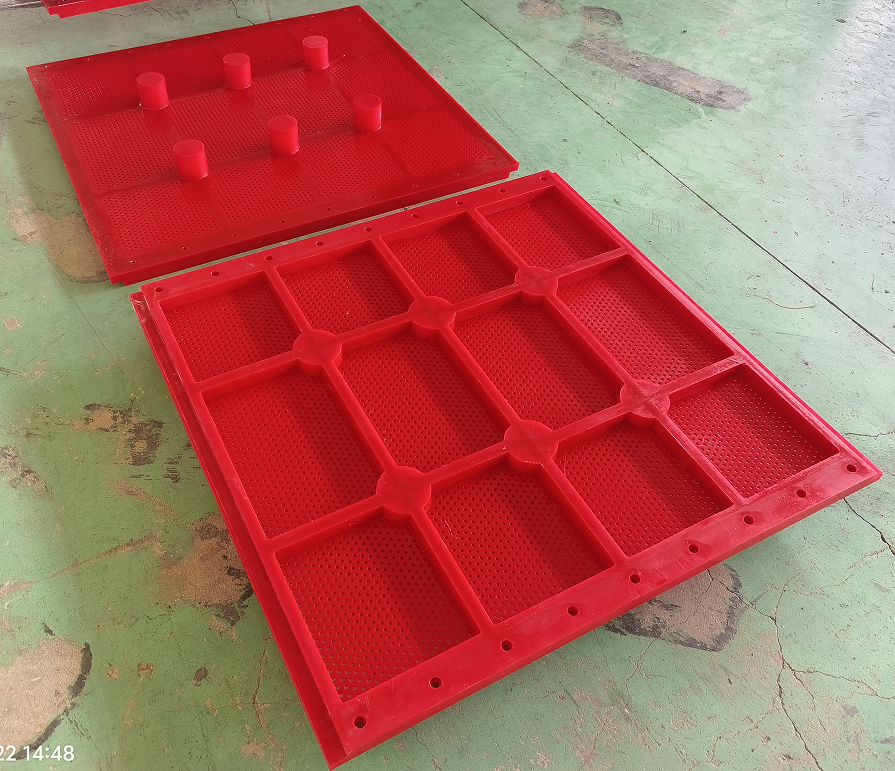

Svojstva materijala koji se obrađuju imaju veliku ulogu u određivanju odgovarajućih postavki frekvencije. Kada se radi sa siroviom koja ima više od 7% vlažnosti, operateri obično moraju smanjiti frekvenciju na niže vrijednosti, oko 17 do 19 Hz, kako bi izbjegli začepljenje sita. Međutim, za sušije čestice u opsegu od 0,5 do 5 mm, bolje ukupne rezultate daje rad na približno 22 Hz. Ovi modularni poliuretanski paneli koje smo nedavno koristili u praksi se pokazali veoma efikasnim pri obradi različitih veličina čestica. Neke stvarne testove u pogonu su također pokazale impresivne rezultate – povećanje kapaciteta od oko 27% kada se frekvencija mašine uskladi sa vrijednošću na 80. percentilu krive raspodjele veličine čestica.

Inženjering pobudnog sistema: Usklađivanje sile, hoda i izlazne frekvencije

Dvostruki eksciteri koji mogu da proizvedu između 90 i 280 kilonewtona centrifužne sile posebno su dizajnirani da dobro rade sa poliuretanskim materijalima koji obično spadaju u opseg tvrdoće od 60 do 80 Shore A. Kada pogledamo uzorke vibracija, postoje jasni dokazi da excitatori sa 25 mm udarcem koji radi na oko 18 hertza mogu smanjiti tačke stresa u ekranskim panelovima za približno 41 posto u poređenju sa tradicionalnim fiksnim modelima. Mnoge nove instalacije sada dolaze opremljene frekvencijskim pretvaračima koji omogućavaju operaterima da prilagode podešavanja za plus ili minus 3 hertza bez gubitka momenta snage. Ova karakteristika postaje posebno važna kada se radi o čvrstim materijalima kao što su slomljeni granit ili gvozdena ruda gdje je održavanje dosledne performanse kritično.

Napredne strategije dizajna za frekvencijski optimizovane poliuretanske vibrujući ekrane

Uređivanje konfiguracije mreža sa operativnim parametrom vibracija

Kada se geometrija mreže ekrana poklopi s pravim parametrima vibracija, performanse postaju primjetno bolje. Veličina otvora također dosta znači. Ona mora uzeti u obzir vrstu separacije koju želimo postići (obično između pola milimetra i tri milimetra), kao i brzinu vibracija (najčešće oko 15 do 25 herca). Nekoliko nedavnih istraživanja pokazalo je zanimljive efekte upravo na 18 herca. Kada ekrani koriste žice debljine 2 mm umjesto uobičajenih debljine 1,5 mm, prema prošlogodišnjem izdanju Vibration Tech Quarterly-a, oni razdvajaju materijale bolje za oko 23 posto. Ova promjena pomaže u smanjenju problema zalepljivanja materijala, a da pri tome ne smanji trajnost cijelog sistema tijekom dugih sati rada.

Korištenje metode konačnih elemenata za simulaciju i predviđanje performansi ekrana

Danas inženjerske ekipe se oslanjaju na metodu konačnih elemenata (FEA) kada žele razumjeti kako se napon širi kroz materijale na različitim frekvencijama. Brojke također govore zanimljivu priču – testovi pokazuju da komponente izložene vibracijama na 20 Hz imaju otprilike 40 posto manje akumulacije napona u svojim spojevima u poređenju s onima koji su izloženi talasima od 28 Hz. Istražujući dublje ovaj fenomen, stručnjaci pokreću simulacije koje obuhvataju više od pola miliona ponavljajućih ciklusa, jednostavno da bi dobili uvid u to koliko dugo ekrani mogu trajati prije nego što se pokvare. Rezultat svih ovih proračuna je zapravo impresivan: predviđanja o vijeku trajanja opreme tačna su unutar granica od oko plus/minus sedam posto. A priznajmo, znati šta će se sljedeće pokvariti čini ogromnu razliku za kompanije koje se bave mineralima, gdje neočekivani prestanci rade ozbiljne gubitke.

Razotkrivanje mita: Zašto viša frekvencija vibracija ne znači uvijek veći protok

Većina ljudi misli da su više frekvencije bolje, ali zapravo sve iznad 22 Hz teži smanjenju propusnosti za oko 12 čak do 18 posto, jer se čestice stalno odbijaju umjesto da se pravilno kreću kroz sistem. Operateri agregatnih postrojenja primijetili su još nešto zanimljivo: kada pogone opremu u rasponu od 17 do 20 Hz, mogu obraditi oko 30 i nekoliko posto više materijala u poređenju sa onima koji rade na 25 Hz ili više. Zbog čega se to dešava? Pa, poliuretan ima jedinstveno svojstvo da prebrzo postane krut pri višim frekvencijama. Ta krutost otežava materijalu da apsorbuje sve udare tijekom procesa sitiranja, što na kraju usporava cijeli proces.

Često postavljana pitanja

Koji je optimalni raspon frekvencija za poliuretanske vibrirajuće ekrane?

Optimalni frekventni opseg za poliuretanske vibrirajuće sita obično je između 15 i 22 Hz. Ovaj opseg omogućava učinkovitu stratifikaciju materijala i odvajanje čestica, uz minimaliziranje habanja i oštećenja sita.

Kako vibracijska frekvencija utiče na izdržljivost poliuretanskih sita?

Veće vibracijske frekvencije, posebno one iznad 22 Hz, ubrzavaju habanje i smanjuju vijek trajanja poliuretanskih sita zbog povećanog molekularnog trenja i pucanja. Suprotno tome, rad na umjerenim frekvencijama između 15 i 20 Hz produžava vijek trajanja sita.

Koju ulogu imaju pogoni sa promjenljivom frekvencijom u optimizaciji rada sita?

Pogoni sa promjenljivom frekvencijom (VFD) omogućavaju prilagodbu vibracijske frekvencije u realnom vremenu, što omogućava situ da se prilagođava različitim uslovima materijala, poboljšava efikasnost i produžava vijek trajanja opreme smanjenjem prekomjernog habanja uzrokovanim stalnim maksimalnim frekvencijama.

Zašto je konfiguracija mreže važna kod poliuretanskih vibrirajućih sita?

Konfiguracija mreže, uključujući geometriju i debljinu žice, od ključnog je značaja jer treba da odgovara parametrima radnih vibracija kako bi se osiguralo učinkovito razdvajanje materijala i smanjili problemi sa zalepljivanjem, što na kraju poboljšava performanse sita.

Sadržaj

-

Kako frekvencija vibracija utiče na efikasnost sitiranja kod poliuretanskih sita za vibraciju

- Stratifikacija materijala i separacija čestica pri različitim frekvencijama

- Principi rezonancije i optimalni frekventni opsezi za ekrane od poliuretana

- Izvedba u stvarnim uslovima: Povećanje efikasnosti na 15–22 Hz u primjenama u kamenolomima

- Uvođenje pogona sa varijabilnom frekvencijom za optimizaciju u realnom vremenu

- Izdržljivost poliuretanskog materijala za sita i odziv na različite frekvencije vibracija

- Ključni faktori dizajna koji interagiraju sa frekvencijom vibracija kod poliuretanskih vibrirajućih sita

- Napredne strategije dizajna za frekvencijski optimizovane poliuretanske vibrujući ekrane

- Često postavljana pitanja