Come la frequenza di vibrazione influisce sull'efficienza di vagliatura nei setacci vibranti in poliuretano

Stratificazione del materiale e separazione delle particelle a diverse frequenze

La frequenza alla quale questi schermi vibranti operano fa tutta la differenza in termini di separazione dei materiali. Intorno ai 15-18 Hz le cose funzionano meglio nella maggior parte delle operazioni. Questa zona ottimale permette ai pezzi più grandi di muoversi verso l'alto mentre le particelle più piccole passano attraverso le aperture dello schermo, creando strati ben definiti di materiale. Ma superando i 22 Hz cominciano a manifestarsi problemi. Secondo il Mineral Processing Journal dell'anno scorso, la separazione peggiora di circa il 18% perché l'intero sistema vibra eccessivamente, causando l'incastramento delle particelle di dimensioni medie tra gli strati anziché farle cadere correttamente. Ciò che salva la situazione è però la natura stessa del poliuretano. Le sue proprietà flessibili mantengono un'efficace stratificazione anche quando le frequenze variano tra 12 e 20 Hz, conservando un'efficienza del 92-95% grazie al rimbalzo della superficie durante il funzionamento.

Principi di risonanza e intervalli di frequenza ottimali per schermi in poliuretano

Le proprietà di smorzamento del poliuretano creano quella che molti definiscono una zona ottimale di risonanza compresa tra 15 e 22 Hz, che aumenta notevolmente i livelli di produttività. Quando si opera al di sotto di 15 Hz, non c'è abbastanza energia per far muovere correttamente i materiali appiccicosi attraverso il sistema. Dall'altro lato, superare i 22 Hz inizia a causare problemi troppo rapidamente nei collegamenti dei pannelli, dove l'usura diventa evidente. Alcuni test sul campo effettuati in vere cave di calcare hanno riscontrato che un funzionamento a 18 Hz ha garantito un miglioramento del 22% circa nella capacità di trattamento rispetto ai tradizionali metodi di screening statico. Ciò che rende questo approccio così efficace è la capacità del poliuretano di assorbire effettivamente quelle fastidiose distorsioni armoniche che tendono a compromettere costantemente i setacci metallici in questo tipo di operazioni.

Prestazioni nel mondo reale: guadagni di efficienza a 15–22 Hz nelle applicazioni in cava

Quando si lavora con il granito, l'uso di schermi vibranti in poliuretano tra 17 e 19 Hz può ridurre di circa il 30% la quantità di materiale che necessita di essere riprocessato. Questi schermi riescono a separare le particelle di aggregato da 5 a 20 mm con un'accuratezza quasi perfetta del 98%, oltre a contribuire a prevenire i problemi di intasamento degli schermi che affliggono molte operazioni. Un esempio reale proviene da una cava in Brasile, dove gli operatori hanno modificato il loro impianto passando da un sistema fisso a 25 Hz a uno regolabile tra 16 e 20 Hz. Questo semplice cambiamento ha portato a un consumo energetico inferiore del 14%, secondo il Global Aggregates Report 2024, e soprattutto non ha influenzato la velocità di produzione, che è rimasta stabile a 350 tonnellate all'ora. Ciò dimostra quanto la scelta dell'intervallo di frequenza corretto possa fare la differenza in termini di efficienza e risparmi di costo nelle operazioni di lavorazione della pietra.

Adozione di azionamenti a frequenza variabile per l'ottimizzazione in tempo reale

I VFD possono effettuare aggiustamenti in tempo reale rispetto ai punti di regolazione, tipicamente entro più o meno 3 Hz, il che aiuta notevolmente i sistemi ad adattarsi meglio a condizioni variabili. Prendiamo ad esempio un'operazione mineraria di zinco in Perù, dove i tassi di recupero sono aumentati del 12-18 percento quando le frequenze sono state ridotte da 21 Hz durante la selezione iniziale a 15 Hz specificamente per la rimozione dei materiali superficiali, man mano che la qualità del minerale variava nel corso delle operazioni. La possibilità di regolare finemente queste impostazioni riduce effettivamente l'usura causata dal funzionamento continuo alla massima frequenza, fenomeno che, secondo Mining Equipment Quarterly dello scorso anno, rappresenta circa il 43 percento dei guasti precoci dei pannelli. Questo approccio quindi non solo funziona meglio dal punto di vista tecnico, ma comporta anche una maggiore durata dell'equipaggiamento prima che sia necessario sostituirlo o effettuare riparazioni importanti.

Durabilità dei Media di Screening in Poliuretano e Risposta a Frequenze di Vibrazione Variabili

Effetto della Vibrazione ad Alta Frequenza sul Tasso di Usura e sulla Durata

Quando si utilizzano schermi vibranti in poliuretano a frequenze superiori a 22 Hz, l'usura avviene molto più rapidamente a causa dell'elevata frizione molecolare tra le parti. Una ricerca pubblicata su Tribology International nel 2023 ha evidenziato un dato piuttosto significativo: apparecchiature funzionanti a 30 Hz invece che a soli 18 Hz hanno mostrato una durata complessiva inferiore di circa sei mesi. Per quanto riguarda i tassi reali di usura, parliamo di oltre 2,8 micrometri all'ora quando questi schermi vengono spinti verso gamme di frequenza molto elevate. Cosa accade effettivamente a livello del materiale? Le catene polimeriche iniziano a perdere allineamento, si formano microfessurazioni e il materiale tende a degradarsi più rapidamente sotto il costante stress provocato dai carichi ciclici ad alta frequenza. È chiaro quindi perché i team di manutenzione siano particolarmente preoccupati nel superare certi limiti operativi.

Comportamento Elastico del Poliuretano Sotto Carichi Ciclici

Quando sottopoli a test tra frequenze di 15 e 20 Hz, il poliuretano mostra ottime proprietà di recupero elastico, restituendo circa il 92% dell'energia assorbita. Questo valore è molto superiore rispetto a quanto accade a frequenze più elevate, dove viene restituito solo circa il 67%. L'isteresi inferiore indica che questo materiale mantiene gran parte della sua resistenza anche dopo essere stato sottoposto ripetutamente a sollecitazioni. Secondo alcune ricerche recenti pubblicate lo scorso anno sul Journal of Elastomers, i campioni hanno mantenuto circa l'85% della loro resistenza originaria a trazione dopo aver subito un sorprendente numero di 1,2 milioni di cicli di carico. Per chiunque operi nel settore minerario, questi dati sono molto importanti, poiché le attrezzature per la vagliatura sono spesso soggette a tra 600 e 800 impatti ogni singolo minuto in quelle condizioni difficili.

Evidenza sul campo: durata superiore del 30% a 18 Hz rispetto a 25 Hz

Test effettuati per 14 mesi in una cava locale hanno mostrato risultati interessanti. I pannelli funzionanti a 18 Hz hanno mantenuto uno spessore piuttosto costante, conservando un'uniformità di circa l'89%. Si tratta di un notevole aumento rispetto al 61% osservato quando venivano utilizzati a 25 Hz. Queste differenze hanno avuto un impatto concreto sulle operazioni. I pannelli sono durati circa il 30% in più prima di dover essere sostituiti e i costi di manutenzione si sono ridotti di 18 dollari per tonnellata. Un'analisi più approfondita delle cause di questo fenomeno rimanda a una caratteristica propria del poliuretano: funziona meglio entro certi limiti di temperatura, approssimativamente tra -35 gradi Celsius e 60 gradi Celsius. Quando le attrezzature funzionano a frequenze moderate come queste, sembrano meno soggette a deformazioni permanenti fastidiose che potrebbero compromettere la produttività nel lungo termine.

Principali fattori di progettazione che interagiscono con la frequenza di vibrazione nei setacci vibranti in poliuretano

Bilanciare ampiezza, angolo d'inclinazione e frequenza per un'efficienza ottimale

Ottenere i migliori risultati significa regolare correttamente questi tre fattori principali: ampiezza della vibrazione compresa tra 2 e 5 mm, angolo del piano oscillante intorno ai 15-25 gradi e frequenza impostata tra 15 e 22 Hz. Quando si lavora con materiali umidi o appiccicosi, utilizzare vibrazioni più ampie a velocità più basse aiuta effettivamente a mantenere il materiale sul setaccio per un periodo più lungo. Tuttavia, nel caso della separazione di particelle fini, funzionano molto meglio vibrazioni rapide con movimenti ridotti. La maggior parte degli operatori che lavorano con aggregati scopre che impostare la macchina a 20 Hz abbinati a un'ampiezza di circa 3,5 mm consente di ottenere una separazione accurata all'incirca al 92%. Inoltre, questa configurazione tende a mantenere l'usura del materiale del setaccio al di sotto dello 0,08% per ora, il che risulta vantaggioso considerando i costi a lungo termine.

Influenza dell'umidità del materiale e della distribuzione della granulometria

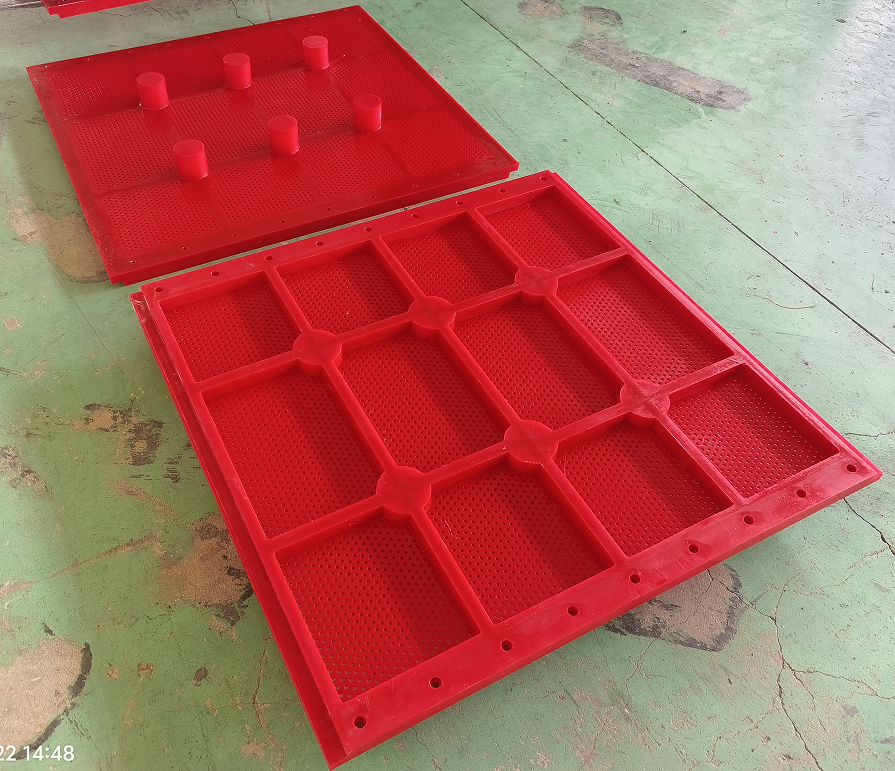

Le proprietà dei materiali in lavorazione svolgono un ruolo importante nel determinare le corrette impostazioni di frequenza. Quando si tratta con materiale alimentato con un contenuto di umidità superiore al 7%, gli operatori devono generalmente ridurre la frequenza a valori più bassi, intorno ai 17-19 Hz, per evitare problemi di occlusione del setaccio. Per particelle più secche comprese nell'intervallo da 0,5 a 5 mm, invece, funziona meglio un funzionamento a circa 22 Hz. Questi pannelli modulari in poliuretano che stiamo utilizzando ultimamente gestiscono molto bene, nella pratica, dimensioni variabili delle particelle. Alcuni test effettuati in impianti reali hanno mostrato risultati piuttosto impressionanti: circa un aumento del 27% della produttività quando la frequenza della macchina corrisponde strettamente al valore relativo al 80° percentile della curva di distribuzione della dimensione delle particelle.

Ingegneria dell'eccitatore: abbinamento di forza, corsa e frequenza di uscita

Sistemi dual exciter in grado di produrre tra 90 e 280 chilonewton di forza centrifuga sono stati progettati appositamente per funzionare bene con materiali in poliuretano che tipicamente rientrano nel range di durezza tra 60 e 80 Shore A. Analizzando i modelli di vibrazione, esiste una chiara evidenza che gli exciters con una corsa di 25 mm che operano a circa 18 hertz possono ridurre i punti di stress nei pannelli del setaccio di circa il 41 percento rispetto ai tradizionali modelli a corsa fissa. Molte installazioni più recenti sono ora dotate di convertitori di frequenza che permettono agli operatori di regolare le impostazioni di più o meno 3 hertz senza perdere potenza di coppia. Questa caratteristica risulta particolarmente importante quando si lavorano materiali difficili come granito frantumato o minerale di ferro, dove mantenere prestazioni costanti è fondamentale.

Strategie Avanzate di Progettazione per Setacci Vibranti in Poliuretano Ottimizzati in Frequenza

Allineamento della Configurazione della Maglia con i Parametri Operativi di Vibrazione

Quando la geometria della maglia del setaccio corrisponde ai giusti parametri di vibrazione, le prestazioni migliorano in modo evidente. Le dimensioni delle aperture sono altrettanto importanti. Devono tenere conto del tipo di separazione desiderata (di solito compresa tra mezzo millimetro e tre millimetri) e della velocità di vibrazione (tipicamente tra 15 e 25 hertz). Alcuni studi recenti hanno evidenziato un fenomeno interessante specificamente a 18 hertz. Quando i setacci utilizzano fili spessi 2 mm invece dei tradizionali da 1,5 mm, la separazione dei materiali migliora di circa il 23 percento, secondo quanto riportato da Vibration Tech Quarterly lo scorso anno. Questa modifica contribuisce a ridurre i problemi di accumulo dei materiali senza compromettere la durabilità dell'intero sistema durante le lunghe ore di funzionamento continuo.

Utilizzo dell'analisi agli elementi finiti per simulare e prevedere le prestazioni del setaccio

Oggi, i team di ingegneria si affidano all'analisi agli elementi finiti (FEA) quando devono comprendere come le sollecitazioni si propagano nei materiali a diverse frequenze. I dati rivelano informazioni interessanti: i test indicano che i componenti esposti a vibrazioni a 20 Hz subiscono un accumulo di stress nei punti di collegamento approssimativamente del 40 percento inferiore rispetto a quelli sottoposti a onde a 28 Hz. Analizzando più a fondo questo fenomeno, gli esperti eseguono simulazioni che coprono oltre mezzo milione di cicli ripetuti, al fine di valutare per quanto tempo i dispositivi resisteranno prima di guastarsi. Il risultato di tutti questi calcoli è piuttosto impressionante: le previsioni sulla durata stimata delle apparecchiature sono accurate entro circa più o meno sette percento. E ammettiamolo, sapere in anticipo quale componente si romperà fa una grande differenza per le aziende che lavorano con minerali, dove fermi imprevisti comportano costi significativi.

Smentire il mito: perché una frequenza di vibrazione più alta non significa sempre una maggiore produttività

Molte persone pensano che frequenze più elevate siano migliori, ma in realtà qualsiasi valore superiore a 22 Hz tende a ridurre la capacità di attraversamento di circa il 12 fino anche al 18 percento, perché le particelle continuano semplicemente a rimbalzare invece di passare correttamente. Gli operatori degli impianti di frantumazione hanno notato anche qualcosa di interessante: quando fanno funzionare le loro attrezzature tra 17 e 20 Hz, riescono a gestire circa il 30 percento in più di materiale rispetto a chi opera a 25 Hz o superiori. Perché accade questo? Il poliuretano ha una proprietà unica per cui diventa troppo rigido troppo rapidamente a frequenze elevate. Questa rigidità rende più difficile per il materiale assorbire tutti gli urti durante il processo di vagliatura, rallentando così l'intero processo.

Domande frequenti

Qual è la gamma di frequenza ottimale per i vagli vibranti in poliuretano?

La gamma di frequenze ottimale per i setacci vibranti in poliuretano è tipicamente compresa tra 15 e 22 Hz. Questa gamma consente una stratificazione efficace del materiale e una buona separazione delle particelle, minimizzando al contempo l'usura dei setacci.

In che modo la frequenza di vibrazione influisce sulla durata dei setacci in poliuretano?

Frequenze di vibrazione più elevate, specialmente quelle superiori a 22 Hz, accelerano l'usura e riducono la vita utile dei setacci in poliuretano a causa dell'aumento dell'attrito molecolare e della formazione di crepe. Al contrario, un funzionamento a frequenze moderate comprese tra 15 e 20 Hz prolunga la vita dei setacci.

Qual è il ruolo degli azionamenti a frequenza variabile nell'ottimizzazione delle prestazioni dei setacci?

Gli azionamenti a frequenza variabile (VFD) consentono regolazioni in tempo reale della frequenza di vibrazione, permettendo ai setacci di adattarsi a condizioni variabili del materiale, migliorando l'efficienza e prolungando la durata dell'equipaggiamento riducendo l'eccessiva usura causata da frequenze massime costanti.

Perché la configurazione della maglia è importante nei setacci vibranti in poliuretano?

La configurazione della maglia, inclusa la geometria e lo spessore del filo, è cruciale poiché deve corrispondere ai parametri operativi di vibrazione per garantire una separazione efficace del materiale e ridurre i problemi di ostruzione, migliorando così le prestazioni del setaccio.

Indice

-

Come la frequenza di vibrazione influisce sull'efficienza di vagliatura nei setacci vibranti in poliuretano

- Stratificazione del materiale e separazione delle particelle a diverse frequenze

- Principi di risonanza e intervalli di frequenza ottimali per schermi in poliuretano

- Prestazioni nel mondo reale: guadagni di efficienza a 15–22 Hz nelle applicazioni in cava

- Adozione di azionamenti a frequenza variabile per l'ottimizzazione in tempo reale

- Durabilità dei Media di Screening in Poliuretano e Risposta a Frequenze di Vibrazione Variabili

- Principali fattori di progettazione che interagiscono con la frequenza di vibrazione nei setacci vibranti in poliuretano

- Strategie Avanzate di Progettazione per Setacci Vibranti in Poliuretano Ottimizzati in Frequenza

-

Domande frequenti

- Qual è la gamma di frequenza ottimale per i vagli vibranti in poliuretano?

- In che modo la frequenza di vibrazione influisce sulla durata dei setacci in poliuretano?

- Qual è il ruolo degli azionamenti a frequenza variabile nell'ottimizzazione delle prestazioni dei setacci?

- Perché la configurazione della maglia è importante nei setacci vibranti in poliuretano?