Jak kmitočet vibrací ovlivňuje účinnost třídění u polyuretanových třídicích sít

Rozvrstvení materiálu a separace částic při různých frekvencích

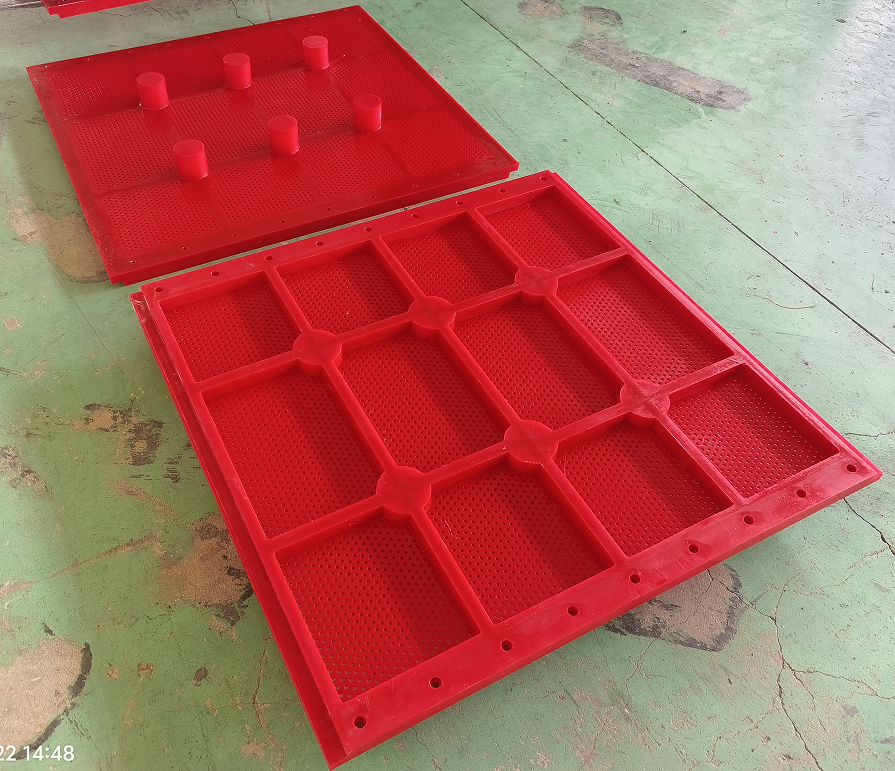

Frekvence, při které tyto vibrační sítě pracují, je rozhodující pro to, jak se materiály dělí. Pro většinu provozů je nejvhodnější rozsah kolem 15 až 18 Hz. Tento optimální bod umožňuje větším částicím pohybovat se směrem nahoru, zatímco menší částice procházejí otvory sítě dolů, čímž vznikají kvalitní vrstvy materiálu. Překročíte-li však 22 Hz, začnou se objevovat problémy. Podle časopisu Mineral Processing Journal z minulého roku se účinnost dělení sníží přibližně o 18 %, protože celý systém nadměrně vibrue, což způsobuje, že středně velké částice uvíznou mezi vrstvami a nemohou správně projít. Záchranou v této situaci však zůstává samotná povaha polyuretanu. Díky svým pružným vlastnostem udržuje relativně dobré třídění i při frekvencích mezi 12 a 20 Hz a zachovává tak účinnost na úrovni přibližně 92 až 95 % díky tomu, jak se povrch během provozu pružně deformuje.

Principy rezonance a optimální frekvenční rozsahy pro polyuretanová síta

Dampingové vlastnosti polyuretanu vytvářejí to, co mnozí nazývají optimálním bodem rezonance někde mezi 15 až 22 Hz, což výrazně zvyšuje úroveň produktivity. Při provozu pod 15 Hz není dostatek energie na to, aby se lepkavé materiály správně pohybovaly systémem. Na druhou stranu při překročení 22 Hz začnou vznikat problémy příliš rychle v místech připojení panelů, kde se opotřebení stává patrným. Některé terénní testy provedené v provozních vápencových lomech zjistily, že provoz při 18 Hz zlepšil propustnost o přibližně 22 % ve srovnání s tradičními statickými metodami třídění. To, co tento systém činí tak účinným, je schopnost polyuretanu skutečně pohlcovat ty nepříjemné harmonické zkreslení, která běžně narušují kovové sítě právě při těchto operacích.

Výkon v reálném nasazení: Zvýšení efektivity při 15–22 Hz v lomových aplikacích

Při práci s granitem může provozování polyuretanových vibračních sít na frekvenci mezi 17 a 19 Hz snížit množství materiálu, který je třeba znovu zpracovat, přibližně o 30 %. Tato síta dokážou oddělit částice kameniva o velikosti 5 až 20 mm téměř dokonale s přesností 98 % a navíc pomáhají předcházet ucpávání sít, které trápí mnoho provozů. Reálným příkladem je lom v Brazílii, kde provozovatelé změnili své nastavení z pevného systému 25 Hz na systém s možností regulace mezi 16 a 20 Hz. Tato jednoduchá změna vedla podle Global Aggregates Report 2024 ke snížení spotřeby energie o 14 % a důležité je, že neměla vliv na výrobní rychlost, která zůstala stabilní na 350 tunách za hodinu. To ukazuje, jak velký rozdíl může pro efektivitu i úspory nákladů ve zpracování kameniva znamenat udržování správného frekvenčního rozsahu.

Použití frekvenčních měničů pro optimalizaci v reálném čase

SSP mohou provádět skutečné úpravy v reálném čase kolem nastavených hodnot, obvykle v rozmezí plus nebo minus 3 Hz, což systémům skutečně pomáhá lépe se přizpůsobit měnícím se podmínkám. Například provoz zinkového dolu v Peru zaznamenal nárůst míry výtěžnosti o 12 až 18 procent, když změnil frekvence z 21 Hz během počátečního třídění na 15 Hz speciálně pro odstraňování hrubých frakcí, jak se měnila kvalita rudy během provozu. Schopnost jemně doladit tyto nastavení ve skutečnosti snižuje opotřebení způsobené provozem na maximální frekvenci po celou dobu, což podle časopisu Mining Equipment Quarterly z minulého roku představuje přibližně 43 procent předčasných poruch panelů. Tento přístup tedy nejenže technicky funguje lépe, ale také znamená, že zařízení vydrží déle, než než je třeba je nahradit nebo provést rozsáhlé opravy.

Odolnost polyuretanových sít a odezva při různých frekvencích vibrací

Vliv vysokofrekvenčních vibrací na rychlost opotřebení a životnost

Při provozu polyuretanových vibračních sít pod frekvencí vyšší než 22 Hz dochází k opotřebení mnohem rychleji kvůli zvýšenému molekulárnímu tření mezi jednotlivými částmi. Výzkum publikovaný v časopise Tribology International již v roce 2023 ukázal také docela významný fakt. Zařízení provozovaná při frekvenci 30 Hz namísto pouhých 18 Hz vykazovala celkovou životnost o šest měsíců kratší. A pokud jde o skutečné rychlosti opotřebení, pohybujeme se v těchto velmi vysokých frekvenčních rozsazích nad hodnotou 2,8 mikrometru za hodinu. Co se vlastně děje na úrovni materiálu? Polymerní řetězce začínají ztrácet uspořádání, vznikají mikroskopické trhliny a vše se v podstatě rychleji rozpadá kvůli nepřetržitému zatěžování vysokofrekvenčními cykly. Je tedy pochopitelné, proč se servisní týmy obávají překračování určitých provozních limitů.

Průběh pružnosti polyuretanu při cyklickém zatěžování

Při testování v rozsahu frekvencí 15 až 20 Hz vykazuje polyuretan velmi dobré vlastnosti elastického obnovení, přičemž zpět se vrátí přibližně 92 % absorbované energie. To je mnohem lepší než u vyšších frekvencí, kde se vrací jen okolo 67 %. Nižší hystereze znamená, že tento materiál si zachovává většinu své pevnosti i po opakovaném namáhání. Podle některých nedávných výzkumů publikovaných v časopise Journal of Elastomers minulý rok udržely vzorky přibližně 85 % původní pevnosti v tahu i po úžasných 1,2 milionu cyklů zatížení. Pro ty, kdo pracují v těžebním průmyslu, mají tyto údaje velký význam, protože třídicí zařízení často podléhá mezi 600 až 800 nárazy každou minutu za těchto náročných podmínek.

Praktický důkaz: o 30 % delší životnost při 18 Hz ve srovnání s 25 Hz

Testy prováděné po dobu 14 měsíců v místní těžební lomu ukázaly zajímavé výsledky. Desky pracující na frekvenci 18 Hz si udržely tloušťku poměrně konzistentně, a to přibližně na úrovni 89% rovnoměrnosti. To je značný nárůst oproti 61 %, které jsme pozorovali při provozu na frekvenci 25 Hz. Tyto rozdíly skutečně měly reálný dopad na provoz. Desky vydržely přibližně o 30 % déle, než bylo nutné je vyměnit, a provozní náklady na údržbu klesly o 18 dolarů na tunu. Podrobnější analýza příčin tohoto jevu ukazuje na vlastnosti samotného polyuretanu. Nejlépe funguje v rámci určitých teplotních mezí, přibližně mezi -35 stupni Celsia a 60 stupni Celsia. Když zařízení pracuje na těchto mírných frekvencích, je méně náchylné k obtěžujícím trvalým deformacím, které mohou později vážně narušit produktivitu.

Klíčové konstrukční faktory, které interagují s frekvencí vibrací u polyuretanových vibračních sít

Vyvážení amplitudy, úhlu sklonu a frekvence pro dosažení maximální účinnosti

Získání nejlepších výsledků znamená přesné nastavení těchto tří hlavních faktorů: amplituda vibrací mezi 2 až 5 mm, úhel síta kolem 15 až 25 stupňů a frekvence nastavená mezi 15 až 22 Hz. Při práci s mokrými nebo lepkavými materiály pomáhá použití větších vibrací při nižších rychlostech, protože díky tomu zůstávají materiály na sítle déle. Pokud však jde o separaci jemných částic, mnohem účinnější jsou rychlé vibrace s menšími pohyby. Většina odborníků pracujících s kamenivem zjišťuje, že nastavení stroje na 20 Hz spolu s amplitudou přibližně 3,5 mm poskytuje zhruba 92% přesnost separace. Navíc toto nastavení obvykle udržuje opotřebení síťoviny pod 0,08 % za hodinu, což je při pohledu na dlouhodobé náklady logické.

Vliv vlhkosti materiálu a distribuce velikosti částic

Vlastnosti zpracovávaných materiálů hrají velkou roli při určování správných nastavení frekvence. Při práci s výživovým materiálem, který má obsah vlhkosti vyšší než 7 %, musí operátoři obvykle snížit frekvenci na hodnoty kolem 17 až 19 Hz, aby se vyhnuli ucpávání síta. U sušších částic v rozmezí 0,5 až 5 mm naopak funguje celkově lépe provoz přibližně na 22 Hz. Tyto modulární polyuretanové panely, které jsme v poslední době používali, ve skutečnosti velmi dobře zvládají různé velikosti částic. Některé reálné testy na zařízeních rovněž ukázaly působivé výsledky – zhruba o 27 % vyšší výkon, když se frekvence stroje těsně shoduje s hodnotou na 80. percentilu křivky distribuce velikosti částic.

Inženýrství excitérů: Přizpůsobení síly, zdvihu a výstupní frekvence

Systémy s dvojitým excitérem, schopné generovat odstředivou sílu v rozmezí 90 až 280 kilonewtonů, byly speciálně navrženy pro efektivní práci s polyuretanovými materiály, jejichž tvrdost obvykle spadá do rozsahu 60 až 80 Shore A. Pokud se podíváme na vzory vibrací, existují jasné důkazy, že exciter s zdvihem 25 mm běžící přibližně na 18 hertzů může snížit napěťové body v panelích sít v průměru o 41 procent ve srovnání s tradičními modely se stálým zdvihem. Mnoho novějších instalací je nyní vybaveno frekvenčními měniči, které umožňují obsluze upravovat nastavení o plus nebo mínus 3 hertz, aniž by docházelo ke ztrátě točivého momentu. Tato funkce je obzvláště důležitá při práci s náročnými materiály, jako je drtěný žula nebo železná ruda, kde je klíčové udržet konzistentní výkon.

Pokročilé návrhové strategie pro frekvenčně optimalizované polyuretanové třídicí sítě

Zarovnání konfigurace síťky s provozními vibračními parametry

Když geometrie síťoví odpovídá správným vibračním parametrům, výkon se výrazně zlepší. Velikost otvorů také značně hraje roli. Musí být přizpůsobena druhu separace, kterou chceme dosáhnout (obvykle mezi půl milimetrem a třemi milimetry), a rychlosti vibrací (typicky kolem 15 až 25 hertzů). Některé nedávné studie ukázaly zajímavý jev při 18 hertzech konkrétně. Když sítě používají dráty o tloušťce 2 mm namísto obvyklých 1,5 mm, oddělují materiál lepším způsobem o přibližně 23 procent, jak uvádí Vibration Tech Quarterly z minulého roku. Tato změna pomáhá snižovat problémy s lepením materiálu, aniž by to snižovalo odolnost celého systému během dlouhých hodin nepřetržitého provozu.

Použití metody konečných prvků pro simulaci a předpověď výkonu sít

Dnes se inženýrské týmy spoléhají na metodu konečných prvků (FEA), když potřebují pochopit, jak se napětí šíří materiály při různých frekvencích. Čísla také vyprávějí zajímavý příběh – testy ukazují, že součástky vystavené vibracím o frekvenci 20 Hz zažívají přibližně o 40 procent nižší hromadění napětí ve svých spojovacích bodech ve srovnání s těmi, které jsou vystaveny vlnám o frekvenci 28 Hz. Při hlubším zkoumání tohoto jevu odborníci spouštějí simulace pokrývající více než půl milionu opakujících se cyklů, aby zjistili, jak dlouho displeje vydrží, než selžou. Výsledkem všech těchto výpočtů je docela působivý údaj: předpovědi životnosti zařízení jsou přesné v rozmezí zhruba plus minus sedmi procent. A musíme uznat, že znalost toho, co se porouchá dál, znamená obrovský rozdíl pro společnosti zabývající se těžbou minerálů, kde neočekávané výpadky stojí velké peníze.

Rozbíjení mýtu: Proč vyšší frekvence vibrací neznamená vždy vyšší výkon

Většina lidí si myslí, že vyšší frekvence jsou lepší, ale ve skutečnosti jakákoli frekvence nad 22 Hz má tendenci snižovat propustnost o přibližně 12 až dokonce 18 procent, protože částice prostě jen odskakují zpět místo aby se správně pohybovaly dopředu. Provozovatelé drcení a třídění také zaznamenali něco zajímavého: když provozují své zařízení v rozmezí 17 až 20 Hz, dokáží zpracovat o 30 něco procent více materiálu ve srovnání s těmi, kteří pracují na 25 Hz nebo vyšší. Proč k tomu dochází? Nuže, polyuretan má jedinečnou vlastnost, že při vyšších frekvencích příliš rychle ztvrdne. Toto ztuhnutí ztěžuje materiálu pohlcování nárazů během procesu třídění, což celý proces nakonec zpomaluje.

Nejčastější dotazy

Jaký je optimální frekvenční rozsah pro polyuretanová třídicí síta?

Optimální frekvenční rozsah pro polyuretanová třídicí síta je obvykle mezi 15 a 22 Hz. Tento rozsah umožňuje efektivní stratifikaci materiálu a separaci částic při minimalizaci opotřebení sít.

Jak ovlivňuje frekvence vibrací odolnost polyuretanových sít?

Vyšší frekvence vibrací, zejména ty nad 22 Hz, urychlují opotřebení a snižují životnost polyuretanových sít kvůli zvýšené molekulární tření a vzniku trhlin. Naopak provoz při středních frekvencích mezi 15 a 20 Hz prodlužuje životnost sít.

Jakou roli hrají měniče frekvence při optimalizaci výkonu sít?

Měniče frekvence (VFD) umožňují reálné úpravy frekvence vibrací, díky čemuž se síta mohou přizpůsobit různým podmínkám materiálu, což zvyšuje účinnost a prodlužuje životnost zařízení snížením nadměrného opotřebení způsobeného trvalým provozem na maximálních frekvencích.

Proč je důležitá konfigurace síťoví u polyuretanových vibračních sít

Síťová konfigurace, včetně geometrie a tloušťky drátu, je rozhodující, protože by měla odpovídat provozním parametrům vibrací, aby se zajistilo účinné dělení materiálu a snížily se problémy se slepováním, čímž se nakonec zlepší výkon stínu.

Obsah

- Jak kmitočet vibrací ovlivňuje účinnost třídění u polyuretanových třídicích sít

- Odolnost polyuretanových sít a odezva při různých frekvencích vibrací

- Klíčové konstrukční faktory, které interagují s frekvencí vibrací u polyuretanových vibračních sít

- Pokročilé návrhové strategie pro frekvenčně optimalizované polyuretanové třídicí sítě

- Nejčastější dotazy