Как частота вибрации влияет на эффективность просеивания в полиуретановых вибрационных ситах

Расслоение материала и разделение частиц при различных частотах

Частота, с которой работают эти вибрационные экраны, имеет решающее значение для того, как материалы разделяются. Оптимальный диапазон для большинства операций — около 15–18 Гц. В этом диапазоне крупные фракции перемещаются вверх, а мелкие частицы просеиваются через отверстия сита, образуя качественные слои материала. Однако при превышении 22 Гц начинаются проблемы. Согласно журналу Mineral Processing Journal за прошлый год, эффективность разделения снижается примерно на 18%, поскольку вся система начинает чрезмерно вибрировать, из-за чего частицы среднего размера застревают между слоями, вместо того чтобы правильно просеиваться. Тем не менее, спасает положение сама природа полиуретана. Его эластичные свойства обеспечивают достаточно хорошую стратификацию даже при колебаниях частоты в диапазоне от 12 до 20 Гц, сохраняя эффективность на уровне 92–95% благодаря способности поверхности восстанавливаться в процессе работы.

Принципы резонанса и оптимальные диапазоны частот для полиуретановых экранов

Демпфирующие свойства полиуретана создают так называемую зону оптимального резонанса в диапазоне примерно от 15 до 22 Гц, что значительно повышает уровень производительности. При работе ниже 15 Гц просто не хватает энергии для эффективного перемещения липких материалов по системе. С другой стороны, при превышении 22 Гц слишком быстро возникают проблемы на соединениях панелей, где становится заметным износ. Некоторые испытания на реальных карьерах известняка показали, что эксплуатация на частоте 18 Гц обеспечивает примерно на 22% более высокую производительность по сравнению с традиционными статическими методами просеивания. Эффективность достигается за счёт того, что полиуретан фактически поглощает раздражающие гармонические искажения, которые часто нарушают работу металлических сит в подобных условиях.

Реальная производительность: повышение эффективности в диапазоне 15–22 Гц в карьерных применениях

При работе с гранитом использование полиуретановых вибрационных сит в диапазоне от 17 до 19 Гц позволяет сократить количество материала, требующего повторной обработки, примерно на 30%. Эти сита обеспечивают почти идеальное разделение частиц щебня размером от 5 до 20 мм с точностью 98%, а также помогают предотвратить закупоривание сит, с которым сталкиваются многие предприятия. В качестве реального примера можно привести карьер в Бразилии, где операторы изменили свою систему с фиксированной частотой 25 Гц на систему с регулируемой частотой от 16 до 20 Гц. Эта простая модификация привела к снижению энергопотребления на 14% согласно Global Aggregates Report 2024, и при этом не повлияла на производительность, которая осталась стабильной — 350 тонн в час. Это показывает, насколько существенное влияние может оказать поддержание оптимального диапазона частот на эффективность и экономию затрат в процессах переработки камня.

Внедрение частотно-регулируемого привода для оптимизации в реальном времени

ЧРП могут выполнять корректировки в реальном времени вокруг заданных значений, как правило, в пределах плюс-минус 3 Гц, что значительно помогает системам лучше адаптироваться к изменяющимся условиям. Например, на цинковом руднике в Перу наблюдался рост показателей извлечения на 12–18 процентов, когда частота была изменена с 21 Гц во время первоначального просеивания до 15 Гц специально для удаления крупных фракций по мере изменения качества руды в ходе эксплуатации. Возможность точной настройки этих параметров фактически снижает износ оборудования, вызванный постоянной работой на максимальной частоте — согласно данным Mining Equipment Quarterly за прошлый год, это составляет около 43 процентов ранних отказов панелей. Таким образом, такой подход не только технически эффективнее, но и продлевает срок службы оборудования до его замены или капитального ремонта.

Прочность полиуретановых просеивающих поверхностей и их реакция при различных частотах вибрации

Влияние высокочастотной вибрации на скорость износа и срок службы

При работе полиуретановых вибрационных сит выше 22 Гц износ происходит значительно быстрее из-за повышенного молекулярного трения между деталями. Исследование, опубликованное в журнале Tribology International в 2023 году, также показало довольно значительные результаты: оборудование, работающее при 30 Гц вместо 18 Гц, в целом служило примерно на шесть месяцев меньше. Что касается фактических темпов износа, то при эксплуатации сит в очень высокочастотном диапазоне они превышают 2,8 микрометра в час. Что же происходит на уровне материала? Полимерные цепи начинают терять упорядоченность, появляются микротрещины, и под постоянным воздействием циклических нагрузок материал разрушается быстрее. Понятно, почему службы технического обслуживания обеспокоены превышением определённых эксплуатационных пределов оборудования.

Упругое поведение полиуретана при циклическом нагружении

При испытаниях в диапазоне частот от 15 до 20 Гц полиуретан демонстрирует очень хорошие свойства упругого восстановления, возвращая около 92% поглощённой энергии. Это намного лучше, чем на более высоких частотах, где возвращается лишь около 67%. Низкий гистерезис означает, что данный материал сохраняет большую часть своей прочности даже после многократных механических нагрузок. Согласно недавним исследованиям, опубликованным в журнале «Journal of Elastomers» в прошлом году, образцы сохраняли приблизительно 85% исходной прочности на растяжение после невероятных 1,2 миллиона циклов нагружения. Для специалистов, работающих в горнодобывающей промышленности, эти показатели имеют большое значение, поскольку оборудование для сортировки часто подвергается от 600 до 800 ударам каждую минуту в тяжёлых условиях эксплуатации.

Практические данные: срок службы на 30% дольше при 18 Гц по сравнению с 25 Гц

Испытания, проведённые в течение 14 месяцев на местном карьере, показали интересные результаты. Панели, работающие при частоте 18 Гц, сохранили довольно стабильную толщину по всей площади, обеспечивая равномерность около 89%. Это существенный рост по сравнению с 61%, зафиксированным при частоте 25 Гц. Эти различия оказали реальное влияние на эксплуатацию. Срок службы панелей увеличился примерно на 30% до необходимости замены, а расходы на обслуживание снизились на 18 долларов США за тонну. Более глубокий анализ причин этого явления указывает на особенности самого полиуретана. Он работает наиболее эффективно в определённых температурных пределах — примерно между -35 градусами Цельсия и 60 градусами Цельсия. Когда оборудование работает на умеренных частотах, оно реже подвергается раздражающим постоянным деформациям, которые в дальнейшем могут нарушить производительность.

Ключевые факторы проектирования, взаимодействующие с частотой вибрации в вибрационных ситах из полиуретана

Сочетание амплитуды, угла наклона и частоты для достижения максимальной эффективности

Получение наилучших результатов означает точную настройку трех основных факторов: амплитуды вибрации от 2 до 5 мм, угла наклона деки около 15–25 градусов и частоты в диапазоне 15–22 Гц. При работе с влажными или липкими материалами более сильные вибрации на более низких скоростях фактически способствуют тому, что материал дольше остается на сите. Однако при разделении мелких частиц гораздо эффективнее работают быстрые вибрации с меньшими амплитудами. Большинство специалистов по обработке заполнителей отмечают, что установка оборудования на 20 Гц при амплитуде около 3,5 мм обеспечивает примерно 92% точности разделения. Кроме того, такая настройка, как правило, снижает износ материала сита до менее чем 0,08% в час, что имеет значение с точки зрения долгосрочных затрат.

Влияние влажности материала и распределения частиц по размеру

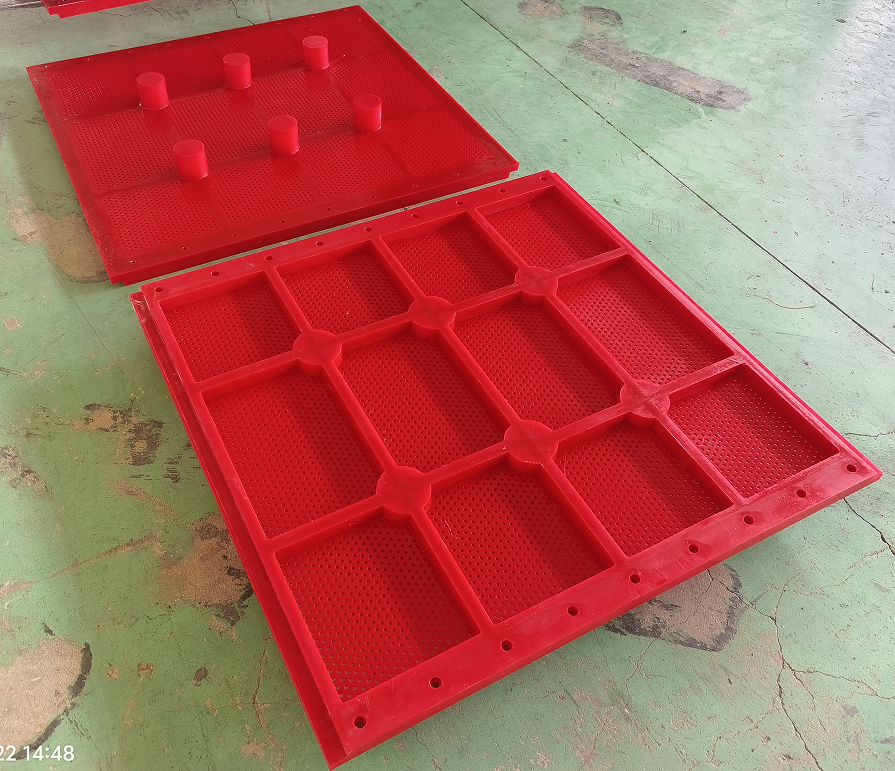

Свойства обрабатываемых материалов играют важную роль при определении правильных настроек частоты. При работе с исходным материалом, влажность которого превышает 7%, операторам обычно необходимо снижать частоту до уровня около 17–19 Гц, чтобы избежать засорения сита. Однако для более сухих частиц размером от 0,5 до 5 мм, как правило, лучше всего работает частота около 22 Гц. Модульные полиуретановые панели, которые мы используем в последнее время, на практике отлично справляются с различными размерами частиц. Некоторые реальные испытания на объектах также показали впечатляющие результаты — примерно на 27% увеличение производительности, когда частота машины closely соответствует значению на отметке 80-го процентиля кривой распределения размеров частиц.

Инженерия возбудителей: согласование усилия, хода и выходной частоты

Системы с двойным возбудителем, способные создавать центробежную силу в диапазоне от 90 до 280 килоньютонов, специально разработаны для эффективной работы с полиуретановыми материалами, твердость которых обычно составляет от 60 до 80 по шкале Шора А. Анализируя режимы вибрации, можно убедиться, что возбудители с ходом 25 мм, работающие на частоте около 18 герц, позволяют сократить концентрацию напряжений в экранах примерно на 41 процент по сравнению с традиционными моделями с фиксированным ходом. Во многих современных установках теперь используются преобразователи частоты, позволяющие операторам изменять настройки на плюс-минус 3 герца без потери крутящего момента. Эта функция особенно важна при работе с трудными материалами, такими как дробленый гранит или железная руда, где поддержание стабильной производительности имеет решающее значение.

Передовые стратегии проектирования вибрационных экранов из полиуретана с оптимизацией по частоте

Согласование конфигурации сетки с эксплуатационными параметрами вибрации

Когда геометрия сетки экрана соответствует правильным параметрам вибрации, производительность заметно улучшается. Размеры отверстий также имеют большое значение. Они должны учитывать тип требуемого разделения (обычно от половины миллиметра до трёх миллиметров), а также скорость вибрации (как правило, от 15 до 25 герц). Некоторые недавние исследования показали интересные результаты именно при частоте 18 герц. Когда в экранах используются провода толщиной 2 мм вместо обычных 1,5 мм, эффективность разделения материалов возрастает примерно на 23 процента, согласно данным Vibration Tech Quarterly за прошлый год. Такое изменение помогает снизить проблему прилипания материала, не снижая при этом долговечность всей системы в течение длительных часов непрерывной работы.

Использование метода конечных элементов для моделирования и прогнозирования производительности экранов

В наши дни инженерные группы полагаются на метод конечных элементов (FEA), когда им нужно понять, как напряжение распространяется по материалам на разных частотах. Цифры тоже рассказывают интересную историю — испытания показывают, что компоненты, подвергающиеся вибрациям на частоте 20 Гц, испытывают примерно на 40 процентов меньшее накопление напряжения в своих соединительных точках по сравнению с теми, которые подвергаются волнам на частоте 28 Гц. Изучая это явление глубже, эксперты проводят моделирование, охватывающее более полумиллиона повторяющихся циклов, просто чтобы понять, как долго экраны прослужат до выхода из строя. Результат всех этих вычислений действительно впечатляет: прогнозы срока службы оборудования точны в пределах примерно плюс-минус семь процентов. И давайте будем честны — знание того, что выйдет из строя следующим, имеет огромное значение для компаний, работающих с полезными ископаемыми, где незапланированные остановки обходятся очень дорого.

Развенчивание мифа: почему более высокая частота вибрации не всегда означает более высокую производительность

Большинство людей считают, что более высокие частоты лучше, но на самом деле при частоте свыше 22 Гц производительность снижается примерно на 12–18 процентов, поскольку частицы просто отскакивают назад, а не проходят должным образом. Операторы дробильных установок также заметили интересную вещь: когда они работают в диапазоне от 17 до 20 Гц, они могут обрабатывать на 30 с лишним процентов больше материала по сравнению с теми, кто работает на частоте 25 Гц и выше. Почему так происходит? Дело в том, что полиуретан обладает уникальным свойством — он слишком быстро становится жестким при повышении частоты. Эта жесткость затрудняет поглощение материалом ударных нагрузок в процессе рассева, что в конечном итоге замедляет весь процесс.

Часто задаваемые вопросы

Какой оптимальный диапазон частот для вибрационных экранов из полиуретана?

Оптимальный диапазон частот для полиуретановых вибрационных сит обычно составляет от 15 до 22 Гц. Этот диапазон обеспечивает эффективную стратификацию материала и разделение частиц, одновременно минимизируя износ сит.

Как частота вибрации влияет на долговечность полиуретановых сит?

Более высокие частоты вибрации, особенно превышающие 22 Гц, ускоряют износ и сокращают срок службы полиуретановых сит из-за повышенного молекулярного трения и появления трещин. Напротив, работа на умеренных частотах в диапазоне от 15 до 20 Гц продлевает срок службы сит.

Какую роль играют частотные преобразователи в оптимизации работы сит?

Частотные преобразователи (VFD) позволяют в реальном времени регулировать частоту вибрации, что дает возможность ситам адаптироваться к изменяющимся условиям материала, повышает эффективность и продлевает срок службы оборудования за счет снижения чрезмерного износа, вызванного постоянной максимальной частотой.

Почему конфигурация ячеек важна для полиуретановых вибрационных сит?

Конфигурация сетки, включая геометрию и толщину проволоки, имеет важное значение, поскольку она должна соответствовать эксплуатационным параметрам вибрации для обеспечения эффективного разделения материала и уменьшения проблем с прилипанием, что в конечном итоге повышает производительность экрана.

Содержание

-

Как частота вибрации влияет на эффективность просеивания в полиуретановых вибрационных ситах

- Расслоение материала и разделение частиц при различных частотах

- Принципы резонанса и оптимальные диапазоны частот для полиуретановых экранов

- Реальная производительность: повышение эффективности в диапазоне 15–22 Гц в карьерных применениях

- Внедрение частотно-регулируемого привода для оптимизации в реальном времени

- Прочность полиуретановых просеивающих поверхностей и их реакция при различных частотах вибрации

- Ключевые факторы проектирования, взаимодействующие с частотой вибрации в вибрационных ситах из полиуретана

- Передовые стратегии проектирования вибрационных экранов из полиуретана с оптимизацией по частоте

- Часто задаваемые вопросы