Poliüretan Titreşimli Eleklerde Titreşim Frekansının Eleme Verimliliğine Etkisi

Farklı Frekanslarda Malzeme Tabakalaşması ve Parçacık Ayrılması

Bu titreşimli eleklerin çalışma frekansı, malzemelerin nasıl ayrıldığı açısından büyük fark yaratır. Çoğu işlem için en iyi sonuçlar yaklaşık 15 ila 18 Hz aralığında elde edilir. Bu ideal nokta, daha büyük parçaların yukarı doğru hareket etmesine ve küçük parçacıkların elek deliklerinden aşağıya doğru geçmesine olanak tanıyarak malzeme içinde iyi katmanlar oluşturur. Ancak 22 Hz'in üzerine çıkıldığında sorunlar ortaya çıkmaya başlar. Geçen yılki Mineral Processing Journal'a göre, sistemin fazla sallanmasından dolayı ayırma verimi yaklaşık %18 kötüleşir ve orta boyutlu parçacıklar katmanlar arasında sıkışıp doğru şekilde geçemeyebilir. Ancak durumu kurtaran şey poliüretanın kendine özgü yapısıdır. Yüzeyin çalışma sırasında esnek şekilde geri tepmesi sayesinde, frekanslar 12 ile 20 Hz arasında değiştiğinde bile stratifikasyon oldukça iyi çalışır ve yaklaşık %92 ila %95 verimlilik korunur.

Poliüretan Elekler için Rezonans Prensipleri ve Optimal Frekans Aralıkları

Poliüretanın sönümleme özellikleri, birçok kişinin 15 ila 22 Hz civarında rezonans için 'tatlı nokta' olarak adlandırdığı bir bölge oluşturur ve bu durum verimlilik seviyelerini gerçekten artırır. 15 Hz'in altına düştüğünüzde yapışkan malzemelerin sistem boyunca düzgün şekilde hareket etmesi için yeterli enerji bulunmaz. Tam tersine, 22 Hz'in üzerine çıktığınızda bağlantı panellerinde aşınma belirgin hale gelmeye başladığından dolayı sorunlar çok hızlı ortaya çıkar. Gerçek kireçtaşı ocaklarında yapılan bazı saha testleri, geleneksel sabit eleme yöntemlerine kıyasla 18 Hz'de çalıştırmanın yaklaşık %22'lik bir verim artışı sağladığını göstermiştir. Bu yöntemin bu kadar iyi işlemesinin nedeni, poliüretanın bu tür işlemlerde metal elekleri sürekli bozan sinir bozucu harmonik bozulmaları gerçekten emmesidir.

Gerçek Dünya Performansı: Ocak Uygulamalarında 15–22 Hz'de Verimlilik Kazançları

Granit ile çalışırken, poliüretan titreşimli elekleri 17 ile 19 Hz arasında çalıştırmak, yeniden işlenmesi gereken malzeme miktarını yaklaşık %30 oranında azaltabilir. Bu elekler, 5 ile 20 mm agrega partiküllerini neredeyse kusursuz bir şekilde %98 doğrulukla ayırabilmekte ve birçok işletmeyi etkileyen elek tıkanması sorunlarının önüne geçmeye yardımcı olmaktadır. Brezilya'daki bir taş ocağından gelen gerçek bir örnek: operatörler sabit 25 Hz'lik sistemlerini 16 ile 20 Hz arasında ayarlanabilir bir sisteme değiştirdiler. Bu basit değişiklik, Küresel Agrega Raporu 2024'e göre enerji tüketiminde %14'lük bir azalmaya yol açtı ve özellikle saatte 350 ton olan üretim hızını sabit tutarak üretimi etkilemedi. Bu durum, taş işleme işlemlerinde doğru frekans aralığının korunmasının verimlilik ve maliyet tasarrufu açısından ne kadar büyük fark yaratabileceğini göstermektedir.

Gerçek Zamanlı Optimizasyon İçin Değişken Frekans Sürücülerinin Benimsenmesi

SFD'ler, artı veya eksi 3 Hz içinde olmak üzere genellikle sabit noktalar etrafında gerçek zamanlı ayarlamalar yapabilir ve bu da sistemlerin değişen koşullara daha iyi uyum sağlamasına büyük katkı sunar. Örneğin Perude bir çinko madeni işletmesi, cevher kalitesinin operasyon boyunca dalgalanması sırasında başlangıçta elemede 21 Hz'den 15 Hz'e frekansı düşürdüklerinde geri kazanım oranlarının yüzde 12 ile 18 arasında arttığını gözlemledi. Bu ayarları hassas şekilde düzenleyebilme yeteneği, özellikle geçen yıl Mining Equipment Quarterly'nin %43'ünü erken panel arızalarının neden olduğu belirttiği gibi, sürekli maksimum frekansta çalışmaktan kaynaklanan aşınmayı ve yıpranmayı azaltır. Bu yüzden bu yaklaşım yalnızca teknik olarak daha iyi çalışmakla kalmaz, aynı zamanda ekipmanın değiştirilmesi ya da büyük onarımlar yapılması gerekecek kadar süreye ihtiyaç duymadan ömrünün uzamasını da sağlar.

Değişen Titreşim Frekansları Altında Poliüretan Elek Ortamının Dayanıklılığı ve Tepkisi

Yüksek Frekanslı Titreşimin Aşınma Hızı ve Hizmet Ömrü Üzerine Etkisi

Polüretan titreşimli elekleri 22 Hz'in üzerinde çalıştırırken, parçalar arasındaki ek moleküler sürtünme nedeniyle aşınma çok daha hızlı gerçekleşir. 2023 yılında Tribology International'da yayımlanan bir araştırma ayrıca oldukça önemli bir şey gösterdi. 18 Hz yerine 30 Hz'de çalışan ekipmanlar yaklaşık altı ay daha az ömür sürdü. Ve aslında aşınma oranlarına gelince, bu elekler gerçekten yüksek frekans aralıklarına zorlandığında saatte 2,8 mikrometreden fazla bir aşınmadan bahsediyoruz. Malzeme seviyesinde gerçekte ne oluyor? Polimer zincirleri hizalamasını kaybeder, küçük çatlaklar oluşur ve sürekli yüksek çevrim yüklerinin etkisiyle her şey temelde daha hızlı bozulur. Bu yüzden bakım ekiplerinin ekipmanları belirli işletme sınırlarının üzerine çıkarmaktan dolayı endişe duyması mantıklı geliyor.

Yükseklik Yük Altında Polüretanın Elastik Davranışı

15 ila 20 Hz frekansları arasında test edildiğinde, poliüretan absorbsiyon yaptığı enerjinin yaklaşık %92'sini geri vererek oldukça iyi elastik geri dönüş özelliğini gösterir. Bu değer, yalnızca yaklaşık %67'sinin geri döndüğü daha yüksek frekanslardakinden çok daha iyidir. Düşük histerezis, bu malzemenin tekrarlanan gerilimlere rağmen dayanımının büyük kısmını korumasını sağlar. Geçen yıl Elastomerler Dergisi'nde yayımlanan bazı son araştırmalara göre, numuneler etkileyici 1,2 milyon yük döngüsünden sonra orijinal çekme mukavemetlerinin yaklaşık %85'ini korumuştur. Madencilik operasyonlarında çalışanlar için bu sayılar çok önemlidir çünkü eleme ekipmanları genellikle zorlu koşullarda her dakikada 600 ile 800 darbeyle karşı karşıyadır.

Saha Kanıtı: 25 Hz'e kıyasla 18 Hz'de %30 Daha Uzun Ömür

Yerel bir kireçtaşı ocağında 14 ay boyunca yapılan testler bazı ilginç sonuçlar ortaya koydu. 18 Hz'de çalışan paneller genel olarak kalınlıklarını oldukça tutarlı şekilde korudu ve yaklaşık %89'luk bir düzgünlik sağladı. Bu, 25 Hz'de çalıştıklarında gördüğümüz %61'e kıyasla oldukça yüksek bir artıştır. Bu farklılıklar aslında operasyonlara gerçek anlamda etki etti. Paneller değiştirilmesi gerene kadar yaklaşık %30 daha uzun süre dayandı ve bakım giderleri ton başına 18 ABD doları düştü. Bunun neden olduğunu daha derinlemesine incelemek, poliüretanın kendisine dair bir şeye işaret ediyor. Poliüretan, kabaca -35 santigrat derece ile 60 santigrat derece arasında olan belirli sıcaklık sınırları içinde en iyi şekilde çalışır. Ekipman bu orta frekanslarda çalıştığında, ileriki aşamalarda üretkenliği bozabilecek bu sinir bozucu kalıcı deformasyonlardan etkilenme olasılığı daha düşük görünüyor.

Poliüretan Titreşimli Eleklerde Titreşim Frekansıyla Etkileşen Temel Tasarım Faktörleri

En Yüksek Verimlilik İçin Genlik, Eğim Açısı ve Frekans Dengesi

En iyi sonuçlara ulaşmak, bu üç ana faktörü doğru ayarlamak anlamına gelir: 2 ile 5 mm arasında bir titreşim genliği, yaklaşık 15 ila 25 derece arasında bir dek açısı ve 15 ile 22 Hz arasında ayarlanmış frekans. Islak veya yapışkan malzemelerle çalışırken, daha büyük titreşimlerin daha düşük hızlarda kullanılması, malzemenin elek üzerinde daha uzun süre kalmasına yardımcı olur. Ancak ince partiküllerin ayrıştırılmasından bahsediyorsak, hızlı titreşimler ve küçük hareketler çok daha etkili çalışır. Agrega ile çalışan çoğu kişi, makinesini 20 Hz'de ve yaklaşık 3,5 mm genlikte ayarladığında, yaklaşık %92 doğrulukla ayırma yaptığını gözlemler. Ayrıca bu ayar, elek malzemesindeki aşınmayı saatte %0,08'in altına indirir ki bu da uzun vadeli maliyetler açısından mantıklıdır.

Malzeme Nemi ve Partikül Boyutu Dağılımının Etkisi

İşlenen malzemelerin özellikleri, doğru frekans ayarlarını belirlemede büyük bir rol oynar. %7'nin üzerinde nem içeriğine sahip besleme malzemesiyle çalışılırken operatörlerin, ekran tıkanmasını önlemek amacıyla genellikle 17 ila 19 Hz civarında daha düşük frekanslara düşmesi gerekir. Ancak 0,5 ile 5 mm aralığında kuru parçacıklar söz konusu olduğunda yaklaşık olarak 22 Hz'de çalışma genel olarak daha iyi sonuç verir. Son zamanlarda kullandığımız bu modüler poliüretan paneller, uygulamada değişken parça boyutlarına oldukça iyi uyum sağlar. Bazı gerçek tesiste yapılan testler de oldukça etkileyici sonuçlar göstermiştir - makine frekansı, partikül boyutu dağılım eğrisinin yüzde 80'lik noktasıyla yakın şekilde eşleştiğinde yaklaşık %27'lik bir kapasite artışı sağlanmıştır.

Titreşim Mühendisliği: Kuvvet, Strok ve Frekans Çıkışını Eşleştirme

60 ila 80 Shore A sertlik aralığındaki poliüretan malzemelerle iyi çalışmak üzere özel olarak tasarlanmış olan, 90 ile 280 kilonewton arasında santrifüj kuvvet üretebilen çift titreştirici sistemler mevcuttur. Titreşim desenlerine bakıldığında, sabit stroklu geleneksel modellere kıyasla yaklaşık %41 oranında ekran panellerindeki gerilim noktalarını azaltabilen, yaklaşık 18 hertzte çalışan ve 25 mm stroka sahip titreştiriciler konusunda açık kanıtlar vardır. Günümüzde birçok yeni tesis, tork gücünü kaybetmeden ayarları artı/eksi 3 hertz değiştirmeye imkan tanıyan frekans çeviricilerle donatılmaktadır. Bu özellik özellikle granit kırık veya demir cevheri gibi zorlu malzemelerle çalışılırken tutarlı performansın korunması açısından büyük önem taşır.

Frekans Optimize Edilmiş Poliüretan Titreşimli Elekler için İleri Tasarım Stratejileri

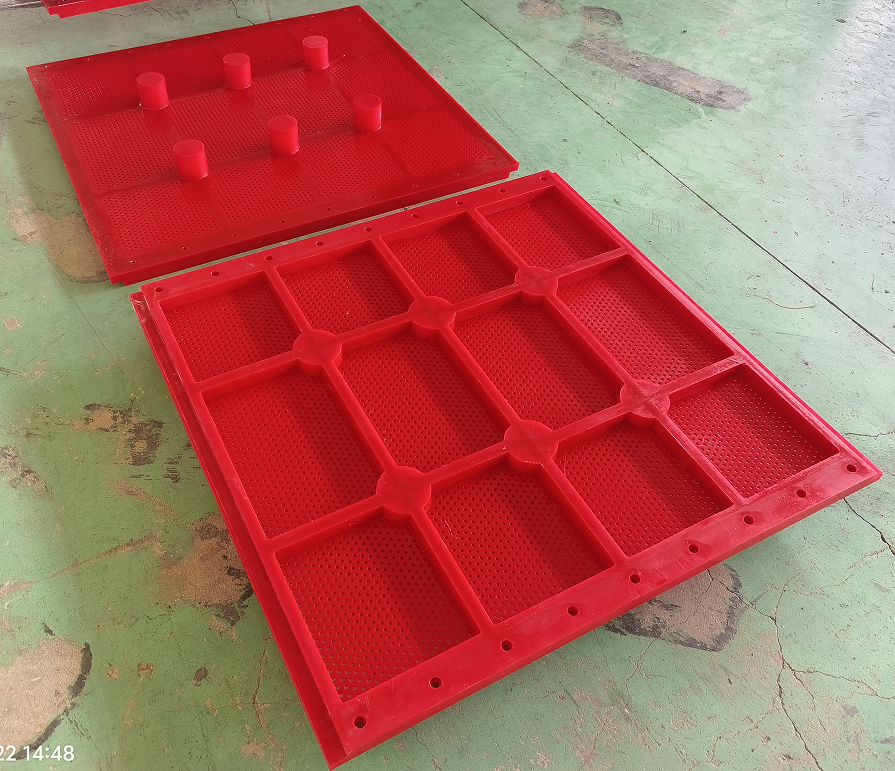

Örgü Yapılandırmasını Operasyonel Titreşim Parametreleriyle Hizalama

Ekran örgü geometrisi doğru titreşim parametreleriyle eşleştiğinde performans belirgin şekilde artar. Açıklık boyutları da oldukça önemlidir. Genellikle yarım milimetre ile üç milimetre arasında bir ayırma hedeflenir ve ayrıca sistemdeki titreşim hızı (genellikle yaklaşık 15 ila 25 hertz arası) dikkate alınmalıdır. Son yıllarda yapılan bazı araştırmalar özellikle 18 hertz frekansında ilginç bir durumun ortaya çıktığını göstermiştir. Ekranlarda normalde kullanılan 1,5 mm'lik teller yerine 2 mm kalınlığında teller kullanıldığında, geçen yıl Vibration Tech Quarterly'da yayımlanan verilere göre malzemelerin ayrıştırılması yaklaşık %23 daha iyi olmaktadır. Bu değişiklik, uzun saatler süren sürekli çalışma sırasında sistemin dayanıklılığını azaltmadan malzemenin yapışması sorununu azaltmaya yardımcı olur.

Ekran Performansını Simüle Etmek ve Tahmin Etmek İçin Sonlu Elemanlar Analizinin Kullanılması

Günümüzde, mühendislik ekipleri farklı frekanslarda gerilimin malzemeler boyunca nasıl yayıldığını anlamak gerektiğinde sonlu elemanlar analizini (FEA) kullanır. Sayılar ayrıca ilginç bir hikaye anlatır - testler, 28 Hz dalgalarına maruz kalan bileşenlere kıyasla 20 Hz'de titreşime maruz kalan bileşenlerin bağlantı noktalarında yaklaşık %40 daha az gerilim birikimi yaşadığını göstermektedir. Bu fenomene daha derinlemesine bakıldığında, uzmanlar ekranların arızalanmadan önce ne kadar süre dayanacağını anlamak için yarım milyondan fazla tekrarlayan çevrimi kapsayan simülasyonlar çalıştırır. Tüm bu hesaplamaların ortaya çıkardığı şey oldukça etkileyicidir: ekipman ömrü tahminleri yaklaşık artı eksi yüzde yedi doğrulukla yapılır. Ve kabul edelim ki, bir sonraki sefer hangi parçanın arızalanacağının bilinmesi, beklenmedik duruşların ciddi maliyetler oluşturduğu madencilik sektöründe faaliyet gösteren şirketler için büyük fark yaratır.

Yüksek Titreşim Frekansının Her Zaman Daha İyi Verim Getirmediğini Açıklamak

Çoğu insanın aksine, aslında 22 Hz'in üzerindeki frekanslar, parçacıkların düzgün bir şekilde ilerlemesi yerine sürekli sekmesi nedeniyle verimliliği yaklaşık %12'den hatta belki %18'e varan oranda düşürür. Agrega tesis operatörlerinin de fark ettiği ilginç bir durum var: ekipmanlarını 17 ile 20 Hz arasında çalıştırdıklarında, 25 Hz veya daha yüksek çalışanlara kıyasla yaklaşık %30'un üzerinde daha fazla malzeme işleyebiliyorlar. Bunun nedeni ne? Aslında poliüretanın, daha yüksek frekanslarda çok hızlı sertleştiği özel bir özelliği var. Bu sertlik, eleme sürecinde darbelerin malzeme tarafından emilmesini zorlaştırır ve sonuç olarak işlemi yavaşlatır.

Sıkça Sorulan Sorular

Poliüretan titreşimli elekler için optimal frekans aralığı nedir?

Poliüretan titreşimli elekler için optimal frekans aralığı genellikle 15 ile 22 Hz arasındadır. Bu aralık, etkili malzeme tabakalaşmasını ve tanecik ayrımını sağlarken eleklerdeki aşınmayı en aza indirir.

Titreşim frekansı poliüretan eleklerin dayanıklılığını nasıl etkiler?

Özellikle 22 Hz'in üzerindeki yüksek titreşim frekansları, artan moleküler sürtünme ve çatlama nedeniyle poliüretan eleklerin aşınmasını hızlandırır ve kullanım ömrünü kısaltır. Buna karşılık, 15 ile 20 Hz arasındaki orta düzey frekanslarda çalışma, eleklerin ömrünü uzatır.

Değişken frekanslı sürücüler (VFD'ler) ekran performansının optimizasyonunda hangi rolü oynar?

Değişken frekanslı sürücüler (VFD'ler), titreşim frekansının gerçek zamanlı olarak ayarlanmasını sağlayarak eleklerin değişen malzeme koşullarına uyum sağlamasına, verimliliği artırmasına ve sürekli maksimum frekanslardan kaynaklanan aşırı aşınmayı azaltarak ekipmanın kullanım ömrünü uzatmasına olanak tanır.

Poliüretan titreşimli eleklerde gözenek yapılandırması neden önemlidir?

Ağ yapılandırması, geometri ve tel kalınlığı dahil olmak üzere, etkili malzeme ayırımı sağlayıp yapışma sorunlarını azaltarak ekran performansını artırmak için operasyonel titreşim parametreleriyle uyumlu olmalıdır.

İçindekiler

- Poliüretan Titreşimli Eleklerde Titreşim Frekansının Eleme Verimliliğine Etkisi

- Değişen Titreşim Frekansları Altında Poliüretan Elek Ortamının Dayanıklılığı ve Tepkisi

- Poliüretan Titreşimli Eleklerde Titreşim Frekansıyla Etkileşen Temel Tasarım Faktörleri

- Frekans Optimize Edilmiş Poliüretan Titreşimli Elekler için İleri Tasarım Stratejileri

-

Sıkça Sorulan Sorular

- Poliüretan titreşimli elekler için optimal frekans aralığı nedir?

- Titreşim frekansı poliüretan eleklerin dayanıklılığını nasıl etkiler?

- Değişken frekanslı sürücüler (VFD'ler) ekran performansının optimizasyonunda hangi rolü oynar?

- Poliüretan titreşimli eleklerde gözenek yapılandırması neden önemlidir?