Hoe trillingsfrequentie de zeefefficiëntie beïnvloedt in polyurethaan trilzeven

Materiaallaagvorming en deelscheiding bij verschillende frequenties

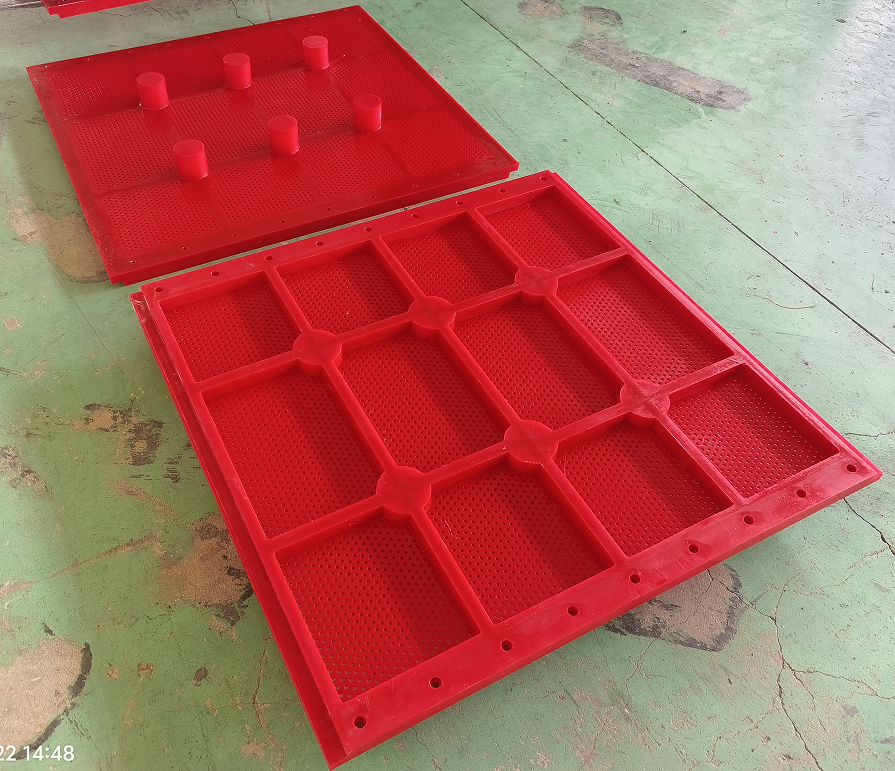

De frequentie waarmee deze trilzeven werken, maakt het grootste verschil voor hoe materialen worden gescheiden. Rond de 15 tot 18 Hz werken de meeste toepassingen het beste. Dit ideale bereik zorgt ervoor dat grotere stukken omhoog bewegen terwijl kleinere deeltjes door de openingen van het zeefvlak naar beneden vallen, waardoor een goede materiaallaagvorming ontstaat. Maar wanneer men boven de 22 Hz komt, treden er problemen op. Volgens het Mineral Processing Journal van vorig jaar neemt de scheidingskwaliteit ongeveer 18% af doordat het hele systeem te veel gaat trillen, waardoor deeltjes van middelgrote afmetingen vast komen te zitten tussen de lagen in plaats van correct naar beneden te vallen. Wat echter redding biedt, is de aard van polyurethaan zelf. De flexibele eigenschappen zorgen ervoor dat laagvorming nog steeds vrij goed functioneert, zelfs wanneer de frequenties variëren tussen 12 en 20 Hz, en behoudt daardoor een efficiëntie van ongeveer 92 tot 95%, dankzij de manier waarop het oppervlak tijdens bedrijf terugveert.

Resonantieprincipes en optimale frequentiebereiken voor polyurethaanzeven

De dempende eigenschappen van polyurethaan creëren wat velen een zoete plek voor resonantie noemen, ergens rond de 15 tot 22 Hz, wat de productiviteit aanzienlijk verhoogt. Bij bedrijf onder 15 Hz is er gewoonweg onvoldoende energie om stroperige materialen goed door het systeem te bewegen. Aan de andere kant beginnen boven 22 Hz ook problemen snel op te treden bij de paneelaansluitingen, waar slijtage merkbaar wordt. Enkele veldtests uitgevoerd in werkelijke kalksteengroeven toonden aan dat een bedrijfsfrequentie van 18 Hz ongeveer een verbetering van 22% in doorvoer opleverde vergeleken met traditionele statische zeefmethoden. Wat dit zo effectief maakt, is hoe polyurethaan daadwerkelijk die vervelende harmonische vervormingen absorbeert die metaalzeven vaak in de war brengen bij dit soort toepassingen.

Prestaties in de praktijk: Efficiëntiewinst bij 15–22 Hz in groevetoepassingen

Bij het werken met graniet kan het gebruik van polyurethaan trilschermen die draaien tussen 17 en 19 Hz, de hoeveelheid materiaal die opnieuw moet worden bewerkt, verminderen met ongeveer 30%. Deze schermen kunnen aggregaatdeeltjes van 5 tot 20 mm bijna perfect scheiden met een nauwkeurigheid van 98%, en helpen ook om verstoppen van het scherm te voorkomen, een probleem dat veel bedrijven teistert. Een praktijkvoorbeeld komt uit een steengroeve in Brazilië, waar operators overstapten van een vaste 25 Hz-installatie naar een systeem dat kon variëren tussen 16 en 20 Hz. Deze eenvoudige aanpassing zorgde voor 14% minder energieverbruik, volgens het Global Aggregates Report 2024, en belangrijker nog, had geen invloed op de productiesnelheid, die stabiel bleef op 350 ton per uur. Dit laat zien hoe groot het verschil kan zijn dat het behouden van het juiste frequentiebereik oplevert voor zowel efficiëntie als kostenbesparingen in stenenverwerkende processen.

Het gebruik van frequentieregelaars voor real-time optimalisatie

VFD's kunnen real-time aanpassingen doen rond ingestelde waarden, meestal binnen plus of min 3 Hz, wat systemen echt helpt beter te reageren op veranderende omstandigheden. Neem bijvoorbeeld een zinkmijnbedrijf in Peru dat zag dat hun terugwinningspercentages stegen met 12 tot 18 procent toen ze de frequenties verlaagden van 21 Hz tijdens de initiële screening naar 15 Hz, specifiek voor het verwijderen van scalps, afhankelijk van de kwaliteit van het erts die tijdens de operaties fluctueerde. De mogelijkheid om deze instellingen fijn af te stellen, vermindert daadwerkelijk slijtage veroorzaakt door continu werken op maximale frequentie, iets wat volgens Mining Equipment Quarterly vorig jaar goed was voor ongeveer 43 procent van de vroege paneelfalen. Deze aanpak werkt dus niet alleen technisch beter, maar betekent ook dat apparatuur langer meegaat voordat vervanging of grote reparaties nodig zijn.

Duurzaamheid en reactie van polyurethaan schermmedia onder wisselende trillingsfrequenties

Effect van hoogfrequente trillingen op slijtage en levensduur

Wanneer polyurethaan trilzeven boven de 22 Hz worden bediend, treedt slijtage veel sneller op vanwege de extra moleculaire wrijving tussen de onderdelen. Onderzoek dat in 2023 werd gepubliceerd in Tribology International toonde ook iets behoorlijk significant aan. Apparatuur die op 30 Hz in plaats van slechts 18 Hz wordt bediend, had ongeveer zes maanden minder levensduur. En wat betreft de daadwerkelijke slijtagetarieven, hebben we het over meer dan 2,8 micrometer per uur wanneer deze zeven in die echt hoge frequentiebereiken worden geduwd. Wat gebeurt er eigenlijk op materiaalniveau? De polymeerketens raken uit lijn, er ontstaan microscheurtjes en alles breekt feitelijk sneller af onder deze constante belasting door hoge cyclische krachten. Het is duidelijk waarom onderhoudsteams zich zorgen maken over het opdrijven van apparatuur boven bepaalde operationele limieten.

Elastisch Gedrag van Polyurethaan Onder Cyclische Belasting

Wanneer getest tussen 15 en 20 Hz frequenties, toont polyurethaan zeer goede elastische herstel eigenschappen, waarbij ongeveer 92% van de geabsorbeerde energie wordt teruggestuurd. Dat is veel beter dan bij hogere frequenties, waar slechts ongeveer 67% wordt teruggegeven. De lagere hysteresis betekent dat dit materiaal het grootste deel van zijn sterkte behoudt, zelfs na herhaalde belasting. Volgens nieuw onderzoek dat vorig jaar werd gepubliceerd in het Journal of Elastomers, behielden monsters ongeveer 85% van hun oorspronkelijke treksterkte na een verbazingwekkende 1,2 miljoen belastingscycli. Voor iedereen die werkt in mijnbouwoperaties zijn deze cijfers van groot belang, aangezien zeefapparatuur vaak blootstaat aan tussen de 600 en 800 impacten per minuut in die zware omstandigheden.

Veldbewijs: 30% langere levensduur bij 18 Hz vergeleken met 25 Hz

Tests die gedurende 14 maanden in een lokale steengroeve werden uitgevoerd, toonden interessante resultaten. Panelen die op 18 Hz werkten, behielden vrijwel overal een constante dikte en handhaafden een uniformiteit van ongeveer 89%. Dat is een flinke stijging ten opzichte van de 61% die we zagen bij 25 Hz. Deze verschillen hadden daadwerkelijk invloed op de bedrijfsvoering. De panelen duurden ongeveer 30% langer voordat vervanging nodig was, en de onderhoudskosten daalden met 18 dollar per ton. Een diepere analyse van de oorzaken hiervan wijst op eigenschappen van polyurethaan zelf. Het presteert het beste binnen bepaalde temperatuurgrenzen, grofweg tussen -35 graden Celsius en 60 graden Celsius. Wanneer apparatuur op deze matige frequenties werkt, lijkt het minder gevoelig voor vervelende permanente vervormingen die later de productiviteit kunnen verstoren.

Belangrijke ontwerpfactoren die interageren met trillingsfrequentie in polyurethaan trilzeven

Amplitude, hellingshoek en frequentie in balans brengen voor maximale efficiëntie

Om de beste resultaten te behalen, moeten die drie hoofdfactoren precies goed ingesteld zijn: trillingsamplitude tussen 2 en 5 mm, dekhoek ergens rond de 15 tot 25 graden, en frequentie ingesteld tussen 15 en 22 Hz. Bij nat of kleverig materiaal helpt het om grotere trillingen bij lagere snelheden te gebruiken, zodat het materiaal langer op het zeefvlak blijft. Maar als het gaat om het scheiden van fijne deeltjes, werken snelle trillingen met kleinere bewegingen veel beter. De meeste mensen die met aggregaten werken, stellen vast dat een instelling van 20 Hz gecombineerd met ongeveer 3,5 mm amplitude hen ruwweg 92% nauwkeurige scheiding oplevert. Bovendien blijft bij deze instelling de slijtage van het zeefmateriaal onder de 0,08% per uur, wat logisch is als je kijkt naar de kosten op lange termijn.

Invloed van vochtgehalte van het materiaal en verdeling van de korrelgrootte

De eigenschappen van de verwerkte materialen spelen een grote rol bij het bepalen van de juiste frequentie-instellingen. Wanneer men te maken heeft met voedermateriaal dat meer dan 7% vochtgehalte bevat, moeten operators meestal overstappen op lagere frequenties van ongeveer 17 tot 19 Hz om verstopping van het zeefvlak te voorkomen. Voor drogere deeltjes in het bereik van 0,5 tot 5 mm daarentegen, werkt een frequentie van ongeveer 22 Hz over het algemeen beter. Deze modulaire polyurethaanpanelen die we de laatste tijd gebruiken, blijken in de praktijk goed om te gaan met variërende deeltjesgroottes. Enkele tests in echte installaties lieten ook indrukwekkende resultaten zien — ongeveer een toename van 27% in doorvoer wanneer de machinefrequentie goed aansluit bij wat er gebeurt op het 80e percentiel van de kromme van de deeltjesgrootteverdeling.

Exciter Engineering: Kracht, slag en frequentie-afstemming

Dubbele excitatiesystemen die in staat zijn om tussen de 90 en 280 kilonewton aan centrifugale kracht te produceren, zijn specifiek ontworpen om goed te functioneren met polyurethanematerialen die meestal binnen het hardheidsbereik van 60 tot 80 Shore A vallen. Als we kijken naar trillingspatronen, is er duidelijk bewijs dat exciters met een slag van 25 mm die draaien rond 18 hertz de spanningspunten in schermpanelen kunnen verminderen met ongeveer 41 procent in vergelijking met traditionele vaste-slagmodellen. Veel nieuwere installaties zijn nu uitgerust met frequentie-omvormers waarmee operators de instellingen kunnen aanpassen met plus of min 3 hertz zonder verlies van koppelkracht. Deze functie wordt bijzonder belangrijk bij het verwerken van moeilijke materialen zoals gebroken graniet of ijzererts, waar het behoud van een constante prestatie cruciaal is.

Geavanceerde ontwerpprincipes voor frequentie-geoptimaliseerde trilschermen van polyurethaan

Afstemmen van maasconfiguratie op operationele trillingsparameters

Wanneer de roostergeometrie overeenkomt met de juiste trillingsparameters, wordt de prestatie merkbaar beter. De afmetingen van de openingen zijn ook erg belangrijk. Zij moeten rekening houden met het soort scheidingswerk dat beoogd wordt (meestal tussen de een halve millimeter en drie millimeter) en met hoe snel er getrild wordt (meestal rond de 15 tot 25 hertz). Enkele recente studies hebben iets interessants aangetoond bij specifiek 18 hertz. Wanneer schermen draden gebruiken die 2 mm dik zijn in plaats van de gebruikelijke 1,5 mm-draden, scheiden zij materialen ongeveer 23 procent efficiënter, volgens Vibration Tech Quarterly van vorig jaar. Deze verandering helpt materiaalophoping te verminderen zonder dat het gehele systeem tijdens langdurige constante bedrijfsuren minder duurzaam wordt.

Gebruikmaken van eindige-elementenanalyse om schermprestaties te simuleren en voorspellen

Tegenwoordig vertrouwen technische teams op eindige-elementenanalyse (FEA) wanneer ze moeten begrijpen hoe spanning zich verspreidt door materialen bij verschillende frequenties. De cijfers vertellen ook een interessant verhaal - tests tonen aan dat componenten die worden blootgesteld aan trillingen van 20 Hz ongeveer 40 procent minder spanningsopbouw ervaren in hun verbindingspunten, vergeleken met die welke worden blootgesteld aan 28 Hz-golven. Als experts dit fenomeen nader onderzoeken, voeren ze simulaties uit over meer dan een half miljoen herhalende cycli om inzicht te krijgen in hoe lang schermen standhouden voordat ze defect raken. Het resultaat van al deze berekeningen is behoorlijk indrukwekkend: voorspellingen over de levensverwachting van apparatuur zijn nauwkeurig tot binnen ongeveer plus of min zeven procent. En laten we eerlijk zijn, weten wat er als volgende stukgaat maakt een wereld van verschil voor bedrijven die te maken hebben met mineralen, waar onverwachte stilstanden serieuze kosten met zich meebrengen.

Het mythe ontkrachten: Waarom een hogere trillingsfrequentie niet altijd betekent dat de doorvoer beter is

De meeste mensen denken dat hogere frequenties beter zijn, maar in werkelijkheid leidt alles boven de 22 Hz tot een daling van de doorvoer met ongeveer 12 tot zelfs 18 procent, omdat deeltjes gewoon blijven terugkaatsen in plaats van goed doorgestuurd te worden. Exploitanten van aggregaatinstallaties hebben ook iets interessants opgemerkt: wanneer zij hun apparatuur tussen de 17 en 20 Hz laten draaien, kunnen ze ongeveer 30 procent meer materiaal verwerken in vergelijking met diegenen die op 25 Hz of hoger draaien. Waarom gebeurt dit? Nou, polyurethaan heeft een unieke eigenschap waarbij het bij hogere frequenties te snel stijf wordt. Deze stijfheid zorgt ervoor dat het materiaal moeilijker alle schokken tijdens het zeefproces kan absorberen, wat uiteindelijk het proces vertraagt.

Veelgestelde Vragen

Wat is het optimale frequentiebereik voor trilzeven van polyurethaan?

Het optimale frequentiebereik voor polyurethaan trilzeven ligt doorgaans tussen 15 en 22 Hz. Dit bereik zorgt voor een effectieve materiaallagerekening en deeltjesafscheiding, terwijl het slijtage van de zeven tot een minimum beperkt.

Hoe beïnvloedt trillingsfrequentie de duurzaamheid van polyurethaan zeven?

Hogere trillingsfrequenties, met name boven de 22 Hz, versnellen het slijtageproces en verkleinen de levensduur van polyurethaan zeven door verhoogde moleculaire wrijving en scheurvorming. Daarentegen verlengt het bedrijf bij matige frequenties tussen 15 en 20 Hz de levensduur van de zeven.

Welke rol spelen frequentieregelaars bij het optimaliseren van de prestaties van trilzeven?

Frequentieregelaars (VFD's) maken real-time aanpassingen van de trillingsfrequentie mogelijk, zodat trilzeven zich kunnen aanpassen aan wisselende materiaalomstandigheden, wat de efficiëntie verbetert en de levensduur van de apparatuur verlengt door overmatige slijtage van constante maximale frequenties te verminderen.

Waarom is de maasconfiguratie belangrijk bij polyurethaan trilzeven?

De meshconfiguratie, inclusief geometrie en draaddikte, is cruciaal omdat deze afgestemd moet zijn op de operationele trillingsparameters om effectieve materiaalscheiding te waarborgen en problemen met vastklevend materiaal te verminderen, waardoor uiteindelijk de prestaties van het zeefvlak worden verbeterd.

Inhoudsopgave

- Hoe trillingsfrequentie de zeefefficiëntie beïnvloedt in polyurethaan trilzeven

- Duurzaamheid en reactie van polyurethaan schermmedia onder wisselende trillingsfrequenties

- Belangrijke ontwerpfactoren die interageren met trillingsfrequentie in polyurethaan trilzeven

- Geavanceerde ontwerpprincipes voor frequentie-geoptimaliseerde trilschermen van polyurethaan

-

Veelgestelde Vragen

- Wat is het optimale frequentiebereik voor trilzeven van polyurethaan?

- Hoe beïnvloedt trillingsfrequentie de duurzaamheid van polyurethaan zeven?

- Welke rol spelen frequentieregelaars bij het optimaliseren van de prestaties van trilzeven?

- Waarom is de maasconfiguratie belangrijk bij polyurethaan trilzeven?