Hur vibrationsfrekvens påverkar siktningseffektiviteten i polyuretanvibrationsgallor

Materialskiktning och partikelseparation vid olika frekvenser

Frekvensen vid vilken dessa vibrerande skärmar arbetar gör all skillnad när det gäller hur material separeras. Mellan 15 och 18 Hz är det mesta av drift optimalt. Detta gyllene snitt gör att större partiklar rör sig uppåt medan mindre partiklar faller ner genom skärmöppningarna, vilket skapar goda materialskikt. Men om man går över 22 Hz börjar problem uppstå. Enligt Mineral Processing Journal från förra året försämras separationen med cirka 18 % eftersom hela systemet skakar för mycket, vilket gör att mellanstora partiklar fastnar mellan skikten istället för att passera igenom korrekt. Vad som räddar läget är dock polyuretanets egenskaper. Dess flexibla egenskaper ser till att skiktningen fungerar bra även när frekvenserna varierar mellan 12 och 20 Hz, och upprätthåller en effektivitet på cirka 92 till 95 % tack vare hur ytan återhämtar sig under drift.

Resonansprinciper och optimala frekvensområden för polyuretanskärmar

Dämpningsegenskaperna hos polyuretan skapar det som många kallar en optimal punkt för resonans någonstans mellan 15 och 22 Hz, vilket verkligen höjer produktivitetsnivåerna. När man arbetar under 15 Hz finns det helt enkelt inte tillräckligt med energi för att få de segiga materialen att röra sig korrekt genom systemet. Å andra sidan börjar problem uppstå även vid hastigheter över 22 Hz, särskilt vid plattkopplingarna där slitage blir märkbart. Vissa fälttester utförda i verkliga kalkbrott visade att drift vid 18 Hz gav ungefär 22 % bättre flöde jämfört med traditionella statiska siktmetoder. Det som gör att detta fungerar så bra är hur polyuretan faktiskt absorberar de irriterande harmoniska störningarna som ofta stör metallskärmar i denna typ av operationer.

Prestanda i verkligheten: Effektivitetsvinster vid 15–22 Hz i brytningsapplikationer

När man arbetar med granit kan det att köra polyuretanvibrerande silar mellan 17 och 19 Hz minska mängden material som behöver bearbetas om med cirka 30 %. Dessa silar klarar att separera aggregatpartiklar i storleken 5 till 20 mm med nästan perfekt noggrannhet på 98 %, samt bidrar till att förhindra silförsoppning som drabbar många verksamheter. Ett exempel från verkligheten kommer från ett stenbrott i Brasilien där operatörer bytte från ett fast 25 Hz-system till ett som kunde justeras mellan 16 och 20 Hz. Denna enkla förändring resulterade i 14 % lägre energiförbrukning enligt Global Aggregates Report 2024, och viktigast av allt påverkade den inte produktionshastigheten, som hölls konstant på 350 ton per timme. Detta visar hur stor skillnad det kan göra att bibehålla rätt frekvensområde när det gäller både effektivitet och kostnadsbesparingar i stenbearbetningsoperationer.

Inför andningsfrekvensomvandlare för optimering i realtid

VFD:er kan göra justeringar i realtid kring inställda punkter, vanligtvis inom plus eller minus 3 Hz, vilket verkligen hjälper system att anpassa sig bättre till föränderliga förhållanden. Ta ett zinkgruvdrift i Peru till exempel – de såg sina återvinningsgraderna öka med mellan 12 och 18 procent när de ändrade frekvenserna från 21 Hz under initial screening ner till 15 Hz specifikt för avlägsnande av scalps då malmens kvalitet fluktuerade under drift. Möjligheten att finjustera dessa inställningar minskar faktiskt slitage orsakat av att köras på maximal frekvens hela tiden, något som enligt Mining Equipment Quarterly förra året stod för ungefär 43 procent av tidiga panelhaverier. Så inte bara fungerar denna metod tekniskt sett bättre, den innebär också att utrustningen håller längre innan den behöver ersättas eller omfattande reparationer.

Polyuretan skärmmediums hållbarhet och respons vid varierande vibrationsfrekvenser

Inverkan av högfrekventa vibrationer på slitagehastighet och livslängd

När man kör polyuretanskärmar med vibrationer över 22 Hz sker slitage mycket snabbare på grund av all extra molekylär friktion mellan delarna. Forskning publicerad i Tribology International redan 2023 visade också något ganska betydelsefullt. Utrustning som används vid 30 Hz istället för bara 18 Hz höll ungefär sex månader kortare totalt. Och när det gäller faktiska slitagerater talar vi om över 2,8 mikrometer per timme när dessa skärmar drivs i de riktigt höga frekvensområdena. Vad sker egentligen på materialnivå? Polymerkedjorna börjar förlora sin justering, små sprickor bildas, och i princip allt bryts ner snabbare under denna konstanta påverkan av högcykliska belastningar. Det är lätt att förstå varför underhållslag blir så oroliga för att driva utrustning bortom vissa driftgränser.

Elastiskt beteende hos polyuretan under cyklisk belastning

När det testas mellan 15 till 20 Hz-frekvenser visar polyuretan mycket goda elastiska återhämtningsförmågor, genom att återkasta ungefär 92 % av den energi det absorberar. Det är betydligt bättre än vid högre frekvenser där endast cirka 67 % återgår. Den lägre hysteresis innebär att detta material behåller största delen av sin styrka även efter upprepade belastningar. Enligt en ny forskningsrapport publicerad i Journal of Elastomers förra året bibehöll provcirka 85 % av sin ursprungliga dragstyrka efter att ha genomgått en imponerande miljon belastningscykler. För personer som arbetar inom gruvdrift är dessa siffror mycket viktiga eftersom siktutrustning ofta utsätts för mellan 600 och 800 stötar varje minut i de hårda förhållandena.

Fältsbevis: 30 % längre livslängd vid 18 Hz jämfört med 25 Hz

Tester genomförda under 14 månader vid ett lokalt krossverk visade intressanta resultat. Skivor som arbetade vid 18 Hz bibehöll sin tjocklek ganska konsekvent, med en enhetlighet på cirka 89 %. Det är en betydande ökning jämfört med de 61 % vi såg vid 25 Hz. Dessa skillnader hade faktiskt en reell inverkan på verksamheten. Skivorna höll cirka 30 % längre innan de behövde bytas ut, och underhållskostnaderna sjönk med 18 dollar per ton. En närmare titt på orsakerna pekar på något som rör polyuretanet i sig. Det fungerar bäst inom vissa temperaturgränser, ungefär mellan -35 grader Celsius och 60 grader Celsius. När utrustningen körs vid dessa måttliga frekvenser verkar den vara mindre benägen att drabbas av de irriterande permanenta deformationer som kan förstöra produktiviteten i längden.

Viktiga designfaktorer som samverkar med vibrationsfrekvens i polyuretanvibrationsgaller

Balansera amplitud, lutningsvinkel och frekvens för maximal effektivitet

För att uppnå bästa resultat krävs att de tre huvudsakliga faktorerna ställs in korrekt: vibrationsamplitud mellan 2 till 5 mm, skänkelnkeln cirka 15 till 25 grader och frekvens inställd mellan 15 och 22 Hz. När man hanterar fuktiga eller klibbiga material hjälper större vibrationer vid långsammare hastigheter till att hålla materialet kvar på skärmen längre. Men när det gäller separation av fina partiklar fungerar snabba vibrationer med mindre rörelser mycket bättre. De flesta som arbetar med ballastmaterial finner att en inställning på 20 Hz tillsammans med ungefär 3,5 mm amplitud ger dem cirka 92 procent noggrann separation. Denna inställning har dessutom visat sig hålla nivån av slitage på skärmmaterialet under 0,08 procent per timme, vilket är vettigt med tanke på långsiktiga kostnader.

Påverkan av materialfuktighet och partikelfördelning

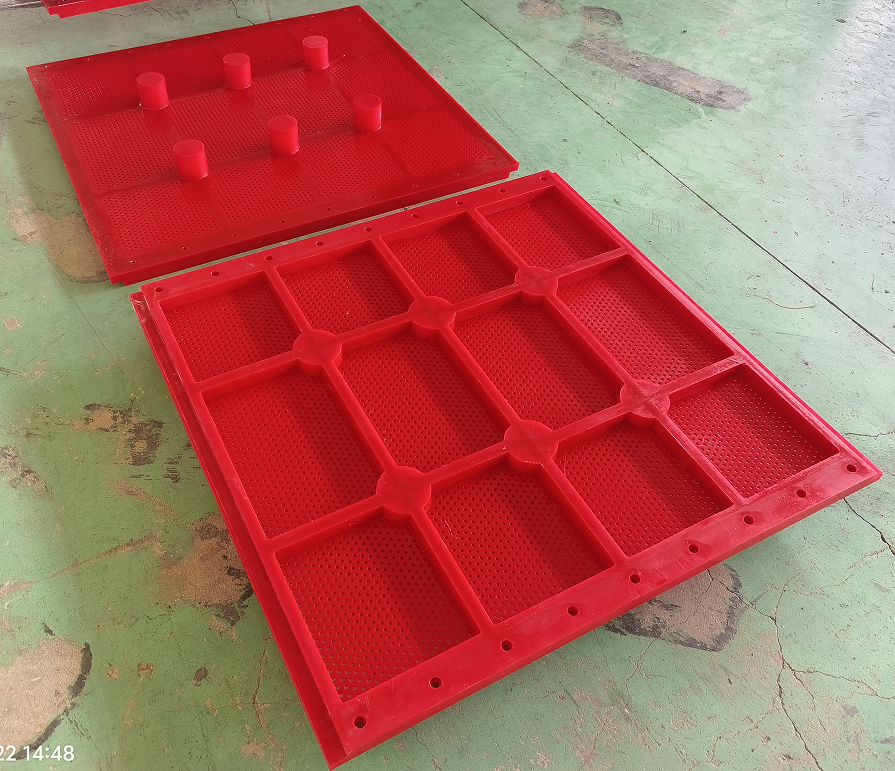

Materiens egenskaper vid bearbetning spelar en stor roll för att fastställa rätt frekvensinställningar. När man hanterar material med en fukthalt över 7 % måste operatörer vanligtvis sänka frekvensen till cirka 17–19 Hz för att undvika igensittning av silen. För torrare partiklar i storleksintervallet 0,5 till 5 mm fungerar däremot en frekvens på ungefär 22 Hz bättre i stort sett. Dessa modulära polyuretanspaneler som vi har använt på sistone hanterar verkligen varierande partikelstorlekar väl i praktiken. Vissa faktiska provtagningar i anläggningar visade också ganska imponerande resultat – ungefär 27 % högre kapacitet när maskinens frekvens stämmer väl överens med det som sker vid 80:e percentilen i kurvan för partikelstorleksfördelningen.

Exciter Engineering: Anpassning av kraft, slaglängd och frekvensutgång

Dubbelt excenteranordningar kapabla att producera mellan 90 och 280 kilonewton centrifugalkraft har specifikt utformats för att fungera väl med polyuretanmaterial som typiskt har en hårdhet inom området 60 till 80 Shore A. När vi tittar på vibrationsmönster finns det tydliga bevis för att excentersystem med en slaglängd på 25 mm som kör vid cirka 18 hertz kan minska spänningspunkter i skärmar med ungefär 41 procent jämfört med traditionella modeller med fast slaglängd. Många nyare installationer är nu utrustade med frekvensomvandlare som gör att operatörer kan justera inställningarna med plus eller minus 3 hertz utan att förlora någon vridmomentkraft. Denna funktion blir särskilt viktig när man hanterar tuffa material såsom krossad granit eller järnmalmer där det är avgörande att upprätthålla konsekvent prestanda.

Avancerade designstrategier för frekvensoptimerade polyuretanskärmars vibration

Justering av maskkonfiguration enligt driftsparametrar för vibration

När geometrin för skärmens mask matchar rätt vibrationsparametrar blir prestandan märkbart bättre. Öppningsstorlekarna spelar också stor roll. De måste ta hänsyn till vilken typ av separation vi syftar på (vanligtvis mellan en halv millimeter och tre millimeter) samt hur snabbt saker vibrerar (typiskt runt 15 till 25 hertz). Några senaste studier har visat något intressant som sker vid 18 hertz specifikt. När skärmar använder trådar som är 2 mm tjocka istället för de vanliga 1,5 mm-trådarna separerar de faktiskt material bättre med cirka 23 procent enligt Vibration Tech Quarterly från förra året. Denna förändring hjälper till att minska problem med materialfastsittning utan att göra hela systemet mindre slitstarkt under långa timmars kontinuerlig drift.

Användning av finita elementmetoden för att simulera och förutsäga skärmens prestanda

Idag förlitar sig ingenjörsgrupper på finita elementanalyser (FEA) när de behöver förstå hur spänning sprids genom material vid olika frekvenser. Siffrorna berättar också en intressant historia – tester visar att komponenter utsatta för vibrationer vid 20 Hz upplever ungefär 40 procent mindre spänningsackumulering i sina anslutningspunkter jämfört med de som utsätts för 28 Hz-vågor. När experter gräver djupare i detta fenomen kör de simuleringar som omfattar över en halv miljon upprepade cykler, bara för att få en uppfattning om hur länge skärmar kommer att hålla innan de går sönder. Det som kommer ut ur alla dessa beräkningar är faktiskt ganska imponerande: prognoser om utrustningens livslängd är korrekta inom ungefär plus eller minus sju procent. Och låt oss vara ärliga, att veta vad som kommer att gå sönder härnäst gör en stor skillnad för företag som arbetar med mineraler, där oväntade stoppkostnader kan kosta allvarliga pengar.

Avfärdande av myten: Varför högre vibrationsfrekvens inte alltid innebär bättre kapacitet

De flesta tror att högre frekvenser är bättre, men faktum är att allt över 22 Hz tenderar att minska flödet med cirka 12 till kanske till och med 18 procent eftersom partiklar bara studsar tillbaka istället för att transporteras framåt på rätt sätt. Driftscheferna på aggregatanläggningar har också lagt märke till något intressant: när de kör sin utrustning mellan 17 och 20 Hz kan de hantera ungefär 30 några procent mer material jämfört med de som kör vid 25 Hz eller högre. Varför sker detta? Jo, polyuretan har en unik egenskap där det blir för styvt alldeles för snabbt vid högre frekvenser. Denna stelhet gör det svårare för materialet att absorbera alla stötar under siktprocessen, vilket i slutändan saktar ner hela processen.

Vanliga frågor

Vilket är det optimala frekvensintervallet för polyuretans vibrerande skärmar?

Den optimala frekvensomfånget för polyuretangvindande skärmar ligger vanligtvis mellan 15 och 22 Hz. Detta område möjliggör effektiv materialstratifiering och partikelseparation, samtidigt som slitage på skärmarna minimeras.

Hur påverkar vibrationsfrekvensen polyuretanskärmarnas slitstyrka?

Högre vibrationsfrekvenser, särskilt de över 22 Hz, ökar slitage och minskar livslängden för polyuretanskärmar på grund av ökad molekylär friktion och sprickbildning. I motsats till detta förlänger drift vid måttliga frekvenser mellan 15 och 20 Hz skärmarnas livslängd.

Vilken roll spelar frekvensomformare för att optimera skärmarnas prestanda?

Frekvensomformare (VFD) möjliggör justeringar i vibrationsfrekvens i realtid, vilket gör att skärmar kan anpassas till varierande materialförhållanden, ökar effektiviteten och förlänger utrustningens livslängd genom att minska överdrivet slitage orsakat av konstanta maximalfrekvenser.

Varför är maskkonfigurationen viktig i polyuretangvindande skärmar?

Nätets konfiguration, inklusive geometri och trådtjocklek, är avgörande eftersom den bör matcha driftens vibrationsparametrar för att säkerställa effektiv materialseparation och minska klistring, vilket i slutändan förbättrar skärmens prestanda.

Innehållsförteckning

- Hur vibrationsfrekvens påverkar siktningseffektiviteten i polyuretanvibrationsgallor

- Polyuretan skärmmediums hållbarhet och respons vid varierande vibrationsfrekvenser

- Viktiga designfaktorer som samverkar med vibrationsfrekvens i polyuretanvibrationsgaller

- Avancerade designstrategier för frekvensoptimerade polyuretanskärmars vibration

- Vanliga frågor