Cara Frekuensi Getaran Mempengaruhi Efisiensi Penyaringan pada Saringan Getar Poliuretan

Stratifikasi Material dan Pemisahan Partikel pada Frekuensi Berbeda

Frekuensi di mana saringan bergetar ini beroperasi membuat perbedaan besar dalam cara pemisahan material. Sekitar 15 hingga 18 Hz adalah kisaran yang paling optimal untuk sebagian besar operasi. Titik ideal ini memungkinkan material berukuran besar bergerak ke atas sementara partikel kecil jatuh melalui lubang saringan, membentuk lapisan material yang baik. Namun, jika frekuensi melebihi 22 Hz, masalah mulai muncul. Menurut Mineral Processing Journal tahun lalu, efisiensi pemisahan menurun sekitar 18% karena seluruh sistem terlalu kuat bergetar, menyebabkan partikel berukuran sedang tersangkut di antara lapisan alih-alih jatuh dengan benar. Yang menyelamatkan situasi adalah sifat poliuretan itu sendiri. Sifat fleksibelnya menjaga stratifikasi tetap bekerja cukup baik bahkan ketika frekuensi bervariasi antara 12 dan 20 Hz, mempertahankan efisiensi sekitar 92 hingga 95% berkat kemampuan permukaan untuk memantul kembali selama operasi.

Prinsip Resonansi dan Kisaran Frekuensi Optimal untuk Saringan Poliuretan

Sifat redaman poliuretan menciptakan yang oleh banyak orang disebut sebagai titik optimal resonansi di kisaran 15 hingga 22 Hz, yang benar-benar meningkatkan tingkat produktivitas. Saat beroperasi di bawah 15 Hz, energi yang dihasilkan tidak cukup untuk menggerakkan material-material lengket tersebut secara memadai melalui sistem. Sebaliknya, berjalan di atas 22 Hz mulai menimbulkan masalah terlalu cepat pada sambungan panel di mana keausan menjadi terlihat jelas. Beberapa pengujian lapangan yang dilakukan di tambang batu gamping nyata menemukan bahwa menjalankan sistem pada 18 Hz memberikan peningkatan sekitar 22% dalam kapasitas aliran dibandingkan metode penyaringan statis konvensional. Yang membuat ini bekerja sangat baik adalah bagaimana poliuretan benar-benar menyerap distorsi harmonik yang mengganggu dan sering merusak layar logam dalam operasi jenis ini.

Kinerja Dunia Nyata: Peningkatan Efisiensi pada 15–22 Hz dalam Aplikasi Tambang

Saat bekerja dengan granit, menjalankan saringan getar poliuretan pada frekuensi antara 17 hingga 19 Hz dapat mengurangi jumlah material yang perlu diproses ulang sekitar 30%. Saringan ini mampu memisahkan partikel agregat berukuran 5 hingga 20 mm dengan akurasi hampir sempurna sebesar 98%, serta membantu mencegah masalah penyumbatan saringan yang sering terjadi pada banyak operasi. Sebuah contoh dari dunia nyata berasal dari sebuah tambang di Brasil, di mana operator mengubah konfigurasi mereka dari sistem tetap 25 Hz menjadi sistem yang dapat disesuaikan antara 16 hingga 20 Hz. Perubahan sederhana ini menghasilkan penghematan energi sebesar 14% menurut Global Aggregates Report 2024, dan yang penting tidak memengaruhi laju produksi yang tetap stabil pada 350 ton per jam. Hal ini menunjukkan betapa besar dampak pemeliharaan rentang frekuensi yang tepat terhadap efisiensi dan penghematan biaya dalam operasi pengolahan batu.

Mengadopsi Penggerak Frekuensi Variabel untuk Optimasi Secara Real-Time

VFD dapat melakukan penyesuaian secara real time di sekitar titik setel, biasanya dalam kisaran plus atau minus 3 Hz, yang sangat membantu sistem beradaptasi lebih baik terhadap kondisi yang berubah. Ambil contoh operasi tambang seng di Peru, mereka melihat tingkat pemulihan meningkat antara 12 hingga 18 persen ketika mengubah frekuensi dari 21 Hz selama penyaringan awal menjadi 15 Hz secara khusus untuk menghilangkan scalp seiring dengan fluktuasi kualitas bijih selama operasi. Kemampuan untuk menyetel pengaturan ini secara presisi benar-benar mengurangi keausan yang disebabkan oleh pengoperasian pada frekuensi maksimum terus-menerus, sesuatu yang menurut Mining Equipment Quarterly tahun lalu menyumbang sekitar 43 persen dari kegagalan dini panel. Jadi, pendekatan ini tidak hanya lebih unggul secara teknis, tetapi juga berarti peralatan bertahan lebih lama sebelum memerlukan penggantian atau perbaikan besar.

Ketahanan Media Saring Polyurethane dan Respon terhadap Frekuensi Getaran yang Beragam

Pengaruh Getaran Frekuensi Tinggi terhadap Laju Keausan dan Masa Pakai

Ketika menjalankan saringan getar poliuretan di atas 22 Hz, keausan terjadi jauh lebih cepat karena gesekan molekuler ekstra antar bagian. Penelitian yang dipublikasikan dalam Tribology International pada tahun 2023 menunjukkan sesuatu yang cukup signifikan juga. Peralatan yang dioperasikan pada 30 Hz dibandingkan hanya 18 Hz memiliki masa pakai keseluruhan sekitar enam bulan lebih pendek. Dan jika berbicara mengenai laju keausan aktual, kita berbicara lebih dari 2,8 mikrometer per jam ketika saringan-saringan ini dipaksa masuk ke kisaran frekuensi sangat tinggi. Apa sebenarnya yang terjadi pada level material? Rantai polimer mulai kehilangan kesejajaran, retakan kecil terbentuk, dan secara keseluruhan material menjadi lebih cepat rusak akibat hentakan konstan dari beban siklik yang tinggi. Wajar jika tim pemeliharaan sangat khawatir ketika mendorong peralatan melewati batas operasional tertentu.

Perilaku Elastis Poliuretan di Bawah Pembebanan Siklik

Ketika diuji pada frekuensi antara 15 hingga 20 Hz, poliuretan menunjukkan sifat pemulihan elastis yang sangat baik, dengan memantulkan kembali sekitar 92% energi yang diserapnya. Ini jauh lebih baik dibandingkan pada frekuensi yang lebih tinggi, di mana hanya sekitar 67% energi yang dikembalikan. Histeresis yang lebih rendah berarti material ini mempertahankan sebagian besar kekuatannya bahkan setelah mengalami tekanan berulang kali. Menurut penelitian terbaru yang dipublikasikan dalam Journal of Elastomers tahun lalu, sampel tetap mempertahankan sekitar 85% kekuatan tarik awalnya setelah menjalani 1,2 juta siklus beban. Bagi siapa pun yang bekerja di operasi pertambangan, angka-angka ini sangat penting karena peralatan penyaringan sering mengalami antara 600 hingga 800 benturan setiap menit dalam kondisi keras tersebut.

Bukti Lapangan: Umur Pakai 30% Lebih Panjang pada 18 Hz Dibandingkan 25 Hz

Pengujian yang dilakukan selama 14 bulan di tambang lokal menunjukkan hasil yang menarik. Panel yang beroperasi pada 18 Hz mempertahankan ketebalan mereka secara konsisten, dengan tingkat keseragaman sekitar 89%. Ini merupakan peningkatan signifikan dibandingkan angka 61% yang diamati saat beroperasi pada 25 Hz. Perbedaan ini benar-benar berdampak nyata terhadap operasional. Panel bertahan sekitar 30% lebih lama sebelum perlu diganti, dan biaya perawatan turun sebesar $18 per ton. Analisis lebih dalam mengenai penyebab fenomena ini mengarah pada sifat poliuretana itu sendiri. Material ini bekerja paling baik dalam batas suhu tertentu, kira-kira antara -35 derajat Celsius hingga 60 derajat Celsius. Ketika peralatan beroperasi pada frekuensi sedang seperti ini, kemungkinan mengalami deformasi permanen yang mengganggu dan dapat merusak produktivitas di masa depan menjadi lebih kecil.

Faktor Desain Utama yang Berinteraksi dengan Frekuensi Getaran pada Saringan Getar Poliuretana

Menyeimbangkan Amplitudo, Sudut Kemiringan, dan Frekuensi untuk Efisiensi Puncak

Mendapatkan hasil terbaik berarti mengatur ketiga faktor utama tersebut secara tepat: amplitudo getaran antara 2 hingga 5 mm, sudut deck sekitar 15 hingga 25 derajat, dan frekuensi yang diatur antara 15 hingga 22 Hz. Saat menangani material basah atau lengket, menggunakan getaran lebih besar pada kecepatan lebih rendah justru membantu agar material tetap berada di atas screen lebih lama. Namun, jika tujuannya memisahkan partikel halus, maka getaran cepat dengan gerakan kecil jauh lebih efektif. Kebanyakan pekerja di bidang agregat menemukan bahwa mengatur mesin pada 20 Hz dengan amplitudo sekitar 3,5 mm memberikan tingkat pemisahan akurat sekitar 92%. Selain itu, konfigurasi ini cenderung menjaga tingkat keausan material screen di bawah 0,08% per jam, yang masuk akal jika dilihat dari biaya jangka panjang.

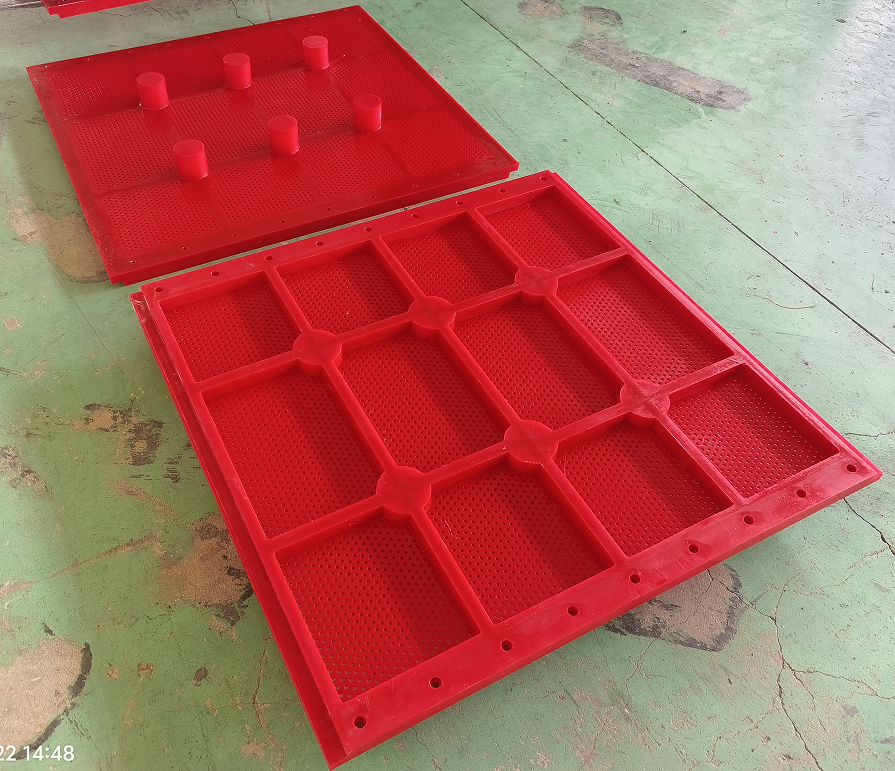

Pengaruh Kelembaban Material dan Distribusi Ukuran Partikel

Sifat-sifat material yang diproses memainkan peran besar dalam menentukan pengaturan frekuensi yang tepat. Saat menangani material umpan dengan kandungan air lebih dari 7%, operator biasanya perlu menurunkan frekuensi ke kisaran 17 hingga 19 Hz untuk menghindari masalah penyumbatan saringan. Namun, untuk partikel yang lebih kering dengan ukuran 0,5 hingga 5 mm, pengoperasian pada frekuensi sekitar 22 Hz cenderung memberikan hasil keseluruhan yang lebih baik. Panel poliuretan modular yang kami gunakan belakangan ini benar-benar mampu menangani variasi ukuran partikel dengan baik dalam praktiknya. Beberapa pengujian aktual di pabrik juga menunjukkan hasil yang cukup mengesankan—peningkatan throughput sekitar 27% ketika frekuensi mesin sesuai dengan nilai pada persentil ke-80 dari kurva distribusi ukuran partikel.

Rekayasa Penggetar: Menyesuaikan Gaya, Langkah, dan Frekuensi Keluaran

Sistem eksiter ganda yang mampu menghasilkan gaya sentrifugal antara 90 hingga 280 kilonewton telah dirancang khusus untuk bekerja optimal dengan bahan poliuretan yang umumnya memiliki kekerasan dalam kisaran 60 hingga 80 Shore A. Jika dilihat dari pola getaran, terdapat bukti nyata bahwa eksiter dengan langkah 25 mm yang beroperasi pada frekuensi sekitar 18 hertz dapat mengurangi titik-titik tegangan pada panel screen hingga sekitar 41 persen dibandingkan dengan model langkah tetap konvensional. Banyak instalasi terbaru kini dilengkapi dengan konverter frekuensi yang memungkinkan operator menyesuaikan pengaturan sebesar plus atau minus 3 hertz tanpa kehilangan daya torsi. Fitur ini menjadi sangat penting saat menangani material keras seperti batu granit pecah atau bijih besi, di mana menjaga kinerja yang konsisten sangatlah krusial.

Strategi Desain Canggih untuk Screen Getar Poliuretan yang Dioptimalkan Frekuensinya

Menyelaraskan Konfigurasi Mesh dengan Parameter Getaran Operasional

Ketika geometri mesh layar sesuai dengan parameter getaran yang tepat, kinerjanya menjadi jauh lebih baik. Ukuran bukaan juga sangat berpengaruh. Ukuran tersebut harus mempertimbangkan jenis pemisahan yang ingin dicapai (biasanya antara setengah milimeter hingga tiga milimeter) serta seberapa cepat getaran terjadi (umumnya sekitar 15 hingga 25 hertz). Beberapa penelitian terbaru menunjukkan adanya fenomena menarik pada frekuensi 18 hertz secara khusus. Ketika layar menggunakan kawat setebal 2 mm dibandingkan kawat biasa berukuran 1,5 mm, efisiensi pemisahan material meningkat sekitar 23 persen menurut Vibration Tech Quarterly tahun lalu. Perubahan ini membantu mengurangi masalah material yang menempel tanpa mengurangi ketahanan sistem secara keseluruhan selama jam-jam operasi yang panjang.

Menggunakan Analisis Elemen Hingga untuk Mensimulasikan dan Memprediksi Kinerja Layar

Saat ini, tim teknik mengandalkan analisis elemen hingga (FEA) ketika mereka perlu memahami bagaimana tegangan menyebar melalui material pada frekuensi yang berbeda. Angka-angka tersebut juga memberikan cerita menarik—hasil pengujian menunjukkan bahwa komponen yang terpapar getaran pada 20 Hz mengalami penumpukan tegangan di titik sambungannya sekitar 40 persen lebih rendah dibandingkan dengan komponen yang terkena gelombang 28 Hz. Dengan menelusuri lebih dalam fenomena ini, para ahli menjalankan simulasi yang mencakup lebih dari setengah juta siklus berulang hanya untuk memahami seberapa lama layar akan bertahan sebelum mengalami kegagalan. Hasil dari semua perhitungan ini cukup mengesankan: prediksi mengenai masa pakai peralatan akurat dalam kisaran plus atau minus tujuh persen. Dan harus diakui, mengetahui apa yang akan rusak selanjutnya membuat perbedaan besar bagi perusahaan yang menangani mineral, di mana gangguan tak terduga dapat menimbulkan kerugian finansial yang signifikan.

Membongkar Mitos: Mengapa Frekuensi Getaran yang Lebih Tinggi Tidak Selalu Berarti Throughput yang Lebih Baik

Kebanyakan orang berpikir frekuensi yang lebih tinggi lebih baik, tetapi sebenarnya frekuensi di atas 22 Hz cenderung mengurangi kapasitas hingga sekitar 12 hingga bahkan 18 persen karena partikel hanya terus memantul kembali alih-alih bergerak melewati saringan dengan baik. Operator pabrik agregat juga telah mengamati hal menarik: ketika mereka menjalankan peralatan pada rentang 17 hingga 20 Hz, mereka dapat mengolah material sekitar 30 persen lebih banyak dibandingkan dengan yang menjalankannya pada 25 Hz atau lebih tinggi. Mengapa ini terjadi? Nah, poliuretan memiliki sifat unik di mana material ini menjadi terlalu kaku secara cepat pada frekuensi tinggi. Kekakuan ini membuatnya lebih sulit bagi material untuk meredam semua benturan selama proses penyaringan, yang pada akhirnya memperlambat proses.

Pertanyaan yang Sering Diajukan

Apa rentang frekuensi optimal untuk saringan getar poliuretan?

Rentang frekuensi optimal untuk saringan getar poliuretan biasanya berada antara 15 hingga 22 Hz. Rentang ini memungkinkan stratifikasi material dan pemisahan partikel yang efektif, sekaligus meminimalkan keausan pada saringan.

Bagaimana frekuensi getaran memengaruhi daya tahan saringan poliuretan?

Frekuensi getaran yang lebih tinggi, terutama yang di atas 22 Hz, mempercepat keausan dan mengurangi masa pakai saringan poliuretan karena peningkatan gesekan molekuler dan retakan. Sebaliknya, pengoperasian pada frekuensi sedang antara 15 hingga 20 Hz memperpanjang umur saringan.

Apa peran drive frekuensi variabel dalam mengoptimalkan kinerja saringan?

Drive frekuensi variabel (VFD) memungkinkan penyesuaian frekuensi getaran secara real-time, sehingga saringan dapat menyesuaikan diri dengan kondisi material yang bervariasi, meningkatkan efisiensi, serta memperpanjang umur peralatan dengan mengurangi keausan berlebih akibat frekuensi maksimum konstan.

Mengapa konfigurasi mesh penting dalam saringan getar poliuretan?

Konfigurasi mesh, termasuk geometri dan ketebalan kawat, sangat penting karena harus sesuai dengan parameter getaran operasional untuk memastikan pemisahan material yang efektif dan mengurangi masalah penyumbatan, pada akhirnya meningkatkan kinerja screen.

Daftar Isi

- Cara Frekuensi Getaran Mempengaruhi Efisiensi Penyaringan pada Saringan Getar Poliuretan

- Ketahanan Media Saring Polyurethane dan Respon terhadap Frekuensi Getaran yang Beragam

- Faktor Desain Utama yang Berinteraksi dengan Frekuensi Getaran pada Saringan Getar Poliuretana

- Strategi Desain Canggih untuk Screen Getar Poliuretan yang Dioptimalkan Frekuensinya

- Pertanyaan yang Sering Diajukan