Як частота вібрації впливає на ефективність просіювання в поліуретанових вібраційних грохотах

Стратифікація матеріалу та розділення частинок на різних частотах

Частота, з якою працюють ці вібраційні грохоти, має вирішальне значення для ефективності розділення матеріалів. Для більшості операцій найкращим є діапазон приблизно 15–18 Гц. У цьому оптимальному діапазоні більші фракції піднімаються вгору, тоді як дрібніші частинки просіваються крізь отвори решітки, утворюючи чіткі шари матеріалу. Проте при перевищенні 22 Гц починаються проблеми. Згідно з даними журналу Mineral Processing Journal минулого року, ефективність сепарації знижується приблизно на 18%, оскільки всі системи надмірно тремтять, і частинки середнього розміру застрягають між шарами, замість того щоб правильно просіватися. Однак порятунок полягає в самій природі поліуретану. Його еластичні властивості забезпечують досить ефективну стратифікацію навіть при коливаннях частоти в діапазоні від 12 до 20 Гц, зберігаючи ефективність на рівні приблизно 92–95% завдяки відновленню поверхні під час роботи.

Принципи резонансу та оптимальні діапазони частот для поліуретанових грохотів

Демпфуючі властивості поліуретану створюють так звану «золоту середину» для резонансу приблизно на частоті від 15 до 22 Гц, що значно підвищує продуктивність. При роботі нижче 15 Гц просто не вистачає енергії, щоби правильно рухати липкі матеріали крізь систему. Навпаки, при перевищенні 22 Гц починаються проблеми через надмірний знос у місцях з'єднання панелей. Деякі польові випробування, проведені на справжніх кар’єрах вапняку, показали, що робота на частоті 18 Гц забезпечує приблизно 22% покращення продуктивності порівняно з традиційними статичними методами сортування. Ефективність цього рішення пояснюється тим, що поліуретан фактично поглинає неприємні гармонічні спотворення, які постійно заважають металевим ситам у подібних операціях.

Реальна продуктивність: підвищення ефективності на рівні 15–22 Гц у застосуванні на кар’єрах

При роботі з гранітом використання поліуретанових віброгрохітів у діапазоні від 17 до 19 Гц може скоротити кількість матеріалу, який потрібно переробляти, приблизно на 30%. Ці грохи дозволяють розділяти агрегатні частинки розміром від 5 до 20 мм майже з ідеальною точністю — 98%, а також допомагають запобігти закупорюванню сит, що є поширеною проблемою для багатьох підприємств. Наочним прикладом є кар'єр у Бразилії, де оператори змінили свою систему з фіксованих 25 Гц на систему з регулюванням у діапазоні від 16 до 20 Гц. Ця проста зміна призвела до зниження споживання енергії на 14% згідно з Global Aggregates Report 2024, і, що важливо, не вплинула на швидкість виробництва, яка залишилася стабільною на рівні 350 тонн на годину. Це демонструє, наскільки величезний вплив може мати підтримка оптимального діапазону частот на ефективність та економію коштів у процесах обробки каменю.

Впровадження частотних перетворювачів для оптимізації в реальному часі

ПЧІ можуть вносити корективи в режимі реального часу навколо заданих значень, зазвичай у межах ±3 Гц, що дозволяє системам краще адаптуватися до змінних умов. Візьмемо, наприклад, видобуток цинку на родовищі в Перу: підприємство зафіксувало зростання показників вилучення на 12–18 відсотків, коли частота змінилася з 21 Гц під час первинного просіювання до 15 Гц спеціально для видалення крупних фракцій, оскільки якість руди коливалася протягом усього циклу робіт. Можливість точно налаштовувати параметри фактично зменшує знос обладнання, спричинений постійною роботою на максимальній частоті — саме це, згідно з даними Mining Equipment Quarterly минулого року, становить близько 43 відсотків ранніх відмов панелей. Отже, такий підхід ефективний не лише технічно, але й забезпечує довший термін служби обладнання до заміни чи капітального ремонту.

Стійкість поліуретанових сіткових матеріалів і реакція на різні частоти вібрації

Вплив високочастотної вібрації на швидкість зносу та термін служби

Під час роботи поліуретанових віброгрохітів на частотах понад 22 Гц знос відбувається значно швидше через додаткове молекулярне тертя між деталями. Дослідження, опубліковане у журналі Tribology International ще у 2023 році, показало досить суттєвий результат: обладнання, що працювало на частоті 30 Гц замість 18 Гц, загалом прослужило приблизно на шість місяців менше. Щодо фактичних темпів зносу, то йдеться про більш як 2,8 мікрометра на годину, коли грохоти працюють у дуже високочастотному діапазоні. Що саме відбувається на рівні матеріалу? Полімерні ланцюги починають втрачати вирівнювання, утворюються мікротріщини, і в цілому матеріал швидше руйнується під постійним впливом навантажень з високою кількістю циклів. Тож зрозуміло, чому служби технічного обслуговування занепокоєні експлуатацією обладнання за межами певних експлуатаційних обмежень.

Пружна поведінка поліуретану при циклічному навантаженні

При випробуванні в діапазоні частот від 15 до 20 Гц поліуретан демонструє дуже хороші властивості пружного відновлення, повертаючи приблизно 92% енергії, яку поглинає. Це значно краще, ніж на вищих частотах, де повертається лише близько 67%. Нижчий гістерезис означає, що матеріал зберігає більшість своїх міцнісних характеристик навіть після багаторазових навантажень. Згідно з нещодавніми дослідженнями, опублікованими в журналі Journal of Elastomers минулого року, зразки зберегли приблизно 85% початкової міцності на розтяг після вражаючих 1,2 мільйона циклів навантаження. Для тих, хто працює у гірничодобувній промисловості, ці показники мають велике значення, оскільки обладнання для сортування часто зазнає від 600 до 800 ударів щомити саме в таких важких умовах.

Польові дані: термін служби на 30% довший при 18 Гц порівняно з 25 Гц

Тести, проведені протягом 14 місяців на місцевому кар'єрі, показали цікаві результати. Панелі, що працювали на частоті 18 Гц, зберігали досить стабільну товщину в усіх точках, забезпечуючи рівномірність близько 89%. Це значний стрибок порівняно з 61%, які були зафіксовані на частоті 25 Гц. Ці відмінності реально вплинули на роботу обладнання. Панелі служили приблизно на 30% довше, перш ніж їх потрібно було замінювати, а витрати на технічне обслуговування знизилися на 18 доларів на тонну. Глибший аналіз причин цього явища вказує на особливості самого поліуретану. Він найкраще працює в певних температурних межах — приблизно від -35 градусів Цельсія до 60 градусів Цельсія. Коли обладнання працює на помірних частотах, воно менше схильне до тих неприємних постійних деформацій, які згодом можуть серйозно підірвати продуктивність.

Ключові фактори конструкції, які взаємодіють із частотою вібрації в поліуретанових віброгрохотах

Поєднання амплітуди, кута нахилу та частоти для досягнення максимальної ефективності

Отримання найкращих результатів означає точне налаштування трьох основних факторів: амплітуди вібрації від 2 до 5 мм, кута деки приблизно 15–25 градусів і частоти в діапазоні 15–22 Гц. Працюючи з вологими або липкими матеріалами, більші вібрації на нижчих швидкостях фактично допомагають довше утримувати матеріал на сітці. Однак, якщо мова йде про розділення дрібних частинок, значно краще працюють швидкі вібрації з меншими рухами. Більшість фахівців, що працюють з будівельними сумішами, виявляють, що налаштування обладнання на 20 Гц разом із амплітудою близько 3,5 мм забезпечує приблизно 92% точності розділення. Крім того, таке налаштування зазвичай обмежує знос матеріалу сітки менше ніж 0,08% на годину, що є логічним з огляду на довгострокові витрати.

Вплив вологості матеріалу та розподілу розмірів частинок

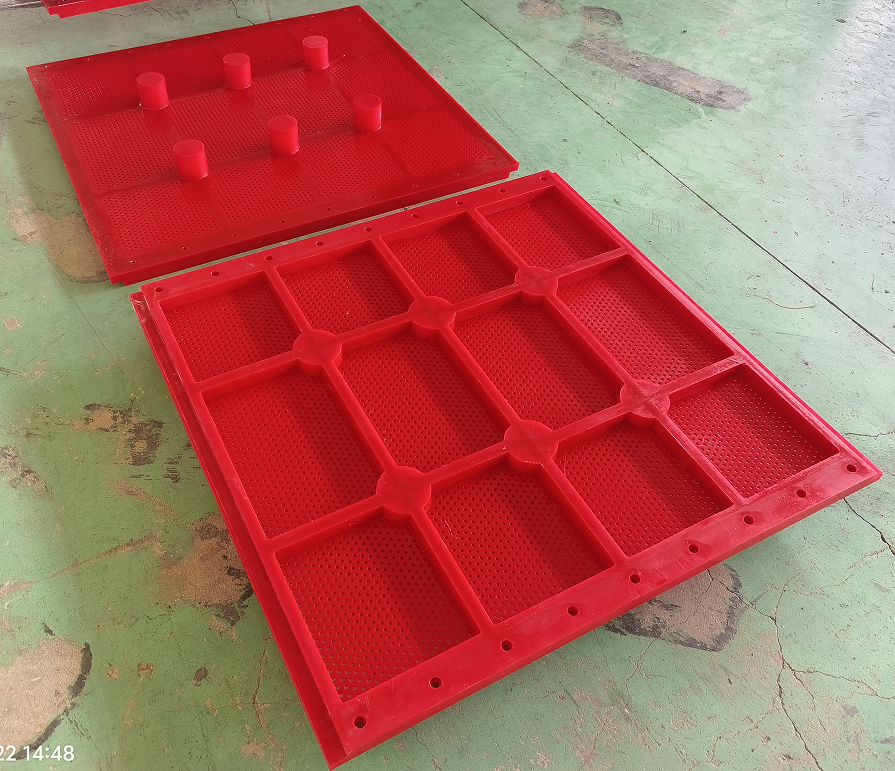

Властивості оброблюваних матеріалів відіграють важливу роль у визначенні правильних налаштувань частоти. При роботі з вихідним матеріалом, вологість якого перевищує 7%, операторам зазвичай потрібно знижувати частоту до приблизно 17–19 Гц, щоб уникнути закриття сита. Для сухіших частинок у діапазоні 0,5–5 мм краще загалом працює частота близько 22 Гц. Ці модульні поліуретанові панелі, які ми використовуємо останнім часом, на практиці добре справляються з різними розмірами частинок. Деякі реальні випробування на об'єкті також показали вражаючі результати — приблизно на 27% зросла продуктивність, коли частота машини точно відповідає значенню на позначці 80-го перцентиля кривої розподілу розмірів частинок.

Інженерія збудника: узгодження сили, ходу та вихідної частоти

Системи з подвійними вібраторами, здатні створювати від 90 до 280 кілоньютонів відцентрової сили, були спеціально розроблені для ефективної роботи з поліуретановими матеріалами, які зазвичай мають твердість у діапазоні 60–80 за Шором А. Щодо вібраційних режимів, існують чіткі підтвердження того, що вібратори з ходом 25 мм, які працюють на частоті близько 18 герц, можуть зменшити напружені ділянки в решітках приблизно на 41 відсоток порівняно з традиційними моделями з фіксованим ходом. Багато сучасних установок тепер оснащуються перетворювачами частоти, які дозволяють операторам регулювати параметри на ±3 герци без втрати потужності обертального моменту. Ця функція особливо важлива під час роботи з важкими матеріалами, такими як дроблений граніт або залізна руда, де критично важливо підтримувати стабільну продуктивність.

Сучасні стратегії проектування вібраційних поліуретанових грохотів, оптимізованих за частотою

Узгодження конфігурації сітки з експлуатаційними параметрами вібрації

Коли геометрія сітки екрана узгоджується з правильними параметрами вібрації, продуктивність помітно покращується. Розміри отворів теж мають велике значення. Вони повинні враховувати тип розділення, який ми хочемо досягти (звичайно між півміліметром і трьома міліметрами), а також швидкість вібрації (зазвичай близько 15–25 герців). Деякі останні дослідження показали цікаві результати саме при 18 герцах. Коли екрани використовують дроти товщиною 2 мм замість звичайних 1,5 мм, вони фактично краще розділяють матеріали — на 23 відсотки краще, згідно з даними Vibration Tech Quarterly минулого року. Ця зміна допомагає зменшити проблеми прилипання матеріалів, не знижуючи загальної міцності системи під час тривалої роботи.

Використання методу скінченних елементів для моделювання та прогнозування продуктивності екранів

У наш дні інженерні бригади покладаються на метод скінченних елементів (FEA), коли їм потрібно зрозуміти, як напруження поширюється через матеріали на різних частотах. Цифри теж розповідають цікаву історію — випробування показують, що компоненти, які піддаються вібраціям на частоті 20 Гц, мають приблизно на 40 відсотків менший накопичення напружень у місцях з'єднань порівняно з тими, що піддаються хвилям 28 Гц. Досліджуючи це явище глибше, експерти проводять симуляції, які охоплюють понад півмільйона повторюваних циклів, лише для того, щоб з’ясувати, як довго працюватимуть екрани перед виходом з ладу. Результат усіх цих розрахунків справді вражає: прогнози щодо терміну служби обладнання точні в межах приблизно плюс-мінус сім відсотків. І давайте будемо чесними: знання про те, що зламається далі, має величезне значення для компаній, які працюють з корисними копалинами, де неочікувані простої коштують серйозних грошей.

Спростування міфу: чому вища частота вібрації не завжди означає кращу продуктивність

Більшість людей вважає, що вищі частоти кращі, але насправді все, що перевищує 22 Гц, зазвичай зменшує продуктивність приблизно на 12 і навіть до 18 відсотків, оскільки частинки просто продовжують відскакувати назад замість того, щоб правильно проходити через сито. Оператори дробильних установок також помітили цікавий факт: коли вони працюють у діапазоні від 17 до 20 Гц, можуть обробляти на 30 з гаком відсотків більше матеріалу порівняно з тими, хто працює на 25 Гц або вище. Чому це відбувається? Справа в тому, що поліуретан має унікальну властивість занадто швидко ставати жорстким при вищих частотах. Ця жорсткість ускладнює матеріалу поглинання всіх цих ударів під час процесу сортування, що врешті-решт сповільнює процес.

Поширені запитання

Який оптимальний діапазон частот для вібраційних сит із поліуретану?

Оптимальний діапазон частот для полиуретанових віброгрохітів зазвичай становить від 15 до 22 Гц. Цей діапазон забезпечує ефективну стратифікацію матеріалу та розділення частинок із мінімальним зносом грохітів.

Як впливає частота вібрації на довговічність полиуретанових грохітів?

Підвищені частоти вібрації, особливо ті, що перевищують 22 Гц, прискорюють знос і скорочують термін служби полиуретанових грохітів через збільшення молекулярного тертя та утворення тріщин. Навпаки, робота на помірних частотах від 15 до 20 Гц подовжує термін експлуатації грохітів.

Яку роль відіграють регульовані частотні перетворювачі в оптимізації роботи грохотів?

Перетворювачі частоти з регулюванням (ПЧР) дозволяють оперативно налаштовувати частоту вібрації, що дає змогу грохотам адаптуватися до змінних умов матеріалу, підвищуючи ефективність та продовжуючи термін служби обладнання за рахунок зменшення надмірного зносу від постійних максимальних частот.

Чому важлива конфігурація сітки в полиуретанових віброгрохтах?

Конфігурація сітки, включаючи геометрію та товщину дроту, є важливою, оскільки вона має відповідати експлуатаційним параметрам вібрації для забезпечення ефективного розділення матеріалу та зменшення проблем з прилипанням, що в кінцевому підсумку підвищує продуктивність грохота.

Зміст

-

Як частота вібрації впливає на ефективність просіювання в поліуретанових вібраційних грохотах

- Стратифікація матеріалу та розділення частинок на різних частотах

- Принципи резонансу та оптимальні діапазони частот для поліуретанових грохотів

- Реальна продуктивність: підвищення ефективності на рівні 15–22 Гц у застосуванні на кар’єрах

- Впровадження частотних перетворювачів для оптимізації в реальному часі

- Стійкість поліуретанових сіткових матеріалів і реакція на різні частоти вібрації

- Ключові фактори конструкції, які взаємодіють із частотою вібрації в поліуретанових віброгрохотах

- Сучасні стратегії проектування вібраційних поліуретанових грохотів, оптимізованих за частотою

- Поширені запитання