Como a Frequência de Vibração Afeta a Eficiência de Peneiramento em Telas Vibratórias de Poliuretano

Estratificação do Material e Separação de Partículas em Diferentes Frequências

A frequência na qual essas peneiras vibratórias operam faz toda a diferença quanto à forma como os materiais se separam. Por volta de 15 a 18 Hz é onde as coisas funcionam melhor na maioria das operações. Esse ponto ideal permite que os pedaços maiores se movam para cima, enquanto partículas menores caem através das aberturas da peneira, criando boas camadas de material. Mas, ao ultrapassar 22 Hz, começam a surgir problemas. De acordo com o Mineral Processing Journal do ano passado, a separação piora cerca de 18% porque todo o sistema vibra excessivamente, prendendo partículas de tamanho médio entre camadas em vez de permitir que caiam adequadamente. O que salva a situação, no entanto, é a própria natureza do poliuretano. Suas propriedades flexíveis mantêm a estratificação funcionando bastante bem mesmo quando as frequências variam entre 12 e 20 Hz, preservando uma eficiência de cerca de 92 a 95% graças à forma como a superfície recupera durante a operação.

Princípios de Ressonância e Faixas de Frequência Ótimas para Peneiras de Poliuretano

As propriedades de amortecimento do poliuretano criam o que muitos chamam de ponto ideal de ressonância em torno de 15 a 22 Hz, o que aumenta significativamente os níveis de produtividade. Ao operar abaixo de 15 Hz, simplesmente não há energia suficiente para mover adequadamente materiais aderentes pelo sistema. Por outro lado, acima de 22 Hz começam a surgir problemas rapidamente nas conexões dos painéis, onde o desgaste se torna evidente. Alguns testes de campo realizados em pedreiras de calcário descobriram que operar em 18 Hz proporcionou cerca de 22% de melhoria no rendimento em comparação com os métodos tradicionais de peneiramento estático. O que torna esse sistema tão eficaz é a forma como o poliuretano absorve realmente aquelas distorções harmônicas incômodas que costumam prejudicar telas metálicas constantemente nesse tipo de operação.

Desempenho no Mundo Real: Ganhos de Eficiência em 15–22 Hz em Aplicações de Pedreira

Ao trabalhar com granito, operar peneiras vibratórias de poliuretano entre 17 e 19 Hz pode reduzir em cerca de 30% a quantidade de material que precisa ser reprocessado. Essas peneiras conseguem separar partículas de agregado de 5 a 20 mm com precisão quase perfeita de 98%, além de ajudar a prevenir problemas de entupimento das malhas, comuns em muitas operações. Um exemplo prático vem de uma pedreira no Brasil, onde os operadores alteraram sua configuração de um sistema fixo de 25 Hz para outro ajustável entre 16 e 20 Hz. Essa simples mudança resultou em 14% menos consumo de energia, segundo o Relatório Global de Agregados de 2024, e, o mais importante, não afetou a taxa de produção, que permaneceu estável em 350 toneladas por hora. Isso demonstra o quanto manter a faixa de frequência adequada pode fazer diferença tanto na eficiência quanto na economia de custos nas operações de processamento de pedra.

Adoção de Inversores de Frequência para Otimização em Tempo Real

Os VFDs podem fazer ajustes em tempo real em torno de pontos definidos, normalmente dentro de mais ou menos 3 Hz, o que ajuda bastante os sistemas a se adaptarem melhor a condições variáveis. Considere, por exemplo, uma operação de mina de zinco no Peru, onde as taxas de recuperação aumentaram entre 12 e 18 por cento ao reduzir as frequências de 21 Hz durante a triagem inicial para 15 Hz especificamente na remoção de scalps, conforme a qualidade do minério flutuava ao longo das operações. A capacidade de ajustar finamente essas configurações reduz efetivamente o desgaste causado por funcionamento contínuo na frequência máxima, algo que, segundo o Mining Equipment Quarterly do ano passado, representa cerca de 43 por cento das falhas precoces em painéis. Assim, essa abordagem não apenas funciona melhor tecnicamente, mas também faz com que os equipamentos durem mais antes de precisarem de substituição ou reparos maiores.

Durabilidade e Resposta do Meio de Peneiramento em Poliuretano sob Frequências de Vibração Variáveis

Efeito da Vibração de Alta Frequência na Taxa de Desgaste e Vida Útil

Ao operar telas vibratórias de poliuretano acima de 22 Hz, o desgaste ocorre muito mais rapidamente devido ao aumento da fricção molecular entre as partes. Uma pesquisa publicada na Tribology International em 2023 mostrou algo bastante significativo: equipamentos operados a 30 Hz, em vez de apenas 18 Hz, duraram cerca de seis meses a menos no total. E no que diz respeito às taxas reais de desgaste, estamos falando de mais de 2,8 micrômetros por hora quando essas telas são levadas a faixas de frequência realmente altas. O que está acontecendo, na verdade, no nível do material? As cadeias poliméricas começam a sair de alinhamento, formam-se microfissuras e, basicamente, todo o material se degrada mais rápido sob essa constante solicitação de cargas cíclicas. É compreensível, portanto, que equipes de manutenção fiquem tão preocupadas em levar os equipamentos além de certos limites operacionais.

Comportamento Elástico do Poliuretano sob Carregamento Cíclico

Quando testado entre frequências de 15 a 20 Hz, o poliuretano demonstra propriedades muito boas de recuperação elástica, devolvendo cerca de 92% da energia que absorve. Isso é muito melhor do que o que ocorre em frequências mais altas, onde apenas cerca de 67% é devolvido. A menor histerese significa que este material mantém a maior parte de sua resistência mesmo após ser submetido repetidamente a tensões. De acordo com uma pesquisa recente publicada no Journal of Elastomers no ano passado, amostras mantiveram aproximadamente 85% de sua resistência original à tração após passarem por um impressionante número de 1,2 milhão de ciclos de carga. Para quem trabalha em operações de mineração, esses números são muito importantes, já que equipamentos de peneiramento frequentemente enfrentam entre 600 e 800 impactos a cada minuto nessas condições severas.

Evidência de Campo: 30% de Vida Útil Mais Longa a 18 Hz em Comparação com 25 Hz

Testes realizados ao longo de 14 meses em uma pedreira local mostraram resultados interessantes. Painéis operando a 18 Hz mantiveram sua espessura bastante consistente, mantendo cerca de 89% de uniformidade. Isso representa um aumento significativo em relação aos 61% observados quando operavam a 25 Hz. Essas diferenças tiveram um impacto real nas operações. Os painéis duraram cerca de 30% mais tempo antes de precisarem ser substituídos, e as despesas com manutenção diminuíram em 18 dólares por tonelada. Analisar mais a fundo o motivo desses resultados aponta para algo relacionado ao próprio poliuretano. Ele funciona melhor dentro de certos limites de temperatura, aproximadamente entre -35 graus Celsius e 60 graus Celsius. Quando os equipamentos operam nessas frequências moderadas, parece ser menos provável sofrer aquelas deformações permanentes incômodas que podem comprometer a produtividade futura.

Fatores Chave de Projeto Que Interagem com a Frequência de Vibração em Peneiras Vibratórias de Poliuretano

Equilibrando Amplitude, Ângulo de Inclinação e Frequência para Eficiência Máxima

Obter os melhores resultados significa ajustar corretamente esses três fatores principais: amplitude de vibração entre 2 e 5 mm, ângulo da peneira em torno de 15 a 25 graus e frequência definida entre 15 e 22 Hz. Ao lidar com materiais úmidos ou pegajosos, utilizar vibrações maiores em velocidades mais baixas ajuda efetivamente a manter o material na peneira por mais tempo. Porém, quando se trata de separar partículas finas, vibrações rápidas com movimentos menores funcionam muito melhor. A maioria dos profissionais que trabalham com agregados descobre que configurar a máquina em 20 Hz combinado com uma amplitude de cerca de 3,5 mm proporciona aproximadamente 92% de precisão na separação. Além disso, essa configuração tende a manter o desgaste do material da peneira abaixo de 0,08% por hora, o que é razoável ao considerar custos de longo prazo.

Influência da Umidade do Material e da Distribuição do Tamanho das Partículas

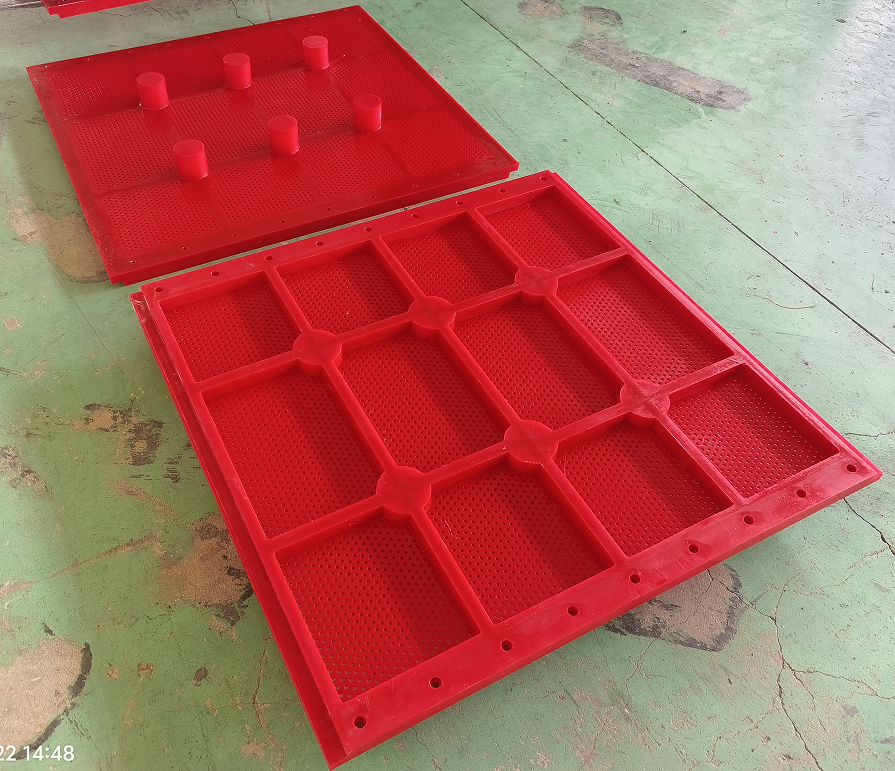

As propriedades dos materiais sendo processados desempenham um papel importante na determinação das configurações corretas de frequência. Ao lidar com material alimentado que possui mais de 7% de teor de umidade, os operadores geralmente precisam reduzir para frequências mais baixas, em torno de 17 a 19 Hz, para evitar problemas de entupimento da peneira. Já para partículas mais secas na faixa de 0,5 a 5 mm, operar em aproximadamente 22 Hz costuma funcionar melhor no geral. Esses painéis modulares de poliuretano que temos usado recentemente realmente lidam bem com tamanhos variados de partículas na prática. Alguns testes reais em usina também mostraram resultados bastante impressionantes – cerca de um aumento de 27% na capacidade de processamento quando a frequência da máquina se alinha de perto com o valor correspondente ao percentil 80 da curva de distribuição do tamanho das partículas.

Engenharia do Excitador: Correspondência entre Força, Curso e Frequência de Saída

Sistemas duplos excitadores capazes de produzir entre 90 e 280 quilonewtons de força centrífuga foram especificamente projetados para funcionar bem com materiais de poliuretano que normalmente apresentam dureza entre 60 e 80 Shore A. Ao analisar os padrões de vibração, há evidências claras de que excitadores com curso de 25 mm operando a cerca de 18 hertz podem reduzir os pontos de tensão em painéis de peneira em aproximadamente 41 por cento em comparação com modelos tradicionais de curso fixo. Muitas instalações mais recentes agora são equipadas com conversores de frequência que permitem aos operadores ajustar as configurações em mais ou menos 3 hertz sem perda de potência de torque. Esse recurso torna-se particularmente importante ao lidar com materiais difíceis, como granito britado ou minério de ferro, onde manter um desempenho consistente é crítico.

Estratégias Avançadas de Projeto para Peneiras Vibratórias de Poliuretano Otimizadas por Frequência

Alinhamento da Configuração da Malha com os Parâmetros Operacionais de Vibração

Quando a geometria da malha da tela corresponde aos parâmetros de vibração adequados, o desempenho melhora significativamente. Os tamanhos das aberturas também são bastante importantes. Eles precisam levar em conta o tipo de separação que estamos buscando (geralmente entre meio milímetro e três milímetros) e a velocidade com que as vibrações ocorrem (normalmente entre 15 e 25 hertz). Alguns estudos recentes mostraram um fenômeno interessante especificamente aos 18 hertz. Quando as telas utilizam fios com espessura de 2 mm em vez dos habituais de 1,5 mm, elas conseguem separar os materiais cerca de 23 por cento melhor, segundo a Vibration Tech Quarterly do ano passado. Essa alteração ajuda a reduzir problemas de aderência do material sem comprometer a durabilidade do sistema durante longas horas de operação contínua.

Utilização da Análise por Elementos Finitos para Simular e Prever o Desempenho da Tela

Hoje em dia, equipes de engenharia dependem da análise por elementos finitos (FEA) quando precisam entender como a tensão se distribui pelos materiais em diferentes frequências. Os números também contam uma história interessante — testes indicam que componentes expostos a vibrações de 20 Hz experimentam aproximadamente 40 por cento menos acúmulo de tensão em seus pontos de conexão em comparação com aqueles submetidos a ondas de 28 Hz. Ao investigar mais profundamente esse fenômeno, especialistas realizam simulações que abrangem mais de meio milhão de ciclos repetidos apenas para avaliar por quanto tempo as telas durarão antes de falhar. O resultado desses cálculos é bastante impressionante: as previsões sobre a vida útil do equipamento são precisas dentro de cerca de mais ou menos sete por cento. E vamos admitir, saber qual componente vai apresentar falha a seguir faz toda a diferença para empresas que lidam com minérios, onde paradas inesperadas custam dinheiro considerável.

Desmistificando o Mito: Por Que Frequência de Vibração Mais Alta Nem Sempre Significa Maior Produtividade

A maioria das pessoas acha que frequências mais altas são melhores, mas na realidade qualquer valor acima de 22 Hz tende a reduzir o throughput em cerca de 12 a talvez até 18 por cento, porque as partículas simplesmente continuam ricocheteando em vez de avançar corretamente. Operadores de usinas de agregados também perceberam algo interessante: quando operam seus equipamentos entre 17 e 20 Hz, conseguem processar cerca de 30 e poucos por cento a mais de material em comparação com aqueles que operam em 25 Hz ou mais. Por que isso acontece? Bem, o poliuretano tem uma propriedade única em que ele endurece muito rapidamente em frequências mais altas. Essa rigidez dificulta que o material absorva todos esses impactos durante o processo de peneiração, o que acabam por retardar o processo.

Perguntas Frequentes

Qual é a faixa de frequência ideal para telas vibratórias de poliuretano?

A faixa de frequência ideal para peneiras vibratórias de poliuretano situa-se normalmente entre 15 e 22 Hz. Essa faixa permite uma estratificação eficaz dos materiais e separação de partículas, ao mesmo tempo que minimiza o desgaste das peneiras.

Como a frequência de vibração afeta a durabilidade das peneiras de poliuretano?

Frequências de vibração mais altas, especialmente acima de 22 Hz, aceleram o desgaste e reduzem a vida útil das peneiras de poliuretano devido ao aumento do atrito molecular e ao surgimento de rachaduras. Em contrapartida, operar em frequências moderadas entre 15 e 20 Hz prolonga a vida útil das peneiras.

Qual é o papel dos inversores de frequência na otimização do desempenho das peneiras?

Os inversores de frequência (VFDs) permitem ajustes em tempo real da frequência de vibração, possibilitando que as peneiras se adaptem a diferentes condições de material, aumentando a eficiência e prolongando a vida útil dos equipamentos ao reduzir o desgaste excessivo causado por frequências máximas constantes.

Por que a configuração da malha é importante nas peneiras vibratórias de poliuretano?

A configuração da malha, incluindo geometria e espessura do fio, é crucial, pois deve corresponder aos parâmetros de vibração operacionais para garantir uma separação eficaz do material e reduzir problemas de aderência, melhorando assim o desempenho da peneira.

Sumário

-

Como a Frequência de Vibração Afeta a Eficiência de Peneiramento em Telas Vibratórias de Poliuretano

- Estratificação do Material e Separação de Partículas em Diferentes Frequências

- Princípios de Ressonância e Faixas de Frequência Ótimas para Peneiras de Poliuretano

- Desempenho no Mundo Real: Ganhos de Eficiência em 15–22 Hz em Aplicações de Pedreira

- Adoção de Inversores de Frequência para Otimização em Tempo Real

- Durabilidade e Resposta do Meio de Peneiramento em Poliuretano sob Frequências de Vibração Variáveis

- Fatores Chave de Projeto Que Interagem com a Frequência de Vibração em Peneiras Vibratórias de Poliuretano

- Estratégias Avançadas de Projeto para Peneiras Vibratórias de Poliuretano Otimizadas por Frequência

-

Perguntas Frequentes

- Qual é a faixa de frequência ideal para telas vibratórias de poliuretano?

- Como a frequência de vibração afeta a durabilidade das peneiras de poliuretano?

- Qual é o papel dos inversores de frequência na otimização do desempenho das peneiras?

- Por que a configuração da malha é importante nas peneiras vibratórias de poliuretano?