Hvordan vibrationsfrekvens påvirker sieringseffektiviteten i polyurethan vibrations skærme

Materialelagdeling og partikelseparation ved forskellige frekvenser

Den frekvens, hvormed disse vibrerende skærme fungerer, gør hele forskellen for, hvordan materialer adskilles. Omkring 15 til 18 Hz er det punkt, hvor det fungerer bedst for de fleste operationer. Det optimale område tillader større stykker at bevæge sig opad, mens mindre partikler falder ned gennem skærmåbningerne og danner gode lag af materiale. Men overskrider man 22 Hz, begynder problemerne at opstå. Ifølge Mineral Processing Journal fra sidste år bliver separeringen cirka 18 % dårligere, fordi hele systemet ryster for meget, hvilket får mellemstore partikler til at sidde fast mellem lagene i stedet for at falde korrekt igennem. Det, der redder situationen, er dog polyurethanens egenart. Dets fleksible egenskaber sikrer, at lagdannelsen stadig fungerer rimeligt godt, selv når frekvensen varierer mellem 12 og 20 Hz, og opretholder en effektivitet på omkring 92 til 95 % takket være overfladens evne til at spænde sig under drift.

Resonansprincipper og optimale frekvensområder for polyurethanskærme

Dæmpeegenskaberne ved polyurethan skaber det, som mange kalder et sødt punkt for resonans et sted omkring 15 til 22 Hz, hvilket virkelig øger produktivitetsniveauet. Når der arbejdes under 15 Hz, er der simpelthen ikke nok energi til at få de klæbrige materialer til at bevæge sig ordentligt gennem systemet. Omvendt begynder det at forårsage problemer for hurtigt ved paneltilslutningerne, hvor slid bliver mærkbart, hvis man går over 22 Hz. Nogle feltforsøg udført i reelle kalkstensbrokker har vist, at drift ved 18 Hz gav omkring 22 % forbedring i igennemstrømningen sammenlignet med traditionelle statiske sieringsmetoder. Det, der gør dette så effektivt, er, hvordan polyurethan faktisk absorberer de irriterende harmoniske forvrængninger, som ofte forstyrrer metalsier i disse typer operationer.

Ydelse i praksis: Effektivitetsforbedringer ved 15–22 Hz i brudningsapplikationer

Når der arbejdes med granit, kan anvendelsen af polyurethan-svingesilger med en frekvens mellem 17 og 19 Hz reducere mængden af materiale, der skal genbehandles, med omkring 30 %. Disse silger klarer at adskille gruspartikler på 5 til 20 mm med næsten perfekt nøjagtighed på 98 %, og de hjælper også med at forhindre sileforstoppelse, hvilket er et almindeligt problem i mange anlæg. Et eksempel fra virkeligheden kommer fra et stenbrud i Brasilien, hvor operatører ændrede deres opsætning fra et fast 25 Hz-system til et, der kunne justeres mellem 16 og 20 Hz. Denne enkle ændring resulterede i 14 % lavere energiforbrug ifølge Global Aggregates Report 2024, og vigtigst af alt påvirkede det ikke produktionshastigheden, som holdt sig stabil på 350 tons i timen. Dette viser tydeligt, hvor stor en forskel det kan gøre for både effektivitet og omkostningsbesparelser i stenbearbejdning, når man holder den rigtige frekvensområde.

Indførelse af variabelfrekvensdrev til realtids-optimering

VFD'er kan foretage justeringer i realtid omkring indstillede punkter, typisk inden for plus eller minus 3 Hz, hvilket virkelig hjælper systemer med at tilpasse sig skiftende betingelser. Tag for eksempel en zinkmine i Peru, hvor de så deres udvindingsrater stige med mellem 12 og 18 procent, da de ændrede frekvenserne fra 21 Hz under den første screening ned til 15 Hz specifikt til fjernelse af scalps, når kvaliteten af malmen svingede gennem driftsforløbet. Muligheden for at finjustere disse indstillinger reducerer faktisk slid og slitage forårsaget af drift på maksimal frekvens hele tiden – noget som ifølge Mining Equipment Quarterly sidste år stod for omkring 43 procent af tidlige panelfejl. Så ikke alene fungerer denne tilgang bedre teknisk, men det betyder også, at udstyret holder længere, før det skal udskiftes eller reparereres omfattende.

Polyurethan-siebematerialers holdbarhed og respons under varierende vibrationsfrekvenser

Effekten af højfrekvent vibration på slidrate og levetid

Når polyurethan-skrubber køres over 22 Hz, sker slid meget hurtigere på grund af den ekstra molekylære friktion mellem dele. Forskning offentliggjort i Tribology International tilbage i 2023 viste også noget ganske betydningsfuldt. Udstyr, der kørte ved 30 Hz i stedet for kun 18 Hz, havde en samlet levetid, der var omkring seks måneder kortere. Og når det kommer til faktiske slidhastigheder, taler vi om over 2,8 mikrometer i timen, når disse skruber presses ind i de meget høje frekvensområder. Hvad sker der rent faktisk på materialeplanet? Polymerkæderne begynder at miste deres retning, der dannes små revner, og alt brydes dybest set ned hurtigere under denne konstante belastning fra højcyklusbelastninger. Det giver god mening, at vedligeholdelsesteam bliver bekymrede over at presse udstyr ud over visse driftsgrænser.

Elastisk Opførsel af Polyurethan Under Cyklisk Belastning

Når det testes mellem 15 og 20 Hz-frekvenser, viser polyurethan rigtig gode elastiske genopretningsegenskaber og returnerer omkring 92 % af den energi, det absorberer. Det er langt bedre end ved højere frekvenser, hvor kun omkring 67 % returneres. Den lavere hysteresis betyder, at dette materiale bevarer det meste af sin styrke, selv efter gentagne belastninger. Ifølge nogle nyere undersøgelser offentliggjort i Journal of Elastomers sidste år, bevarede prøverne cirka 85 % af deres oprindelige trækstyrke efter at have gennemgået imponerende 1,2 millioner belastningscyklusser. For alle, der arbejder i minedrift, er disse tal meget vigtige, da sierudstyr ofte udsættes for mellem 600 og 800 stød hvert eneste minut under disse hårde forhold.

Feltbevis: 30 % længere levetid ved 18 Hz sammenlignet med 25 Hz

Tests udført over 14 måneder på et lokalt stenbrud viste nogle interessante resultater. Paneler, der arbejdede ved 18 Hz, bevarede deres tykkelse temmelig konstant på tværs af hele området og opretholdt en ensartethed på ca. 89 %. Det er en betydelig stigning i forhold til de 61 %, vi så, da de kørte ved 25 Hz. Disse forskelle havde faktisk en reel indvirkning på driften. Panelerne holdt cirka 30 % længere, før de skulle udskiftes, og vedligeholdelsesomkostningerne faldt med 18 dollar per ton. Når man undersøger årsagerne til dette nærmere, peger det på noget ved polyurethan selv. Det fungerer bedst inden for bestemte temperaturgrænser, groft regnet mellem -35 grader Celsius og 60 grader Celsius. Når udstyr kører ved disse moderate frekvenser, ser det ud til, at det er mindre tilbøjeligt til at lide de irriterende permanente deformationer, som kan ødelægge produktiviteten senere hen.

Nøgleaspekter ved design, der samspiller med vibrationsfrekvens i polyurethan-vibrationssilke

Afbalancering af amplitude, hældningsvinkel og frekvens for maksimal effektivitet

At opnå de bedste resultater kræver, at de tre hovedfaktorer indstilles korrekt: vibrationsamplitude mellem 2 og 5 mm, vinkel på skærmen omkring 15 til 25 grader og frekvens sat mellem 15 og 22 Hz. Når der arbejdes med våd eller klæbrig materiale, hjælper større vibrationer ved lavere hastigheder faktisk med at holde materialet på skærmen længere. Men når det gælder separering af fine partikler, fungerer hurtige vibrationer med mindre bevægelser meget bedre. De fleste, der arbejder med grus og sten, finder, at en indstilling på 20 Hz kombineret med ca. 3,5 mm amplitude giver dem cirka 92 % nøjagtig separation. Desuden resulterer denne indstilling typisk i en slidtage på skærmematerialet under 0,08 % i timen, hvilket er fornuftigt set i lyset af de langsigtede omkostninger.

Indflydelse af materiale fugtighed og partikelstørrelsesfordeling

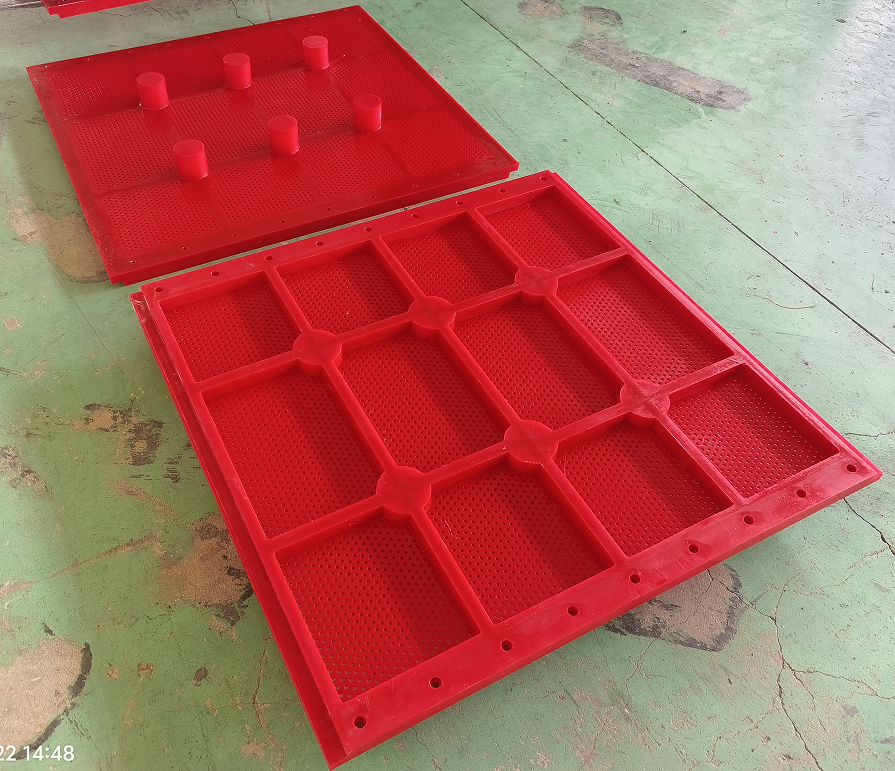

Materiernes egenskaber spiller en stor rolle for at bestemme de rette frekvensindstillinger. Når der er tale om foderstof med et fugtighedsindhold på over 7%, skal operatørerne normalt gå ned til lavere frekvenser på omkring 17-19 Hz for at undgå problemer med skærmblindning. For tørre partikler i 0,5-5 mm-området er det dog generelt bedre at køre ved ca. 22 Hz. Disse modulære polyurethan paneler vi har brugt for nylig håndterer virkelig forskellige partikelstørrelser godt i praksis. Nogle faktiske anlægstests viste også temmelig imponerende resultater - omkring en 27% stigning i gennemstrømning når maskinens frekvens matcher tæt med hvad der sker ved 80 percentilet af partikelstørrelsesfordelingen.

Eksciter-teknik: Matching kraft, slag og frekvensudgang

Dobbelt exciter-systemer, der kan producere mellem 90 og 280 kilonewton centrifugalkraft, er specifikt designet til at fungere optimalt med polyurethanmaterialer, som typisk har en hårdhed i området 60 til 80 Shore A. Set i lyset af vibrationsmønstre, er der klar dokumentation for, at excitere med et slag på 25 mm, der kører ved ca. 18 hertz, kan reducere spændingspunkter i skærmpaneler med ca. 41 procent sammenlignet med traditionelle faste slagsmodeller. Mange nyere installationer er nu udstyret med frekvensomformere, hvilket giver operatører mulighed for at justere indstillingerne med plus eller minus 3 hertz uden tab af drejningsmoment. Denne funktion er særlig vigtig, når der arbejdes med krævende materialer såsom knust granit eller jernmalm, hvor det er afgørende at opretholde konstant ydelse.

Avancerede designstrategier for frekvensoptimerede polyurethan-vibrationsskærme

Justering af maskkonfiguration i overensstemmelse med driftsvibrationsparametre

Når geometrien af skærmens maskemønster stemmer overens med de rigtige vibrationsparametre, bliver ydeevnen mærkbart bedre. Åbningsstørrelserne har også stor betydning. De skal tage højde for, hvilken type separation vi sigter mod (typisk mellem et halvt millimeter og tre millimeter) samt hvor hurtigt det vibrerer (typisk omkring 15 til 25 hertz). Nogle nyere undersøgelser har vist noget interessant ved præcis 18 hertz. Når skærme bruger tråde, der er 2 mm tykke i stedet for de sædvanlige 1,5 mm, adskiller de faktisk materialer bedre med omkring 23 procent ifølge Vibration Tech Quarterly fra sidste år. Denne ændring hjælper med at reducere problemer med materiale, der klistrer fast, uden at gøre hele systemet mindre holdbart under de mange timer med konstant drift.

Brug af Finite Element Analyse til simulering og forudsigelse af skærmeydeevne

I dages tider bruger ingeniørteams finite element-analyse (FEA), når de skal forstå, hvordan spændinger spreder sig gennem materialer ved forskellige frekvenser. Tallene fortæller også en interessant historie – tests viser, at komponenter udsat for vibrationer ved 20 Hz oplever cirka 40 procent mindre spændingsopbygning i deres forbindelsespunkter sammenlignet med dem, der udsættes for 28 Hz-bølger. Når man undersøger dette fænomen nærmere, kører eksperter simuleringer over mere end en halv million gentagne cyklusser for præcist at vurdere, hvor længe skærme vil vare, inden de går i stykker. Det, der kommer ud af alle disse beregninger, er faktisk imponerende: prognoser om udstyrets levetid er nøjagtige inden for ca. plus/minus syv procent. Og lad os være ærlige – at vide, hvad der går i stykker næste gang, gør en kæmpe forskel for virksomheder, der arbejder med mineraler, hvor uventede nedbrud koster alvorlige penge.

Afkræftelse af myten: Hvorfor højere vibrationsfrekvens ikke altid betyder bedre ydelse

De fleste tror, at højere frekvenser er bedre, men faktisk har alt over 22 Hz typisk en negativ indvirkning på ydeevnen med omkring 12 til måske endda 18 procent, fordi partiklerne blot bliver ved med at hoppe tilbage i stedet for at bevæge sig korrekt igennem. Operatører af aggregatanlæg har også bemærket noget interessant: når de kører deres udstyr mellem 17 og 20 Hz, kan de håndtere omkring 30 procent mere materiale sammenlignet med dem, der kører ved 25 Hz eller højere. Hvorfor sker dette? Polyurethan har nemlig en unik egenskab, hvor det bliver for stift ved højere frekvenser. Denne stivhed gør det sværere for materialet at absorbere alle støddene under sieringen, hvilket til sidst bremser processen ned.

Ofte stillede spørgsmål

Hvad er den optimale frekvensområde for polyurethan-vibrationssigter?

Den optimale frekvensområde for polyurethan-vibrationsskråninger ligger typisk mellem 15 og 22 Hz. Dette område muliggør effektiv materialestratifikation og partikelseparation, samtidig med at slid på skærmene minimeres.

Hvordan påvirker vibrationsfrekvens holdbarheden af polyurethanskærme?

Højere vibrationsfrekvenser, især dem over 22 Hz, øger slidet og formindsker levetiden for polyurethanskærme på grund af øget molekylært friktion og revneproblemer. I modsætning hertil forlænger drift ved moderate frekvenser mellem 15 og 20 Hz skærmernes levetid.

Hvilken rolle spiller frekvensomformere for at optimere skærmeydelsen?

Frekvensomformere (VFD'er) gør det muligt at justere vibrationsfrekvensen i realtid, så skærme kan tilpasse sig varierende materialeforhold, hvilket øger effektiviteten og forlænger udstyrets levetid ved at reducere overdrevent slid fra konstante maksimale frekvenser.

Hvorfor er maskkonfiguration vigtig i polyurethan-vibrationsskråninger?

Mådens konfiguration, herunder geometri og trådtykkelse, er afgørende, da den bør matche de operationelle vibrationsparametre for at sikre effektiv materialeseparation og reducere tilstoppingsproblemer, hvilket ultimativt forbedrer skærmens ydeevne.

Indholdsfortegnelse

- Hvordan vibrationsfrekvens påvirker sieringseffektiviteten i polyurethan vibrations skærme

- Polyurethan-siebematerialers holdbarhed og respons under varierende vibrationsfrekvenser

- Nøgleaspekter ved design, der samspiller med vibrationsfrekvens i polyurethan-vibrationssilke

- Avancerede designstrategier for frekvensoptimerede polyurethan-vibrationsskærme

- Ofte stillede spørgsmål