Wpływ częstotliwości drgań na efektywność przesiewania w sitach wibracyjnych z poliuretanu

Warstwienie materiału i rozdział cząstek przy różnych częstotliwościach

Częstotliwość, z jaką pracują te sita wibracyjne, ma ogromne znaczenie dla sposobu rozdzielania materiałów. Najlepiej działają one w zakresie około 15–18 Hz. W tym optymalnym punkcie większe kawałki przesuwają się do góry, podczas gdy drobniejsze cząstki przechodzą przez otwory sita, tworząc dobrze uwarstwione warstwy materiału. Jednak przy częstotliwości powyżej 22 Hz zaczynają pojawiać się problemy. Zgodnie z danymi z Mineral Processing Journal sprzed roku, skuteczność separacji obniża się o około 18%, ponieważ cały system zbyt mocno drga, co powoduje, że cząstki średniej wielkości utrzymują się między warstwami zamiast poprawnie przez nie przechodzić. Ratunkiem okazują się jednak właściwości samego poliuretanu. Jego elastyczna struktura pozwala na dobre utrzymanie procesu uwarstwienia nawet przy zmieniającej się częstotliwości od 12 do 20 Hz, zachowując sprawność na poziomie 92–95% dzięki właściwościom odbijania się powierzchni podczas pracy.

Zasady rezonansu i optymalne zakresy częstotliwości dla sit poliuretanowych

Właściwości tłumienia poliuretanu tworzą tzw. optymalny punkt rezonansu w zakresie około 15–22 Hz, co znacząco zwiększa poziom produktywności. W przypadku pracy poniżej 15 Hz brakuje wystarczającej energii, aby materiał lepki przesuwał się poprawnie przez system. Z drugiej strony, przekroczenie 22 Hz zaczyna powodować zbyt szybko problemy w połączeniach paneli, gdzie zużycie staje się widoczne. Badania terenowe przeprowadzone w rzeczywistych kamieniołomach wapienia wykazały, że praca przy 18 Hz zapewniała około 22% poprawę wydajności w porównaniu z tradycyjnymi metodami sitowania statycznego. Powodem tak dobrej skuteczności jest to, że poliuretan faktycznie pochłania irytujące zniekształcenia harmoniczne, które często psują metalowe sita w tego typu operacjach.

Wydajność w warunkach rzeczywistych: zyski efektywności przy 15–22 Hz w zastosowaniach kopalnianych

Podczas pracy z granitem działanie sit wibracyjnych z poliuretanu w zakresie od 17 do 19 Hz może zmniejszyć ilość materiału wymagającego ponownego przetwarzania o około 30%. Te sita potrafią oddzielać ziarna kruszywa o frakcji 5–20 mm niemal z doskonałą dokładnością wynoszącą 98%, a także pomagają zapobiegać problemom z zapychaniem się sit, które uciążliwie wpływają na wiele procesów. Przykład z życia wzięty pochodzi z kamieniołomu w Brazylii, gdzie operatorzy zmienili swój system z ustalonej częstotliwości 25 Hz na taki, który umożliwiał regulację w zakresie od 16 do 20 Hz. Ta prosta zmiana skutkowała o 14% mniejszym zużyciem energii, według Global Aggregates Report 2024, co ważne nie wpłynęło negatywnie na wydajność produkcji, która pozostała stabilna na poziomie 350 ton na godzinę. To pokazuje, jak dużą różnicę może wprowadzić utrzymywanie odpowiedniego zakresu częstotliwości zarówno dla efektywności, jak i oszczędności kosztów w operacjach przetwarzania kamienia.

Wdrożenie napędów o zmiennej częstotliwości do optymalizacji w czasie rzeczywistym

Falowniki mogą dokonywać rzeczywistych korekt wokół punktów zadanych, zazwyczaj w granicach plus minus 3 Hz, co znacznie ułatwia systemom dostosowanie się do zmieniających się warunków. Weźmy na przykład kopalnię cynku w Peru, gdzie po zmianie częstotliwości z 21 Hz podczas wstępnego sortowania do 15 Hz specjalnie dla usuwania крупnych frakcji, w miarę zmian jakości rudy w trakcie eksploatacji, odnotowano wzrost wskaźników odzysku o 12–18 procent. Możliwość precyzyjnej regulacji tych ustawień faktycznie zmniejsza zużycie spowodowane ciągłą pracą na maksymalnej częstotliwości – według danych z ostatniego kwartału ubiegłego roku opublikowanych w magazynie Mining Equipment Quarterly odpowiada to za około 43 procent wczesnych uszkodzeń paneli. Tak więc takie podejście nie tylko działa lepiej pod względem technicznym, ale również oznacza, że sprzęt ma dłuższą żywotność przed koniecznością wymiany lub poważnego remontu.

Trwałość i reakcja medium sitowego poliuretanowego przy różniących się częstotliwościach drgań

Wpływ drgań wysokiej częstotliwości na szybkość zużycia i czas pracy

Podczas pracy sit wibracyjnych z poliuretanu powyżej 22 Hz zużycie zachodzi znacznie szybciej z powodu dodatkowego tarcia molekularnego między elementami. Badania opublikowane w czasopiśmie Tribology International w 2023 roku wykazały również coś bardzo istotnego. Urządzenia pracujące przy częstotliwości 30 Hz, zamiast jedynie 18 Hz, miały ogólną żywotność krótszą o około sześć miesięcy. Gdy zaś chodzi o rzeczywiste tempo zużycia, mówimy o ponad 2,8 mikrometra na godzinę, gdy sita są eksploatowane w bardzo wysokich zakresach częstotliwości. Co dokładnie dzieje się na poziomie materiału? Łańcuchy polimerowe tracą uporządkowanie, powstają drobne rysy, a cały materiał ulega szybszemu rozkładowi pod wpływorem ciągłego obciążenia o wysokiej liczbie cykli. Dlatego zespoły konserwacyjne słusznie niepokoją się przekraczaniem przez urządzenia określonych granic eksploatacyjnych.

Zachowanie sprężyste poliuretanu pod obciążeniem cyklicznym

Podczas testów przeprowadzonych w zakresie częstotliwości od 15 do 20 Hz poliuretan wykazuje bardzo dobre właściwości regeneracji sprężystej, odbijając około 92% energii, którą pochłania. To znacznie lepszy wynik niż przy wyższych częstotliwościach, gdzie zwracane jest jedynie około 67%. Niższa histereza oznacza, że materiał zachowuje większość swojej wytrzymałości nawet po wielokrotnym obciążeniu. Zgodnie z niektórymi najnowszymi badaniami opublikowanymi w zeszłym roku w czasopiśmie Journal of Elastomers, próbki zachowały około 85% pierwotnej wytrzymałości na rozciąganie po przejściu przez imponujące 1,2 miliona cykli obciążenia. Dla osób pracujących w operacjach górniczych te liczby mają duże znaczenie, ponieważ urządzenia sortujące często napotykają od 600 do 800 uderzeń co minutę w trudnych warunkach.

Dowody z terenu: o 30% dłuższa żywotność przy 18 Hz w porównaniu do 25 Hz

Testy przeprowadzone przez 14 miesięcy w lokalnej kamieniołomie wykazały interesujące wyniki. Paneli pracujących przy częstotliwości 18 Hz utrzymywały dość spójną grubość na całej powierzchni, zachowując jednolitość na poziomie około 89%. To całkiem duży skok w porównaniu z 61%, które zaobserwowano przy pracy z częstotliwością 25 Hz. Różnice te rzeczywiście miały realny wpływ na funkcjonowanie. Panele trwały około 30% dłużej przed wymianą, a koszty konserwacji spadły o 18 dolarów na tonę. Głębsza analiza przyczyn tego zjawiska wskazuje na pewne właściwości poliuretanu. Działa on najlepiej w określonych granicach temperatury, mniej więcej między -35 stopniami Celsjusza a 60 stopniami Celsjusza. Gdy urządzenia pracują przy umiarkowanych częstotliwościach, znacznie rzadziej występują dokuczliwe deformacje trwałe, które mogą później wpłynąć negatywnie na produktywność.

Kluczowe czynniki projektowe oddziałujące na częstotliwość drgań w sitach wibracyjnych z poliuretanu

Optymalizacja amplitudy, kąta nachylenia i częstotliwości dla maksymalnej wydajności

Uzyskanie najlepszych wyników oznacza odpowiednie dobrane trzech głównych czynników: amplitudę drgań w zakresie 2–5 mm, kąt nachylenia rusztu około 15–25 stopni oraz częstotliwość ustawioną na poziomie 15–22 Hz. W przypadku materiałów wilgotnych lub lepkich większe drgania przy niższych prędkościach faktycznie pomagają, aby materiał dłużej pozostawał na sicie. Natomiast przy rozdzielaniu drobnych cząstek znacznie lepiej sprawdzają się szybkie drgania przy mniejszych ruchach. Większość osób pracujących z kruszywem stwierdza, że ustawienie urządzenia na 20 Hz w połączeniu z amplitudą około 3,5 mm zapewnia im dokładność separacji na poziomie ok. 92%. Dodatkowo taka konfiguracja ogranicza zużycie materiału sita do poniżej 0,08% na godzinę, co ma sens przy analizie długoterminowych kosztów.

Wpływ wilgotności materiału i rozkładu wielkości cząstek

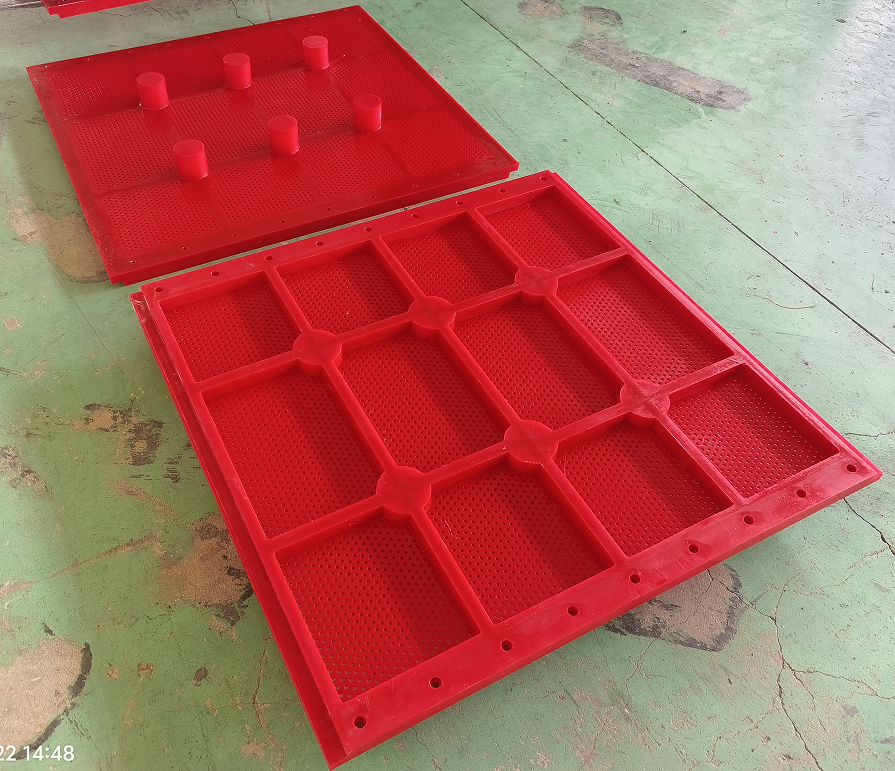

Właściwości przetwarzanych materiałów odgrywają dużą rolę przy ustalaniu odpowiednich ustawień częstotliwości. Gdy pracuje się z materiałem o zawartości wilgoci powyżej 7%, operatorzy zazwyczaj muszą obniżyć częstotliwość do około 17–19 Hz, aby uniknąć problemów z zabijaniem sit. Natomiast dla suchych cząstek o wielkości 0,5–5 mm lepsze ogólne efekty daje praca przy częstotliwości około 22 Hz. Ostatnio używane przez nas modułowe panele poliuretanowe w praktyce bardzo dobrze radzą sobie z różnymi rozmiarami cząstek. Niektóre rzeczywiste testy na instalacjach wykazały również imponujące wyniki — wzrost wydajności o około 27%, gdy częstotliwość maszyny dobrze odpowiada wartościom na poziomie 80. percentyla krzywej rozkładu wielkości cząstek.

Inżynieria wzbudnika: dopasowanie siły, skoku i częstotliwości wyjściowej

Systemy podwójnych wzbudników, zdolne do wytwarzania siły odśrodkowej w zakresie od 90 do 280 kiloniutonów, zostały specjalnie zaprojektowane do efektywnego działania z materiałami poliuretanowymi o twardości typically od 60 do 80 stopni w skali Shore A. Analizując wzorce drgań, widoczne jest wyraźne potwierdzenie, że wzbudniki o skoku 25 mm pracujące z częstotliwością około 18 herców mogą zmniejszyć naprężenia w panelach sita o około 41 procent w porównaniu z tradycyjnymi modelami o stałym skoku. Wiele nowoczesnych instalacji wyposażonych jest obecnie w przetwornice częstotliwości, które pozwalają operatorom dostosowywać ustawienia o plus/minus 3 herce bez utraty mocy obrotowej. Ta funkcja staje się szczególnie ważna przy pracy z trudnymi materiałami, takimi jak zmielony granit czy ruda żelaza, gdzie kluczowe jest utrzymanie stabilnej wydajności.

Zaawansowane strategie projektowania sit wibracyjnych z optymalizacją częstotliwości dla poliuretanu

Dopasowanie konfiguracji siatki do parametrów roboczych drgań

Gdy geometria siatki sita odpowiada odpowiednim parametrom wibracji, wydajność znacząco się poprawia. Rozmiary otworów również odgrywają dużą rolę. Muszą one uwzględniać rodzaj wymaganego rozdzielenia (zazwyczaj między pół milimetra a trzy milimetry) oraz szybkość wibracji (zwykle około 15 do 25 herców). Niektóre najnowsze badania wykazały interesujący efekt dokładnie przy 18 hercach. Gdy stosuje się druty o grubości 2 mm zamiast typowych 1,5 mm, sita rozdzielają materiał lepiej o około 23 procent, według danych z Vibration Tech Quarterly z ubiegłego roku. Ta zmiana pomaga zmniejszyć problemy z przylepianiem się materiału, nie wpływając negatywnie na trwałość całego systemu podczas długich godzin ciągłej pracy.

Użycie analizy metodą elementów skończonych do symulacji i przewidywania wydajności sit

Obecnie zespoły inżynierskie polegają na analizie elementów skończonych (FEA), gdy chcą zrozumieć, jak naprężenia rozchodzą się przez materiały przy różnych częstotliwościach. Liczby również opowiadają ciekawą historię – testy wskazują, że komponenty narażone na drgania o częstotliwości 20 Hz wykazują o około 40 procent mniejsze nagromadzenie naprężeń w punktach połączeń w porównaniu do tych poddanych falom o częstotliwości 28 Hz. Głębiej analizując to zjawisko, eksperci przeprowadzają symulacje obejmujące ponad pół miliona powtarzających się cykli, aby oszacować, jak długo ekran będzie działać przed awarią. Wyniki tych wszystkich obliczeń są naprawdę imponujące: prognozy dotyczące czasu eksploatacji sprzętu są dokładne w granicach plus minus siedem procent. A przyznajmy szczerze, wiedza o tym, co się zaraz zepsuje, stanowi ogromną różnicę dla firm zajmujących się surowcami mineralnymi, gdzie nieplanowane postoje wiążą się z poważnymi stratami finansowymi.

Demaskacja mityu: Dlaczego wyższa częstotliwość drgań nie zawsze oznacza większą wydajność

Większość ludzi uważa, że wyższe częstotliwości są lepsze, ale w rzeczywistości wszystko powyżej 22 Hz ma tendencję do zmniejszania przepływu o około 12 a nawet do 18 procent, ponieważ cząstki po prostu odbijają się z powrotem zamiast przemieszczać się poprawnie. Operatorzy zakładów agregatowych zauważyli również coś interesującego: gdy uruchamiają swoje urządzenia w zakresie od 17 do 20 Hz, mogą przetwarzać o około 30 kilka procent więcej materiału w porównaniu do tych pracujących przy 25 Hz lub wyższych. Dlaczego to się dzieje? Otóż poliuretan ma unikalną właściwość, polegającą na tym, że zbyt szybko staje się sztywny przy wyższych częstotliwościach. Ta sztywność utrudnia materiałowi pochłanianie uderzeń podczas procesu scalania, co ostatecznie spowalnia cały proces.

Często zadawane pytania

Jaki jest optymalny zakres częstotliwości dla sit wibracyjnych z poliuretanu?

Optymalny zakres częstotliwości dla sit wibracyjnych z poliuretanu mieści się zazwyczaj w przedziale od 15 do 22 Hz. Ten zakres umożliwia skuteczną stratyfikację materiału i rozdzielanie cząstek, minimalizując jednocześnie zużycie sit.

W jaki sposób częstotliwość wibracji wpływa na trwałość sit poliuretanowych?

Wyższe częstotliwości wibracji, szczególnie te powyżej 22 Hz, przyspieszają zużycie i skracają czas pracy sit poliuretanowych ze względu na zwiększone tarcie międzycząsteczkowe oraz pękanie. Natomiast eksploatacja przy umiarkowanych częstotliwościach w zakresie od 15 do 20 Hz wydłuża żywotność sit.

Jaką rolę odgrywają napędy regulowanej częstotliwości w optymalizacji wydajności sit?

Napędy regulowanej częstotliwości (VFD) umożliwiają bieżące dostosowywanie częstotliwości wibracji, co pozwala sitom dostosować się do zmieniających się warunków materiału, poprawiając efektywność oraz wydłużając żywotność urządzeń poprzez ograniczenie nadmiernego zużycia spowodowanego ciągłym działaniem przy maksymalnych częstotliwościach.

Dlaczego konfiguracja siatki jest ważna w poliuretanowych sitach wibracyjnych?

Konfiguracja siatki, w tym geometria i grubość drutu, jest kluczowa, ponieważ powinna odpowiadać parametrom wibracji roboczych, aby zapewnić skuteczne rozdzielanie materiału i zmniejszyć problemy z zalepianiem, co ostatecznie poprawia wydajność sita.

Spis treści

-

Wpływ częstotliwości drgań na efektywność przesiewania w sitach wibracyjnych z poliuretanu

- Warstwienie materiału i rozdział cząstek przy różnych częstotliwościach

- Zasady rezonansu i optymalne zakresy częstotliwości dla sit poliuretanowych

- Wydajność w warunkach rzeczywistych: zyski efektywności przy 15–22 Hz w zastosowaniach kopalnianych

- Wdrożenie napędów o zmiennej częstotliwości do optymalizacji w czasie rzeczywistym

- Trwałość i reakcja medium sitowego poliuretanowego przy różniących się częstotliwościach drgań

- Kluczowe czynniki projektowe oddziałujące na częstotliwość drgań w sitach wibracyjnych z poliuretanu

- Zaawansowane strategie projektowania sit wibracyjnych z optymalizacją częstotliwości dla poliuretanu

-

Często zadawane pytania

- Jaki jest optymalny zakres częstotliwości dla sit wibracyjnych z poliuretanu?

- W jaki sposób częstotliwość wibracji wpływa na trwałość sit poliuretanowych?

- Jaką rolę odgrywają napędy regulowanej częstotliwości w optymalizacji wydajności sit?

- Dlaczego konfiguracja siatki jest ważna w poliuretanowych sitach wibracyjnych?