Miten värähtelytaajuus vaikuttaa seulontatehokkuuteen polyuretaanin värähtelevissä seulissa

Materiaalin kerrostuminen ja hiukkasten erotus eri taajuuksilla

Näiden värähtelevien seulojen toimintataajuus on ratkaisevassa asemassa siinä, miten materiaalit erottuvat toisistaan. Useimmille prosesseille parhaat tulokset saavutetaan noin 15–18 Hz taajuuksilla. Tässä kultaisessa vaiheessa suuremmat palat liikkuvat ylöspäin, kun taas pienemmät hiukkaset putoavat alas seulan reikien läpi, mikä luo hyvän kerrostuman materiaaliin. Jos taajuus kuitenkin nousee yli 22 Hz:n, alkaa ongelmia ilmetä. Viime vuoden Mineral Processing Journal -julkaisun mukaan erotuskyky heikkenee noin 18 %, koska koko järjestelmä tärisee liikaa ja keskikokoiset hiukkaset jäävät juuttumaan kerrosten väliin sen sijaan, että ne putoaisivat läpi oikein. Pelastus tulee kuitenkin polyuretaanin luonteesta itsessään. Sen joustavuusominaisuudet pitävät kerrostumisen toimimassa melko hyvin edes taajuuksilla 12–20 Hz, säilyttäen noin 92–95 %:n tehokkuuden sen ansiosta, että pinta kimpoaa takaisin käytön aikana.

Resonanssiperiaatteet ja optimaaliset taajuusalueet polyuretaaniseuloille

Polyuretaanin vaimennusominaisuudet luovat sen, mitä monet kutsuvat resonanssin makeaksi pisteeksi noin 15–22 Hz:n välimatkaan, mikä todella parantaa tuottavuustasoja. Kun toiminta tapahtuu alle 15 Hz:n taajuudella, systeemissä ei ole tarpeeksi energiaa saada tarttuvia materiaaleja liikkumaan asianmukaisesti. Toisaalta yli 22 Hz:n taajuus alkaa aiheuttaa ongelmia liian nopeasti paneelien liitoksissa, joissa kuluminen alkaa näkyä selvästi. Eräät kenttätestit, jotka tehtiin oikeissa kalkkikivikaivoksissa, osoittivat, että 18 Hz:n taajuudella ajettuna saavutettiin noin 22 %:n parannus läpimenon määrässä verrattuna perinteisiin staattisiin seulontamenetelmiin. Tämän hyvän toiminnan takana on se, miten polyuretaani itse asiassa absorboi ne ärsyttävät harmoniset vääristymät, jotka usein häiritsevät metalliseuloja jatkuvasti tämänkaltaisissa prosesseissa.

Käytännön suorituskyky: Tehokkuuden parannukset 15–22 Hz taajuusalueella kaivostoiminnassa

Kun käsitellään graniittia, polyuretaanin värähtelevien seulojen käyttö taajuusalueella 17–19 Hz voi vähentää uudelleenkäsittelyä vaativan materiaalin määrää noin 30 %. Nämä seulat pystyvät erottamaan 5–20 mm:n raekokoisia rakeita lähes täydellisellä tarkkuudella, 98 %:n tarkkuudella, ja ne myös auttavat estämään seulien tukkeutumisongelmia, joista kärsii monet toiminnot. Käytännön esimerkki tulee kivikaivoksesta Brasiliasta, jossa käyttäjät muuttivat asetustaan kiinteästä 25 Hz järjestelmästä sellaiseen, joka pystyy säätämään taajuutta 16–20 Hz välillä. Tämä yksinkertainen muutos johti 14 %:n vähennykseen energiankulutuksessa Global Aggregates Report 2024 -raportin mukaan, mikä on tärkeää, eikä se vaikuttanut tuotantonopeuteen, joka pysyi vakiona 350 tonnia tunnissa. Tämä osoittaa, kuinka suuren eron oikean taajuusalueen ylläpitäminen voi tehdä sekä tehokkuuden että kustannussäästöjen kannalta kivien käsittelyprosesseissa.

Muuttuvataajuusohjaimien käyttöönotto reaaliaikaiseen optimointiin

TAU:t voivat tehdä reaaliaikaisia säätöjä asetusarvojen ympärillä, tyypillisesti plus- tai miinus 3 Hz:n sisällä, mikä auttaa järjestelmiä sopeutumaan paremmin muuttuviin olosuhteisiin. Otetaan esimerkiksi sinkkikaivosoperaatio Perussa, jossa totesi pelastusasteen nousseen 12–18 prosenttia, kun taajuus muutettiin alussa käytöstä 21 Hz:stä alaspäin 15 Hz:ään nimenomaan pään erottamiseksi, kun kaivoksen laatu vaihteli operaatioiden aikana. Näiden asetusten hienosäätämisen mahdollisuus vähentää itse asiassa kulumista ja kulumaista, joka johtuu maksimitaajuudella ajamisesta koko ajan – joka viime vuonna Mining Equipment Quartterlyn mukaan aiheutti noin 43 prosenttia varhaisista paneelivioista. Tämä tarkoittaa sitä, että tämä lähestymistapa toimii teknisesti paremmin, mutta myös sitä, että laitteet kestävät pidempään ennen kuin niitä täytyy korvata tai suorittaa merkittäviä korjauksia.

Polyuretaanin ruudun kestävyys ja reaktio erilaisissa värähtelytaajuuksissa

Korkeataajuisten värähtelyjen vaikutus kulumisnopeuteen ja käyttöikään

Kun polyuretaanivärähtelyruutuja käytetään yli 22 Hz:n taajuuksilla, kulumisaika on paljon nopeampaa kaikkien osien välisen lisäksi molekyylikitkan vuoksi. Vuonna 2023 julkaistussa Tribology International -julkaisussa esitettiin myös melko merkittävä tulos. Laitteisto, jota käytettiin 30 Hz:n taajuudella 18 Hz:n sijaan, kesti noin kuusi kuukautta lyhyemmän aikaa kokonaisuudessaan. Ja kun puhutaan todellisista kulumisnopeuksista, kyseessä on yli 2,8 mikrometriä tunnissa, kun ruutuja käytetään erittäin korkeilla taajuuksilla. Mitä oikeastaan tapahtuu materiaalitasolla? Polymeeriketjut alkavat menettää linjaustaan, pieniä halkeamia muodostuu ja kaikki pohjimmiltaan hajoaa nopeammin tämän jatkuvan korkeataajuisten kuormitusten aiheuttaman iskun alla. On ymmärrettävää, että huoltotiimit ovat huolissaan laitteiden käyttämisestä tietyt toiminnalliset rajat ylittyessä.

Polyuretaanin kimmoisa käyttäytyminen syklisen kuormituksen alaisena

15-20 Hz:n taajuuksien välillä testattu polyuretaani osoittaa todella hyviä elastisia palautusominaisuuksia, palauttaen takaisin noin 92 prosenttia absorboidusta energiasta. Se on paljon parempi kuin korkeammilla taajuuksilla, joissa vain noin 67% palautuu. Alhaisempi hysteresis tarkoittaa, että materiaali säilyttää suurimman osan vahvuudestaan - jopa toistuvan painostuksen jälkeen. Journal of Elastomers -lehdessä viime vuonna julkaistun tutkimuksen mukaan näytteet säilyttivät noin 85 prosenttia alkuperäisestä vetovoimastaan yli 1,2 miljoonan kuormitusjakson jälkeen. Kaivostoiminnassa työskenteleville nämä luvut ovat tärkeitä, koska seulontalaitteet kohtaavat usein 600-800 iskua minuutissa noissa vaikeissa olosuhteissa.

Kenttätiedot: 30 prosenttia pidempi elinkaari 18 Hz: ssä verrattuna 25 Hz:ään

Paikallisessa kivipainossa suoritetut 14 kuukauden mittaiset testit osoittivat mielenkiintoisia tuloksia. 18 Hz:n taajuudella toimivat paneelit säilyttivät paksuutensa hyvin tasaisena, ylläpitäen noin 89 %:n yhdenmukaisuutta. Tämä on huomattava parannus verrattuna 61 %:iin, joka saavutettiin 25 Hz:n taajuudella. Nämä erot vaikuttivat todellisuudessa toimintaan: paneelit kestivät noin 30 % pidempään ennen vaihtotarvetta, ja kustannukset laskivat 18 dollaria tonnia kohti. Tapahtuman syvällisempi tarkastelu viittaa polyuretaanin ominaisuuksiin itse asiassa. Se toimii parhaiten tietyissä lämpötilarajoissa, noin -35 asteesta Celsius-asteesta 60 asteeseen Celsius-asteeseen. Kun laitteisto toimii näillä kohtuullisilla taajuuksilla, sille esiintyy vähemmän turhauttavia pysyviä muodonmuutoksia, jotka voivat myöhemmin heikentää tuottavuutta.

Keskustelun aiheita, jotka liittyvät värähtelytaajuuteen polyuretaanivärähtelyruuduissa

Amplitudin, kaltevuuskulman ja taajuuden tasapainottaminen huippusuorituskykyyn

Parhaat tulokset saavutetaan säätämällä nuo kolme päätekijää juuri oikein: värähtelyn amplitudi välille 2–5 mm, ruiskulma noin 15–25 asteen väliin ja taajuus 15–22 Hz:n väliin. Kun käsitellään kosteita tai tahmeita materiaaleja, suuremmat värähtelyt hitaammilla nopeuksilla auttavat itse asiassa pitämään materiaalin ruuvissa pidempään. Jos puolestaan erottelu koskee hienojakoista materiaalia, nopeat värähtelyt pienemmällä liikkeellä toimivat huomattavasti paremmin. Useimmat raaka-aineiden käsittelijät huomaavat, että laitteen asettaminen 20 Hz:n taajuuteen ja noin 3,5 mm:n amplitudiin antaa heille noin 92 %:n tarkkuuden erotuksessa. Lisäksi tämä asetus pitää kulutuksen ruuvin materiaalissa alle 0,08 % tunnissa, mikä on järkevää silloin, kun tarkastellaan pitkän aikavälin kustannuksia.

Materiaalin kosteuden ja hiukkaskoon jakauman vaikutus

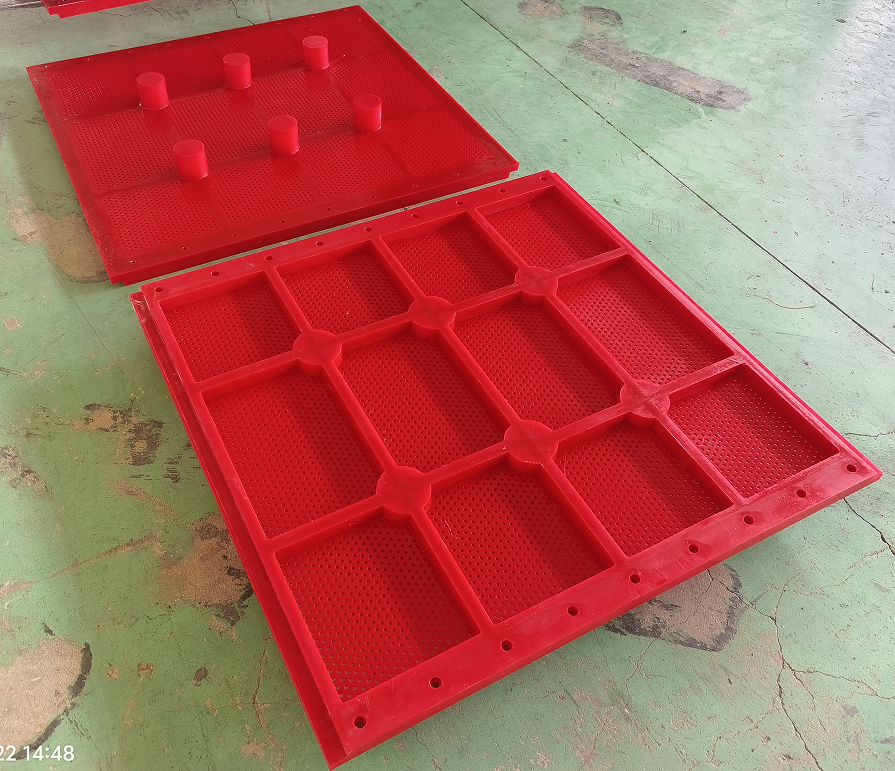

Käsiteltävien materiaalien ominaisuudet vaikuttavat merkittävästi oikeiden taajuusasetusten määrittämiseen. Kun käsitellään syöttömateriaalia, jonka kosteuspitoisuus on yli 7 %, on käyttäjien yleensä vähennettävä taajuutta noin 17–19 Hz:ään estääkseen ruutusuonien tukkeutumisen. Kuivemmille hiukkasille, joiden koko on 0,5–5 mm, noin 22 Hz:n taajuus toimii yleensä paremmin. Nämä modulaariset polyuretaanilevyt, joita olemme käyttäneet viime aikoina, selviytyvät käytännössä erinomaisesti vaihtelevista hiukkaskoista. Joidenkin todellisten tehtaan testien tulokset olivat myös varsin vaikuttavat – noin 27 %:n lisäys läpimäärässä, kun koneen taajuus vastaa hyvin hiukkaskoon jakauman 80. prosenttipistettä.

Värähtimen suunnittelu: Voiman, iskun ja taajuuden sovitus

Kaksinkertaiset eksitaattorijärjestelmät, jotka pystyvät tuottamaan 90–280 kilonewtonin keskipakovoimaa, on suunniteltu erityisesti toimimaan hyvin polyureaanimateriaalien kanssa, joiden kovuus vaihtelee yleensä 60–80 Shore A -alueella. Kun tarkastellaan värähtelymalleja, on olemassa selkeää näyttöä siitä, että 25 mm iskunpituudella noin 18 hertsin taajuudella toimivat eksitaattorit voivat vähentää ruutupaneelien jännityspisteitä noin 41 prosenttia verrattuna perinteisiin kiinteän iskun malliversioihin. Moniin uusiin asennuksiin kuuluu nykyään taajuusmuuntimet, joiden avulla käyttäjät voivat säätää asetuksia plus- tai miinus 3 hertsillä menettämättä vääntömomentin tehoa. Tämä ominaisuus on erityisen tärkeä kovien materiaalien, kuten murskattujen graniittien tai rautamalmien, käsittelyssä, joissa johdonmukaisen suorituskyvyn ylläpitäminen on kriittistä.

Edistyneet suunnittelustrategiat taajuudelle optimoituja polyureaani-värähtelyruutuja varten

Verkon konfiguroinnin yhdistäminen käyttövärähtelyparametreihin

Kun ruudun silmäverkon geometria vastaa oikeita värähtelyparametreja, suorituskyky paranee huomattavasti. Aukkojen koot vaikuttavat myös melko paljon. Niiden tulisi ottaa huomioon, minkälainen erotus pyritään saavuttamaan (yleensä puolen millimetrin ja kolmen millimetrin välillä) sekä kuinka nopeasti asiat värähtelevät (tyypillisesti noin 15–25 hertsin välillä). Jotkin tuoreet tutkimukset ovat osoittaneet mielenkiintoista ilmiötä tapahtuvan erityisesti 18 hertsin taajuudella. Kun ruudut käyttävät 2 mm paksuja lankoja tavallisten 1,5 mm lankojen sijaan, ne erottelevat materiaaleja paremmin noin 23 prosenttia Vibration Tech Quarterlyn viime vuoden mukaan. Tämä muutos auttaa vähentämään materiaalin tarttumisongelmia tekemättä koko järjestelmästä kestoltaan heikompaa näiden pitkien, jatkuvan toiminnan tuntien aikana.

Ruudun suorituskyvyn simulointi ja ennustaminen elementtimenetelmällä

Nykyään insinööritiimit käyttävät elementtimenetelmää (FEA) selvittäessään, miten jännitys leviää materiaaleissa eri taajuuksilla. Numerot kertovat mielenkiintoisen tarinan myös – testit osoittavat, että komponentteihin, joita altistetaan 20 Hz:n värähtelyille, kertyy noin 40 prosenttia vähemmän jännitystä liitoskohdissa verrattuna niihin, joita koettelevat 28 Hz:n aallot. Ilmiötä tarkemmin tarkastellessa asiantuntijat suorittavat simulaatioita, jotka kattavat yli puolen miljoonaa toistuvaa sykliä saadakseen selville, kuinka kauan näytöt kestävät ennen kuin ne hajoavat. Kaikkien näiden laskelmien tuloksena on melko vaikuttavaa: ennusteet laitteiden käyttöikään ovat tarkkoja noin plus- tai miinusseitsemän prosentin tarkkuudella. Ja totuus on, että tieto siitä, mikä seuraavana rikkoutuu, merkitsee valtavasti yrityksille, jotka käsittelevät mineraaleja ja joille odottamattomat pysähtymiset maksavat paljon rahaa.

Myytin purkaminen: Miksi korkeampi värähtelytaajuus ei aina tarkoita parempaa tuotantoa

Useimmat ihmiset pitävät korkeampia taajuuksia parempina, mutta käytännössä kaikki yli 22 Hz:n taajuudet vähentävät läpimenoa noin 12–18 prosenttia, koska partikkelit vain kimpoavat takaisin eivätkä siirry läpi kunnolla. Aggregaattitehtaiden käyttäjät ovat huomanneet myös mielenkiintoisen seikan: kun he käyttävät laitteitaan 17–20 Hz:n taajuusalueella, he voivat käsitellä noin 30 prosenttia enemmän materiaalia verrattuna niihin, jotka käyttävät 25 Hz:n tai korkeampaa taajuutta. Miksi näin tapahtuu? No, polyuretaanilla on ainutlaatuinen ominaisuus: se kovettuu liian nopeasti korkeissa taajuuksissa. Tämä kovuus vaikeuttaa materiaalin kykyä absorboida iskut silottamisprosessin aikana, mikä lopulta hidastaa koko prosessia.

Usein kysytyt kysymykset

Mikä on optimaalinen taajuusalue polyuretaanin värähteleville seulalle?

Polyuretaanivärähtelyruutujen optimaalinen taajuusalue on tyypillisesti 15–22 Hz. Tämä alue mahdollistaa tehokkaan materiaalien kerrostumisen ja hiukkasten erottumisen samalla kun vähennetään ruutuihin kohdistuvaa kulumista.

Miten värähtelytaajuus vaikuttaa polyuretaaniruutujen kestävyyteen?

Korkeammat värähtelytaajuudet, erityisesti yli 22 Hz, nopeuttavat kulumista ja lyhentävät polyuretaaniruutujen käyttöikää lisääntyneen molekyylikitkan ja halkeilun vuoksi. Sen sijaan kohtalaisilla taajuuksilla 15–20 Hz toiminta pidentää ruutujen elinikää.

Mikä on muuttuvataajuusohjaimien rooli ruutujen suorituskyvyn optimoinnissa?

Muuttuvataajuusohjaimet (VFD) mahdollistavat värähtelytaajuuden reaaliaikaiset säädöt, jolloin ruutuja voidaan säätää vaihteleviin materiaalitilanteisiin, tehokkuutta voidaan parantaa ja laitteiden käyttöikää pidentää vähentämällä liiallista kulumista, joka johtuu jatkuvasta maksimitaajuudesta.

Miksi silmäkoon konfiguraatio on tärkeä polyuretaanivärähtelyruuduissa?

Verkon rakenne, mukaan lukien geometria ja lankavahvuus, on ratkaisevan tärkeä, koska sen tulisi vastata käyttövärähtelyparametreja tehokasta materiaalierottelua ja tarttumisongelmien vähentämistä varten, mikä parantaa lopulta ruuvun suorituskykyä.

Sisällys

- Miten värähtelytaajuus vaikuttaa seulontatehokkuuteen polyuretaanin värähtelevissä seulissa

- Polyuretaanin ruudun kestävyys ja reaktio erilaisissa värähtelytaajuuksissa

- Keskustelun aiheita, jotka liittyvät värähtelytaajuuteen polyuretaanivärähtelyruuduissa

- Edistyneet suunnittelustrategiat taajuudelle optimoituja polyureaani-värähtelyruutuja varten

- Usein kysytyt kysymykset