Cómo afecta la frecuencia de vibración a la eficiencia de cribado en cribas vibratorias de poliuretano

Estratificación del material y separación de partículas a diferentes frecuencias

La frecuencia a la que operan estas cribas vibratorias marca toda la diferencia en cuanto a cómo se separan los materiales. Alrededor de 15 a 18 Hz es donde mejor funcionan las cosas para la mayoría de las operaciones. Ese punto óptimo permite que los fragmentos más grandes suban mientras que las partículas más pequeñas caen a través de las aberturas del tamiz, creando buenas capas de material. Pero si se superan los 22 Hz, empiezan a aparecer problemas. Según el Mineral Processing Journal del año pasado, la separación empeora aproximadamente un 18% porque todo el sistema vibra demasiado, haciendo que las partículas de tamaño medio queden atrapadas entre capas en lugar de caer adecuadamente. Lo que salva la situación, sin embargo, es la naturaleza del propio poliuretano. Sus propiedades flexibles mantienen una estratificación bastante eficaz incluso cuando las frecuencias varían entre 12 y 20 Hz, conservando una eficiencia del 92 al 95% gracias a cómo rebota la superficie durante el funcionamiento.

Principios de Resonancia y Rangos de Frecuencia Óptimos para Cribas de Poliuretano

Las propiedades de amortiguación del poliuretano crean lo que muchos llaman un punto óptimo de resonancia alrededor de los 15 a 22 Hz, lo cual mejora considerablemente los niveles de productividad. Al operar por debajo de 15 Hz, simplemente no hay suficiente energía para mover adecuadamente esos materiales pegajosos a través del sistema. Por otro lado, al superar los 22 Hz comienzan a surgir problemas demasiado rápido en las conexiones del panel, donde el desgaste se vuelve notable. Algunas pruebas realizadas en canteras reales de piedra caliza encontraron que operar a 18 Hz proporcionaba aproximadamente un 22 % de mejora en la capacidad de procesamiento frente a los métodos tradicionales de cribado estático. Lo que hace que este sistema funcione tan bien es la forma en que el poliuretano absorbe realmente esas molestas distorsiones armónicas que suelen afectar constantemente a las cribas metálicas en este tipo de operaciones.

Rendimiento en condiciones reales: Ganancias de eficiencia entre 15 y 22 Hz en aplicaciones de cantera

Al trabajar con granito, hacer funcionar las cribas vibratorias de poliuretano entre 17 y 19 Hz puede reducir en aproximadamente un 30 % la cantidad de material que necesita ser reprocesado. Estas cribas logran separar partículas de árido de entre 5 y 20 mm con una precisión casi perfecta del 98 %, además ayudan a prevenir problemas de obstrucción de la criba que afectan a muchas operaciones. Un ejemplo real proviene de una cantera en Brasil, donde los operadores modificaron su sistema, pasando de uno fijo de 25 Hz a otro ajustable entre 16 y 20 Hz. Este sencillo cambio resultó en un 14 % menos de consumo energético según el Informe Global de Áridos 2024, y lo más importante, no afectó la tasa de producción, que se mantuvo estable en 350 toneladas por hora. Esto demuestra cuánta diferencia puede marcar mantener el rango de frecuencia adecuado tanto para la eficiencia como para el ahorro de costos en las operaciones de procesamiento de piedra.

Adopción de Accionamientos de Frecuencia Variable para Optimización en Tiempo Real

Los VFD pueden realizar ajustes en tiempo real alrededor de los puntos preestablecidos, normalmente dentro de más o menos 3 Hz, lo que realmente ayuda a que los sistemas se adapten mejor a las condiciones cambiantes. Por ejemplo, en una operación minera de zinc en Perú, observaron que sus tasas de recuperación aumentaron entre un 12 y un 18 por ciento cuando cambiaron las frecuencias de 21 Hz durante la clasificación inicial a 15 Hz específicamente para eliminar los scalps, conforme variaba la calidad del mineral durante las operaciones. La capacidad de ajustar finamente estos parámetros reduce en realidad el desgaste causado por funcionar todo el tiempo a frecuencia máxima, algo que, según Mining Equipment Quarterly el año pasado, representa aproximadamente el 43 por ciento de las fallas tempranas de los paneles. Así que este enfoque no solo funciona mejor técnicamente, sino que también significa que los equipos duran más antes de necesitar reemplazo o reparaciones mayores.

Durabilidad y respuesta del medio de cribado de poliuretano bajo frecuencias de vibración variables

Efecto de la vibración de alta frecuencia sobre la tasa de desgaste y la vida útil

Cuando se utilizan cribas vibratorias de poliuretano por encima de 22 Hz, el desgaste ocurre mucho más rápido debido al aumento de la fricción molecular entre las partes. Una investigación publicada en Tribology International en 2023 mostró también algo bastante significativo: los equipos operados a 30 Hz en lugar de solo 18 Hz tuvieron una vida útil total aproximadamente seis meses menor. Y en cuanto a las tasas reales de desgaste, estamos hablando de más de 2,8 micrómetros por hora cuando estas cribas son sometidas a rangos de frecuencia tan elevados. ¿Qué está ocurriendo realmente a nivel del material? Las cadenas poliméricas comienzan a desalinearse, se forman microgrietas y, en esencia, todo se degrada más rápidamente bajo el constante impacto de cargas cíclicas de alta frecuencia. Es comprensible que los equipos de mantenimiento se preocupen tanto cuando se lleva el equipo más allá de ciertos límites operativos.

Comportamiento Elástico del Poliuretano Bajo Carga Cíclica

Cuando se prueba entre frecuencias de 15 a 20 Hz, el poliuretano muestra propiedades de recuperación elástica realmente buenas, devolviendo alrededor del 92% de la energía que absorbe. Esto es mucho mejor que lo que ocurre a frecuencias más altas, donde solo se devuelve aproximadamente el 67%. La menor histéresis significa que este material conserva la mayor parte de su resistencia incluso después de ser sometido repetidamente a esfuerzos. Según algunas investigaciones recientes publicadas en el Journal of Elastomers el año pasado, las muestras mantuvieron aproximadamente el 85% de su resistencia original a la tracción después de pasar por un asombroso millón y doscientos mil ciclos de carga. Para cualquier persona que trabaje en operaciones mineras, estos valores son muy importantes, ya que el equipo de cribado suele enfrentar entre 600 y 800 impactos cada minuto en esas condiciones difíciles.

Evidencia de campo: 30 % más de duración a 18 Hz en comparación con 25 Hz

Las pruebas realizadas durante 14 meses en una cantera local mostraron resultados interesantes. Los paneles que operaban a 18 Hz mantuvieron un grosor bastante constante en general, conservando alrededor del 89 % de uniformidad. Esto representa un aumento considerable frente al 61 % observado cuando funcionaban a 25 Hz. Estas diferencias tuvieron un impacto real en las operaciones. Los paneles duraron aproximadamente un 30 % más antes de necesitar reemplazo, y los gastos de mantenimiento disminuyeron en 18 dólares por tonelada. Al analizar más a fondo la causa de este fenómeno, se apunta a una característica propia del poliuretano. Este material funciona mejor dentro de ciertos límites de temperatura, aproximadamente entre -35 grados Celsius y 60 grados Celsius. Cuando los equipos funcionan a frecuencias moderadas como estas, parece ser menos probable que sufran esas deformaciones permanentes tan molestas que pueden afectar negativamente la productividad a largo plazo.

Factores clave de diseño que interactúan con la frecuencia de vibración en cribas vibratorias de poliuretano

Equilibrar amplitud, ángulo de inclinación y frecuencia para lograr una eficiencia máxima

Obtener los mejores resultados implica ajustar correctamente estos tres factores principales: una amplitud de vibración entre 2 y 5 mm, un ángulo de la criba alrededor de 15 a 25 grados, y una frecuencia establecida entre 15 y 22 Hz. Cuando se trabaja con materiales húmedos o pegajosos, utilizar vibraciones más grandes a velocidades más bajas ayuda efectivamente a que el material permanezca sobre la criba por más tiempo. Sin embargo, si se trata de separar partículas finas, entonces funcionan mucho mejor vibraciones rápidas con movimientos más pequeños. La mayoría de los profesionales que trabajan con áridos encuentran que configurar su máquina a 20 Hz junto con una amplitud de aproximadamente 3,5 mm les proporciona una separación precisamente del 92 %. Además, esta configuración tiende a mantener el desgaste del material de la criba por debajo del 0,08 % por hora, lo cual es razonable al considerar los costos a largo plazo.

Influencia de la humedad del material y la distribución del tamaño de partículas

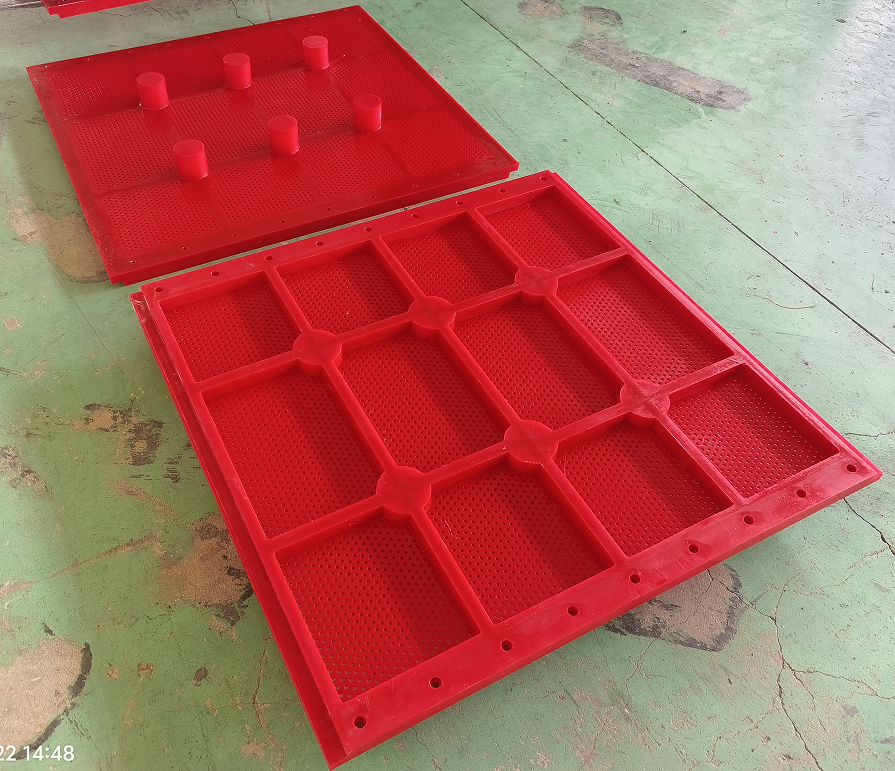

Las propiedades de los materiales que se procesan desempeñan un papel importante para determinar la configuración adecuada de frecuencia. Cuando se trabaja con material de alimentación que tiene un contenido de humedad superior al 7%, normalmente es necesario reducir la frecuencia a valores más bajos, alrededor de 17 a 19 Hz, para evitar problemas de cegado del tamiz. Sin embargo, para partículas más secas en el rango de 0,5 a 5 mm, suele funcionar mejor un funcionamiento a aproximadamente 22 Hz. Estos paneles modulares de poliuretano que hemos estado utilizando recientemente manejan muy bien tamaños variables de partículas en la práctica. Algunas pruebas reales en plantas también mostraron resultados bastante impresionantes: alrededor de un 27 % de aumento en la capacidad de procesamiento cuando la frecuencia de la máquina coincide estrechamente con lo que ocurre en el percentil 80 de la curva de distribución del tamaño de partícula.

Ingeniería del excitador: Ajuste de fuerza, carrera y frecuencia de salida

Los sistemas de doble excitador capaces de producir entre 90 y 280 kilonewtons de fuerza centrífuga han sido diseñados específicamente para funcionar eficazmente con materiales de poliuretano que normalmente presentan una dureza entre 60 y 80 Shore A. Al analizar los patrones de vibración, hay evidencia clara de que los excitadores con una carrera de 25 mm que funcionan a aproximadamente 18 hercios pueden reducir los puntos de tensión en los paneles de cribado en un 41 por ciento aproximadamente, en comparación con los modelos tradicionales de carrera fija. Muchas instalaciones más recientes ahora incluyen convertidores de frecuencia que permiten a los operadores ajustar la configuración en más o menos 3 hercios sin perder potencia de par. Esta característica resulta particularmente importante al trabajar con materiales difíciles, como granito triturado o mineral de hierro, donde mantener un rendimiento constante es fundamental.

Estrategias Avanzadas de Diseño para Cribas Vibratorias de Poliuretano Optimizadas por Frecuencia

Alineación de la Configuración de Malla con los Parámetros Operativos de Vibración

Cuando la geometría de la malla del tamiz coincide con los parámetros de vibración adecuados, el rendimiento mejora notablemente. Los tamaños de las aberturas también son bastante importantes. Deben tener en cuenta el tipo de separación que buscamos (normalmente entre medio milímetro y tres milímetros) y la velocidad de vibración (típicamente entre 15 y 25 hercios). Algunos estudios recientes han mostrado un fenómeno interesante específicamente a 18 hercios. Cuando los tamices utilizan alambres de 2 mm de grosor en lugar de los habituales de 1,5 mm, logran separar mejor los materiales, aproximadamente un 23 por ciento más, según Vibration Tech Quarterly del año pasado. Este cambio ayuda a reducir los problemas de adherencia del material sin disminuir la durabilidad del sistema durante esas largas horas de operación continua.

Uso del análisis por elementos finitos para simular y predecir el rendimiento del tamiz

Hoy en día, los equipos de ingeniería dependen del análisis por elementos finitos (FEA) cuando necesitan comprender cómo se distribuye el esfuerzo en los materiales a diferentes frecuencias. Los números también cuentan una historia interesante: las pruebas indican que los componentes expuestos a vibraciones a 20 Hz experimentan aproximadamente un 40 por ciento menos acumulación de esfuerzos en sus puntos de conexión en comparación con aquellos sometidos a ondas de 28 Hz. Al profundizar en este fenómeno, los expertos realizan simulaciones que abarcan más de medio millón de ciclos repetidos solo para determinar cuánto tiempo durarán las pantallas antes de fallar. El resultado de todos estos cálculos es bastante impresionante: las predicciones sobre la vida útil del equipo son precisas dentro de un margen de más o menos siete por ciento. Y seamos honestos, saber qué fallará a continuación marca una gran diferencia para las empresas que manejan minerales, donde las paradas inesperadas tienen un costo muy elevado.

Desmintiendo el mito: por qué una frecuencia de vibración más alta no siempre significa un mayor rendimiento

La mayoría de la gente piensa que las frecuencias más altas son mejores, pero en realidad cualquier valor por encima de 22 Hz tiende a reducir el rendimiento entre un 12 y tal vez un 18 por ciento, porque las partículas simplemente rebotan en lugar de avanzar adecuadamente. Los operadores de plantas agregadoras también han notado algo interesante: cuando hacen funcionar su equipo entre 17 y 20 Hz, pueden manejar alrededor de un 30 y pico por ciento más de material en comparación con quienes operan a 25 Hz o más. ¿Por qué ocurre esto? Bueno, el poliuretano tiene una propiedad única: se vuelve rígido demasiado rápido a frecuencias más altas. Esa rigidez dificulta que el material absorba todos esos impactos durante el proceso de cribado, lo que en última instancia ralentiza el proceso.

Preguntas Frecuentes

¿Cuál es el rango de frecuencia óptimo para las cribas vibratorias de poliuretano?

El rango de frecuencia óptimo para las cribas vibratorias de poliuretano suele estar entre 15 y 22 Hz. Este rango permite una estratificación efectiva del material y una separación de partículas, al tiempo que minimiza el desgaste de las cribas.

¿Cómo afecta la frecuencia de vibración a la durabilidad de las cribas de poliuretano?

Las frecuencias de vibración más altas, especialmente aquellas por encima de 22 Hz, aceleran el desgaste y reducen la vida útil de las cribas de poliuretano debido al aumento de la fricción molecular y la aparición de grietas. Por el contrario, operar a frecuencias moderadas entre 15 y 20 Hz prolonga la vida útil de las cribas.

¿Qué función cumplen los variadores de frecuencia en la optimización del rendimiento de las cribas?

Los variadores de frecuencia (VFD) permiten ajustes en tiempo real de la frecuencia de vibración, lo que posibilita que las cribas se adapten a condiciones variables del material, mejoren la eficiencia y prolonguen la vida útil del equipo al reducir el desgaste excesivo causado por frecuencias máximas constantes.

¿Por qué es importante la configuración de la malla en las cribas vibratorias de poliuretano?

La configuración de la malla, incluyendo la geometría y el grosor del alambre, es crucial ya que debe coincidir con los parámetros de vibración operativos para garantizar una separación efectiva del material y reducir problemas de obstrucción, mejorando así el rendimiento del cribado.

Tabla de Contenido

-

Cómo afecta la frecuencia de vibración a la eficiencia de cribado en cribas vibratorias de poliuretano

- Estratificación del material y separación de partículas a diferentes frecuencias

- Principios de Resonancia y Rangos de Frecuencia Óptimos para Cribas de Poliuretano

- Rendimiento en condiciones reales: Ganancias de eficiencia entre 15 y 22 Hz en aplicaciones de cantera

- Adopción de Accionamientos de Frecuencia Variable para Optimización en Tiempo Real

- Durabilidad y respuesta del medio de cribado de poliuretano bajo frecuencias de vibración variables

- Factores clave de diseño que interactúan con la frecuencia de vibración en cribas vibratorias de poliuretano

- Estrategias Avanzadas de Diseño para Cribas Vibratorias de Poliuretano Optimizadas por Frecuencia

-

Preguntas Frecuentes

- ¿Cuál es el rango de frecuencia óptimo para las cribas vibratorias de poliuretano?

- ¿Cómo afecta la frecuencia de vibración a la durabilidad de las cribas de poliuretano?

- ¿Qué función cumplen los variadores de frecuencia en la optimización del rendimiento de las cribas?

- ¿Por qué es importante la configuración de la malla en las cribas vibratorias de poliuretano?