Comment la fréquence de vibration affecte l'efficacité de criblage dans les cribles vibrants en polyuréthane

Stratification du matériau et séparation des particules à différentes fréquences

La fréquence à laquelle fonctionnent ces cribles vibrants fait toute la différence en matière de séparation des matériaux. Entre environ 15 et 18 Hz, les opérations donnent les meilleurs résultats. Cette plage optimale permet aux morceaux plus gros de remonter vers le haut tandis que les particules plus fines descendent à travers les ouvertures du tamis, créant ainsi des couches bien définies de matériau. Mais au-delà de 22 Hz, des problèmes apparaissent. Selon le Mineral Processing Journal de l'année dernière, la séparation se dégrade d'environ 18 % car l'ensemble du système vibre trop fortement, piégeant les particules de taille moyenne entre les couches au lieu de leur permettre de s'écouler correctement. Ce qui sauve la situation, cependant, c'est la nature même du polyuréthane. Ses propriétés flexibles préservent une bonne stratification même lorsque les fréquences varient entre 12 et 20 Hz, maintenant ainsi une efficacité d’environ 92 à 95 % grâce à la capacité de rebond de la surface pendant le fonctionnement.

Principes de résonance et plages de fréquence optimales pour les cribles en polyuréthane

Les propriétés d'amortissement du polyuréthane créent ce que beaucoup appellent un point optimal de résonance situé aux alentours de 15 à 22 Hz, ce qui augmente considérablement les niveaux de productivité. Lorsqu'on fonctionne en dessous de 15 Hz, il n'y a tout simplement pas assez d'énergie pour faire circuler correctement les matériaux collants à travers le système. Inversement, dépasser 22 Hz commence à poser des problèmes trop rapidement au niveau des raccordements des panneaux, où l'usure devient visible. Des essais sur le terrain menés dans de véritables carrières de calcaire ont montré qu'un fonctionnement à 18 Hz permettait d'améliorer le débit d'environ 22 % par rapport aux méthodes de criblage statique traditionnelles. Ce qui rend cette solution si efficace, c'est la capacité du polyuréthane à absorber effectivement les distorsions harmoniques gênantes qui perturbent constamment les cribles métalliques dans ce type d'opération.

Performance réelle : Gains d'efficacité à 15–22 Hz dans les applications en carrière

Lorsqu'on travaille avec du granit, l'utilisation d'écrans vibrants en polyuréthane fonctionnant entre 17 et 19 Hz peut réduire d'environ 30 % la quantité de matériau nécessitant un retraitement. Ces écrans parviennent à séparer les particules d'agrégats de 5 à 20 mm avec une précision quasi parfaite de 98 %, tout en aidant à prévenir les problèmes d'obstruction des cribles qui affectent de nombreuses opérations. Un exemple concret provient d'une carrière au Brésil, où les opérateurs ont modifié leur installation, passant d'un système fixe à 25 Hz à un système réglable entre 16 et 20 Hz. Ce simple changement a permis de réduire la consommation d'énergie de 14 % selon le Global Aggregates Report 2024, sans nuire au débit de production, qui est resté stable à 350 tonnes par heure. Cela montre à quel point le maintien d'une plage de fréquence adéquate peut influer positivement sur l'efficacité et les économies de coûts dans les opérations de traitement des pierres.

Adoption de variateurs de fréquence pour une optimisation en temps réel

Les variateurs de fréquence peuvent effectuer des ajustements en temps réel autour des consignes, généralement dans une fourchette de plus ou moins 3 Hz, ce qui aide considérablement les systèmes à mieux s'adapter aux conditions changeantes. Prenons l'exemple d'une exploitation minière de zinc au Pérou, où les taux de récupération ont augmenté de 12 à 18 pour cent lorsqu'ils ont modifié les fréquences de 21 Hz lors du criblage initial à 15 Hz spécifiquement pour l'élimination des scalps, la qualité du minerai variant au cours des opérations. La possibilité d'ajuster finement ces paramètres réduit en réalité l'usure causée par un fonctionnement en continu à fréquence maximale, phénomène qui, selon Mining Equipment Quarterly l'année dernière, représente environ 43 pour cent des défaillances précoces des panneaux. Ainsi, cette approche n'est pas seulement techniquement plus efficace, mais elle signifie également que les équipements ont une durée de vie plus longue avant de nécessiter un remplacement ou des réparations majeures.

Durabilité des supports de criblage en polyuréthane et réponse aux fréquences vibratoires variables

Effet des vibrations à haute fréquence sur le taux d'usure et la durée de service

Lorsque les cribles vibrants en polyuréthane fonctionnent à une fréquence supérieure à 22 Hz, l'usure se produit beaucoup plus rapidement en raison du frottement moléculaire accru entre les pièces. Une étude publiée dans Tribology International en 2023 a révélé un phénomène tout aussi significatif : les équipements fonctionnant à 30 Hz plutôt qu'à 18 Hz ont une durée de vie globale réduite d'environ six mois. En ce qui concerne les taux d'usure réels, on atteint plus de 2,8 micromètres par heure lorsque ces cribles sont soumis à des fréquences très élevées. Que se passe-t-il au niveau du matériau ? Les chaînes polymères perdent leur alignement, de microfissures apparaissent, et l'ensemble se dégrade plus rapidement sous l'effet continu des charges cycliques intenses. Il est donc compréhensible que les équipes de maintenance s'inquiètent de dépasser certaines limites opérationnelles.

Comportement élastique du polyuréthane sous chargement cyclique

Lorsqu'il est testé entre des fréquences de 15 et 20 Hz, le polyuréthane montre de très bonnes propriétés de récupération élastique, restituant environ 92 % de l'énergie qu'il absorbe. C'est bien supérieur à ce qui se produit à des fréquences plus élevées, où seulement environ 67 % est restitué. La faible hystérésis signifie que ce matériau conserve la majeure partie de sa résistance même après avoir été soumis à des contraintes répétées. Selon certaines recherches récentes publiées l'année dernière dans le Journal of Elastomers, des échantillons ont conservé environ 85 % de leur résistance à la traction initiale après avoir subi pas moins de 1,2 million de cycles de charge. Pour toute personne travaillant dans les opérations minières, ces chiffres sont très importants, car les équipements de criblage subissent souvent entre 600 et 800 impacts chaque minute dans ces conditions difficiles.

Preuves sur le terrain : durée de vie 30 % plus longue à 18 Hz comparativement à 25 Hz

Des tests effectués pendant 14 mois dans une carrière locale ont donné des résultats intéressants. Les panneaux fonctionnant à 18 Hz ont conservé une épaisseur remarquablement constante, affichant une uniformité d'environ 89 %. C'est une nette amélioration par rapport aux 61 % observés à 25 Hz. Ces différences ont eu un impact concret sur les opérations : les panneaux ont duré environ 30 % plus longtemps avant d'avoir besoin d'être remplacés, et les coûts de maintenance ont baissé de 18 $ par tonne. Une analyse approfondie de ces phénomènes met en lumière certaines propriétés du polyuréthane lui-même. Celui-ci fonctionne idéalement dans une plage de températures comprise entre -35 degrés Celsius et 60 degrés Celsius. Lorsque les équipements fonctionnent à des fréquences modérées, ils semblent moins sujets aux déformations permanentes gênantes qui peuvent nuire à la productivité par la suite.

Facteurs clés de conception interagissant avec la fréquence de vibration dans les cribles vibrant en polyuréthane

Équilibrer l'amplitude, l'angle d'inclinaison et la fréquence pour une efficacité optimale

Obtenir les meilleurs résultats implique de bien régler ces trois facteurs principaux : une amplitude de vibration comprise entre 2 et 5 mm, un angle du plateau d’environ 15 à 25 degrés, et une fréquence réglée entre 15 et 22 Hz. Lorsqu'on traite des matériaux humides ou collants, opter pour des vibrations plus importantes à des vitesses plus lentes permet effectivement de maintenir les matériaux sur le tamis plus longtemps. En revanche, pour la séparation de particules fines, des vibrations rapides avec des mouvements plus petits sont nettement plus efficaces. La plupart des professionnels travaillant avec des granulats constatent qu’un réglage de leur machine à 20 Hz couplé à une amplitude d’environ 3,5 mm leur assure une séparation précise à environ 92 %. De plus, ce réglage limite généralement l’usure du matériau du tamis à moins de 0,08 % par heure, ce qui est pertinent en termes de coûts à long terme.

Influence de l'humidité du matériau et de la distribution granulométrique

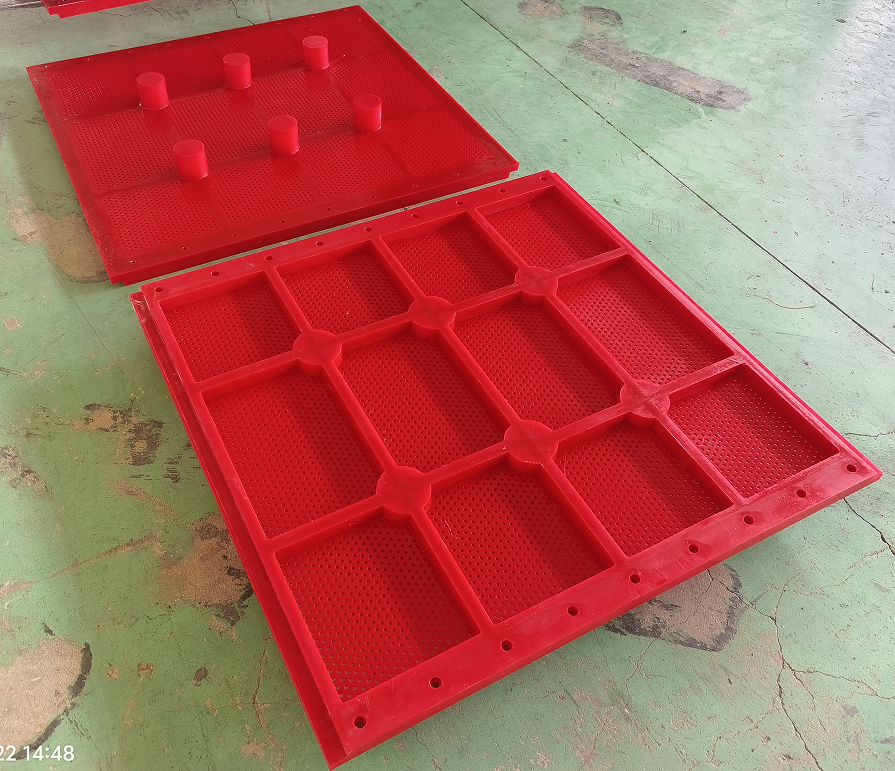

Les propriétés des matériaux traités jouent un rôle important dans la détermination des réglages de fréquence appropriés. Lorsqu'on travaille avec un matériau d'alimentation dont la teneur en humidité dépasse 7 %, les opérateurs doivent généralement réduire la fréquence à environ 17 à 19 Hz pour éviter les problèmes de colmatage de tamis. En revanche, pour des particules plus sèches comprises entre 0,5 et 5 mm, une fréquence d'environ 22 Hz donne généralement de meilleurs résultats globaux. Ces panneaux modulaires en polyuréthane que nous utilisons récemment supportent très bien les variations de taille des particules en pratique. Des essais réalisés dans une usine ont également donné des résultats assez impressionnants : environ 27 % d'augmentation du débit lorsque la fréquence de la machine correspond étroitement à celle observée au niveau du 80e percentile de la courbe de distribution granulométrique.

Ingénierie des excitateurs : Adapter la force, l'amplitude et la fréquence de sortie

Des systèmes double excitateur capables de produire entre 90 et 280 kilonewtons de force centrifuge ont été spécifiquement conçus pour fonctionner efficacement avec des matériaux en polyuréthane dont la dureté se situe généralement entre 60 et 80 Shore A. En ce qui concerne les motifs de vibration, il existe des preuves claires qu'un excitateur doté d'une course de 25 mm fonctionnant à environ 18 hertz peut réduire les points de contrainte sur les panneaux de tamisage d'environ 41 pour cent par rapport aux modèles traditionnels à course fixe. De nombreuses installations plus récentes sont désormais équipées de convertisseurs de fréquence, permettant aux opérateurs d'ajuster les paramètres de ±3 hertz sans perte de puissance de couple. Cette caractéristique revêt une importance particulière lorsqu'il s'agit de matériaux difficiles tels que le granit concassé ou le minerai de fer, où il est essentiel de maintenir des performances constantes.

Stratégies de conception avancées pour des tamis vibrant en polyuréthane optimisés en fréquence

Alignement de la configuration de la maille avec les paramètres opérationnels de vibration

Lorsque la géométrie de la maille correspond aux bons paramètres de vibration, les performances s'améliorent nettement. La taille des ouvertures est également très importante. Elle doit tenir compte du type de séparation recherchée (généralement entre un demi-millimètre et trois millimètres) ainsi que de la vitesse des vibrations (typiquement entre 15 et 25 hertz). Certaines études récentes ont mis en évidence un phénomène intéressant précisément à 18 hertz. Lorsque les tamis utilisent des fils de 2 mm d'épaisseur au lieu des fils habituels de 1,5 mm, ils permettent une séparation des matériaux environ 23 pour cent plus efficace, selon Vibration Tech Quarterly de l'année dernière. Ce changement contribue à réduire les problèmes d'adhérence du matériau sans nuire à la durabilité du système pendant les longues heures de fonctionnement continu.

Utilisation de l'analyse par éléments finis pour simuler et prédire les performances des tamis

De nos jours, les équipes d'ingénieurs s'appuient sur l'analyse par éléments finis (FEA) lorsqu'elles doivent comprendre comment les contraintes se répartissent dans les matériaux à différentes fréquences. Les chiffres racontent également une histoire intéressante : les essais indiquent que les composants exposés à des vibrations de 20 Hz subissent environ 40 pour cent de contrainte en moins au niveau de leurs points de connexion par rapport à ceux soumis à des ondes de 28 Hz. En approfondissant ce phénomène, les experts effectuent des simulations couvrant plus de cinq cent mille cycles répétés afin d'évaluer la durée de vie des tamis avant leur défaillance. Le résultat de tous ces calculs est plutôt impressionnant : les prévisions concernant la durée de vie du matériel sont exactes à environ plus ou moins sept pour cent. Et soyons honnêtes, savoir ce qui va tomber en panne prochainement fait toute la différence pour les entreprises du secteur minier, où les arrêts imprévus ont un coût financier considérable.

Démystifier le mythe : pourquoi une fréquence de vibration plus élevée ne signifie pas toujours un débit supérieur

La plupart des gens pensent que les fréquences plus élevées sont meilleures, mais en réalité, toute fréquence supérieure à 22 Hz a tendance à réduire le débit d'environ 12 à peut-être même 18 pour cent, car les particules rebondissent continuellement au lieu de s'écouler correctement. Les opérateurs d'installations de traitement des granulats ont également remarqué un phénomène intéressant : lorsqu'ils font fonctionner leurs équipements entre 17 et 20 Hz, ils peuvent traiter environ 30 pour cent de matière supplémentaire par rapport à ceux qui travaillent à 25 Hz ou plus. Pourquoi cela se produit-il ? En fait, le polyuréthane possède une propriété unique : il devient trop rigide trop rapidement à des fréquences élevées. Cette rigidité rend plus difficile l'absorption des chocs pendant le processus de criblage, ce qui ralentit finalement l'ensemble du processus.

Questions fréquemment posées

Quelle est la plage de fréquence optimale pour les cribles vibrants en polyuréthane ?

La plage de fréquence optimale pour les cribles vibrants en polyuréthane se situe généralement entre 15 et 22 Hz. Cette plage permet une stratification efficace des matériaux et une séparation des particules, tout en minimisant l'usure des cribles.

Comment la fréquence de vibration affecte-t-elle la durabilité des cribles en polyuréthane ?

Des fréquences de vibration plus élevées, notamment celles supérieures à 22 Hz, accélèrent l'usure et réduisent la durée de service des cribles en polyuréthane en raison d'une friction moléculaire accrue et de fissurations. En revanche, un fonctionnement à des fréquences modérées comprises entre 15 et 20 Hz prolonge la durée de vie des cribles.

Quel rôle jouent les variateurs de fréquence dans l'optimisation des performances des cribles ?

Les variateurs de fréquence (VFD) permettent des ajustements en temps réel de la fréquence de vibration, ce qui permet aux cribles de s'adapter à des conditions variables de matériaux, d'améliorer l'efficacité et de prolonger la durée de vie du matériel en réduisant l'usure excessive causée par des fréquences maximales constantes.

Pourquoi la configuration de la maille est-elle importante dans les cribles vibrants en polyuréthane ?

La configuration de la maille, incluant la géométrie et l'épaisseur du fil, est cruciale car elle doit correspondre aux paramètres vibratoires de fonctionnement afin d'assurer une séparation efficace du matériau et de réduire les problèmes d'obstruction, améliorant ainsi la performance du crible.

Table des Matières

-

Comment la fréquence de vibration affecte l'efficacité de criblage dans les cribles vibrants en polyuréthane

- Stratification du matériau et séparation des particules à différentes fréquences

- Principes de résonance et plages de fréquence optimales pour les cribles en polyuréthane

- Performance réelle : Gains d'efficacité à 15–22 Hz dans les applications en carrière

- Adoption de variateurs de fréquence pour une optimisation en temps réel

- Durabilité des supports de criblage en polyuréthane et réponse aux fréquences vibratoires variables

- Facteurs clés de conception interagissant avec la fréquence de vibration dans les cribles vibrant en polyuréthane

-

Stratégies de conception avancées pour des tamis vibrant en polyuréthane optimisés en fréquence

- Alignement de la configuration de la maille avec les paramètres opérationnels de vibration

- Utilisation de l'analyse par éléments finis pour simuler et prédire les performances des tamis

- Démystifier le mythe : pourquoi une fréquence de vibration plus élevée ne signifie pas toujours un débit supérieur

-

Questions fréquemment posées

- Quelle est la plage de fréquence optimale pour les cribles vibrants en polyuréthane ?

- Comment la fréquence de vibration affecte-t-elle la durabilité des cribles en polyuréthane ?

- Quel rôle jouent les variateurs de fréquence dans l'optimisation des performances des cribles ?

- Pourquoi la configuration de la maille est-elle importante dans les cribles vibrants en polyuréthane ?