Cum influențează frecvența de vibrație eficiența separării în sitele vibrante din poliuretan

Stratificarea materialului și separarea particulelor la diferite frecvențe

Frecvența la care funcționează aceste site vibrante face toată diferența în ceea ce privește modul în care se separă materialele. În jur de 15-18 Hz este intervalul în care lucrurile funcționează cel mai bine pentru majoritatea operațiunilor. Acest punct optim permite bucăților mai mari să se deplaseze în sus, în timp ce particulele mai mici cad prin orificiile sitei, formând straturi corespunzătoare de material. Dar dacă depășești 22 Hz, apar probleme. Conform revistei Mineral Processing Journal din anul trecut, separarea se deteriorează cu aproximativ 18% deoarece întregul sistem vibrează prea mult, blocând particulele de dimensiune medie între straturi, în loc să le permită să cadă corespunzător. Ceea ce salvează situația este însă natura poliuretanului în sine. Proprietățile sale flexibile mențin o stratificare destul de bună chiar și atunci când frecvențele variază între 12 și 20 Hz, păstrând o eficiență de aproximativ 92-95%, datorită modului în care suprafața se reface în timpul funcționării.

Principiile rezonanței și intervalele optime de frecvență pentru sitele din poliuretan

Proprietățile de amortizare ale poliuretanului creează ceea ce mulți numesc un punct optim de rezonanță undeva între 15 și 22 Hz, ceea ce sporește semnificativ nivelurile de productivitate. La funcționarea sub 15 Hz pur și simplu nu există suficientă energie pentru a pune în mișcare corespunzător materialele aderente prin sistem. Pe de altă parte, depășirea valorii de 22 Hz începe să cauzeze probleme prea rapide la conexiunile panourilor, unde uzura devine vizibilă. Unele teste efectuate în cariere reale de piatră calcaroasă au constatat că exploatarea la 18 Hz a oferit o îmbunătățire de aproximativ 22% în debit față de metodele tradiționale de sortare statică. Ceea ce face ca acest lucru să funcționeze atât de bine este modul în care poliuretanul absoarbe de fapt acele distorsiuni armonice deranjante care în mod frecvent perturbă sitele metalice în acest tip de operațiuni.

Performanță în condiții reale: Creșteri de eficiență la 15–22 Hz în aplicații de carieră

Atunci când se lucrează cu granit, utilizarea site vibrante din poliuretan la frecvențe între 17 și 19 Hz poate reduce cantitatea de material care trebuie reprocessat cu aproximativ 30%. Aceste site reușesc să separe particulele de agregat de 5-20 mm cu o precizie aproape perfectă, de 98%, contribuind în același timp la prevenirea problemelor de colmatare a sitei, care afectează multe operațiuni. Un exemplu din lumea reală provine de la o carieră din Brazilia, unde operatorii și-au schimbat configurația de la un sistem fix de 25 Hz la unul care poate varia între 16 și 20 Hz. Această schimbare simplă a dus la o reducere a consumului de energie cu 14%, conform Raportului Global Agregate 2024, iar în mod important nu a afectat rata de producție, care a rămas constantă la 350 de tone pe oră. Acest lucru arată cât de mare poate fi impactul menținerii intervalului corect de frecvență asupra eficienței și economiei de costuri în operațiunile de procesare a pietrei.

Adoptarea acționărilor cu frecvență variabilă pentru optimizarea în timp real

VFD-urile pot face ajustări în timp real în jurul punctelor stabilite, de obicei în limitele de plus sau minus 3 Hz, ceea ce ajută sistemele să se adapteze mai bine la condițiile variabile. Luați, de exemplu, o mină de zinc din Peru, unde ratele de recuperare au crescut între 12 și 18 la sută atunci când frecvențele au fost modificate de la 21 Hz în timpul sortării inițiale la 15 Hz, în mod specific pentru eliminarea scalp-urilor, pe măsură ce calitatea minereului fluctua în cursul operațiunilor. Capacitatea de a regla fin aceste setări reduce de fapt uzura cauzată de funcționarea permanentă la frecvență maximă, lucru care, conform revistei Mining Equipment Quarterly din anul trecut, reprezintă aproximativ 43 la sută din defectările precoce ale panourilor. Astfel, această abordare nu doar că funcționează mai bine tehnic, dar înseamnă și că echipamentele rezistă mai mult înainte de a necesita înlocuire sau reparații majore.

Durabilitatea și răspunsul mediilor de site poliuretanice la frecvențe variabile de vibrație

Efectul vibrațiilor de înaltă frecvență asupra ratei de uzură și duratei de serviciu

Atunci când sitele vibrante din poliuretan funcționează la peste 22 Hz, uzura apare mult mai repede din cauza frecării moleculare suplimentare dintre componente. O cercetare publicată în Tribology International încă din 2023 a demonstrat ceva destul de semnificativ: echipamentele care funcționează la 30 Hz în loc de doar 18 Hz au avut o durată de viață cu aproximativ șase luni mai scurtă. Iar în ceea ce privește ratele reale de uzură, vorbim despre peste 2,8 micrometri pe oră atunci când aceste site sunt forțate în gamele foarte înalte de frecvență. Ce se întâmplă de fapt la nivel molecular? Lanțurile polimerice încep să iasă din aliniere, apar microfisuri, iar totul se deteriorează mai rapid sub efectul constant al sarcinilor ciclice intense. Este logic de ce echipele de întreținere sunt atât de îngrijorate când echipamentele depășesc anumite limite operaționale.

Comportamentul elastic al poliuretanului sub încărcare ciclică

Când este testat între frecvențele de 15 și 20 Hz, poliuretanul prezintă proprietăți foarte bune de recuperare elastică, revenind cu aproximativ 92% din energia pe care o absoarbe. Acest procentaj este mult mai bun decât în cazul frecvențelor mai mari, unde doar circa 67% este returnat. Histerezisul mai scăzut înseamnă că acest material își păstrează cea mai mare parte a rezistenței chiar și după stresuri repetate. Conform unor cercetări recente publicate anul trecut în Journal of Elastomers, eșantioanele și-au menținut aproximativ 85% din rezistența originală la tracțiune după ce au suportat un număr uimitor de 1,2 milioane de cicluri de încărcare. Pentru persoanele care lucrează în operațiuni miniere, aceste cifre sunt foarte importante, deoarece echipamentele de sortare sunt adesea supuse între 600 și 800 de impacturi în fiecare minut, în aceste condiții dificile.

Dovezi din teren: Cu 30% durată de viață mai lungă la 18 Hz comparativ cu 25 Hz

Testele efectuate timp de 14 luni într-o carieră locală au arătat niște rezultate interesante. Panourile care funcționează la 18 Hz și-au menținut grosimea destul de constantă în general, păstrând o uniformitate de aproximativ 89%. Aceasta reprezintă o creștere semnificativă față de cele 61% observate atunci când funcționau la 25 Hz. Aceste diferențe au avut un impact real asupra operațiunilor. Panourile au durat cu aproximativ 30% mai mult înainte de a necesita înlocuirea, iar cheltuielile de întreținere au scăzut cu 18 dolari pe tonă. Analizând mai profund cauzele acestui fenomen, se pare că totul ține de poliuretan însuși. Acesta funcționează cel mai bine în anumite limite de temperatură, aproximativ între -35 de grade Celsius și 60 de grade Celsius. Când echipamentele funcționează la frecvențe moderate, este mai puțin probabil să sufere deformări permanente deranjante, care pot afecta negativ productivitatea ulterior.

Factori principali de proiectare care interacționează cu frecvența vibrației în sitele vibrante din poliuretan

Echilibrarea amplitudinii, a unghiului de înclinare și a frecvenței pentru eficiență maximă

Obținerea celor mai bune rezultate înseamnă stabilirea corectă a celor trei factori principali: amplitudinea vibrațiilor între 2 și 5 mm, unghiul platanului undeva între 15 și 25 de grade și frecvența setată între 15 și 22 Hz. Atunci când se lucrează cu materiale umede sau lipicioase, utilizarea unor vibrații mai mari la viteze mai mici ajută efectiv ca materialul să rămână pe sită mai mult timp. Însă dacă vorbim despre separarea particulelor fine, vibrațiile rapide cu mișcări mai mici funcționează mult mai bine. Majoritatea operatorilor care lucrează cu agregate constată că setarea mașinii la 20 Hz împreună cu o amplitudine de aproximativ 3,5 mm oferă o separare precisă în proporție de circa 92%. În plus, această configurație tinde să mențină uzura materialului sitei sub 0,08% pe oră, ceea ce este logic având în vedere costurile pe termen lung.

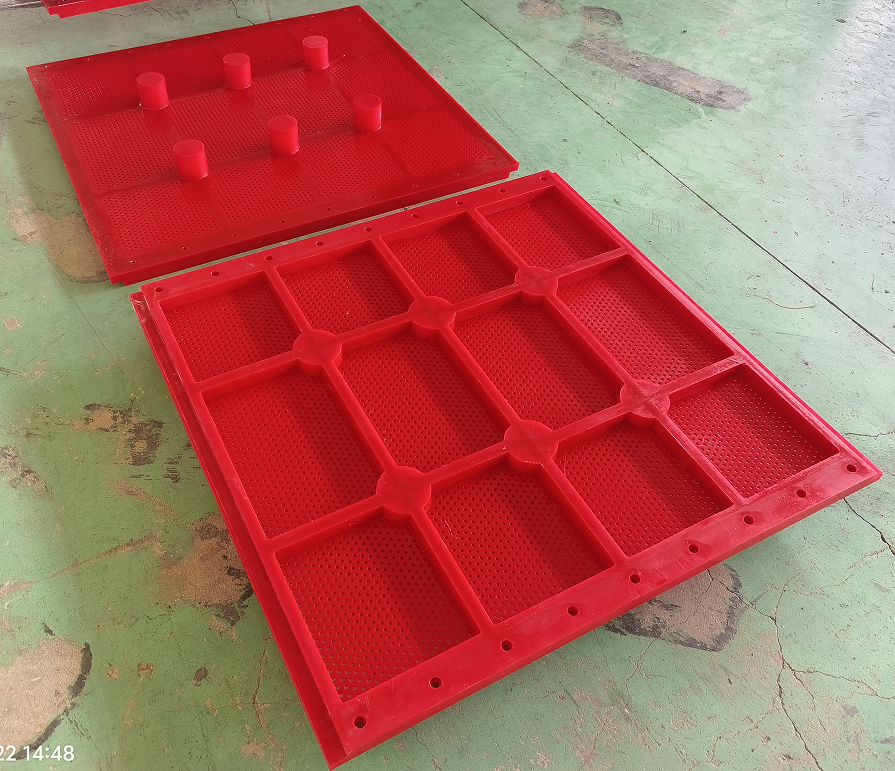

Influența umidității materialului și a distribuției dimensiunilor particulelor

Proprietățile materialelor procesate au un rol important în determinarea setărilor corecte de frecvență. Atunci când se lucrează cu material alimentat care are o conținut de umiditate mai mare de 7%, operatorii trebuie de obicei să reducă frecvența la valori mai joase, în jur de 17-19 Hz, pentru a evita problemele de blocare a sitei. În schimb, pentru particule mai uscate, în intervalul 0,5–5 mm, funcționarea la aproximativ 22 Hz oferă în general rezultate mai bune. Aceste panouri modulare din poliuretan pe care le-am folosit recent se descurcă foarte bine în practică în cazul dimensiunilor variate ale particulelor. Unele teste efectuate în instalații reale au arătat și rezultate impresionante – aproximativ 27% creștere a debitului atunci când frecvența mașinii corespunde îndeaproape valorii de la percentila 80 a curbei distribuției dimensiunilor particulelor.

Inginerie excitație: Potrivirea forței, cursei și frecvenței de ieșire

Sistemele cu dublu excitator, capabile să producă între 90 și 280 kilonewtoni de forță centrifugă, au fost proiectate în mod special pentru a funcționa eficient cu materiale din poliuretan care se încadrează în mod tipic în intervalul de duritate 60–80 Shore A. Analizând modelele de vibrație, există dovezi clare că excitatoarele cu o cursă de 25 mm care funcționează la aproximativ 18 hertzi pot reduce punctele de tensiune din panourile sitei cu aproximativ 41 la sută în comparație cu modelele tradiționale cu cursă fixă. Multe instalații mai noi sunt echipate acum cu convertizoare de frecvență care permit operatorilor să ajusteze setările cu plus sau minus 3 hertzi fără a pierde putere de cuplu. Această caracteristică devine deosebit de importantă atunci când se lucrează cu materiale dificile, cum ar fi granit zdrobit sau minereu de fier, unde menținerea unui performanță constantă este esențială.

Strategii avansate de proiectare pentru site vibrante din poliuretan optimizate din punct de vedere al frecvenței

Alinierea configurației țesăturii cu parametrii operaționali de vibrație

Când geometria plaselor de ecran corespunde cu parametrii corecți de vibrație, performanța devine vizibil mai bună. Dimensiunile orificiilor sunt și ele destul de importante. Acestea trebuie să țină cont de tipul de separare pe care îl urmărim (de obicei între jumătate de milimetru și trei milimetri), precum și de viteza vibrațiilor (în mod tipic între 15 și 25 de hertzi). Unele studii recente au arătat un fenomen interesant la 18 hertzi în mod specific. Când ecranele folosesc fire de 2 mm grosime în locul celor obișnuite de 1,5 mm, acestea separă materialele cu aproximativ 23 la sută mai eficient, conform revistei Vibration Tech Quarterly din anul trecut. Această modificare ajută la reducerea problemelor de aderență a materialului fără a diminua durabilitatea întregului sistem în timpul acelor ore lungi de funcționare continuă.

Utilizarea analizei prin elemente finite pentru a simula și prezice performanța ecranelor

În zilele noastre, echipele de inginerie se bazează pe analiza prin elemente finite (FEA) atunci când trebuie să înțeleagă cum se răspândește tensiunea prin materiale la frecvențe diferite. Numerele spun și ele o poveste interesantă – testele indică faptul că componentele expuse la vibrații de 20 Hz experimentează aproximativ cu 40 la sută mai puțină acumulare de efort în punctele lor de conexiune, comparativ cu cele supuse undelor de 28 Hz. Studiind mai profund acest fenomen, experții efectuează simulări care acoperă peste jumătate de milion de cicluri repetitive, doar pentru a estima cât vor dura ecranele înainte de a ceda. Rezultatul tuturor acestor calcule este destul de impresionant: predicțiile privind durata de viață a echipamentelor sunt precise în limitele a circa plus-minus 7 la sută. Și să fim sinceri, a ști ce urmează să se defecteze face o diferență imensă pentru companiile care lucrează cu minerale, unde opririle neașteptate costă sume serioase de bani.

Dezmințirea mitului: De ce o frecvență mai mare de vibrație nu înseamnă întotdeauna un debit mai mare

Majoritatea oamenilor cred că frecvențele mai mari sunt mai bune, dar de fapt orice valoare peste 22 Hz tinde să reducă debitul cu aproximativ 12 până la 18 procente, deoarece particulele doar se întorc înapoi în loc să avanseze corespunzător. Operatorii de instalații de agregate au observat și ei ceva interesant: atunci când rulează echipamentele între 17 și 20 Hz, pot prelucra cu aproximativ 30 de procente mai mult material în comparație cu cei care lucrează la 25 Hz sau mai mult. De ce se întâmplă acest lucru? Ei bine, poliuretanul are o proprietate unică prin care devine prea rigid prea repede la frecvențe ridicate. Această rigiditate face mai dificil ca materialul să absoarbă toate aceste impacturi în timpul procesului de cernere, ceea ce în cele din urmă încetinește lucrurile.

Întrebări frecvente

Care este intervalul optim de frecvență pentru sitele vibrante din poliuretan?

Gama optimă de frecvență pentru sitele vibrante din poliuretan este în mod tipic între 15 și 22 Hz. Această gamă permite o stratificare eficientă a materialelor și o separare corectă a particulelor, minimizând în același timp uzura sitelelor.

Cum influențează frecvența vibrațiilor durabilitatea sitelelor din poliuretan?

Frecvențele mai mari de vibrații, în special cele peste 22 Hz, accelerează uzura și reduc durata de viață a sitelelor din poliuretan datorită creșterii frecării moleculare și apariției crăpăturilor. În schimb, funcționarea la frecvențe moderate, între 15 și 20 Hz, prelungește durata de viață a sitelelor.

Ce rol au variatoarele de frecvență în optimizarea performanței sitelelor?

Variatoarele de frecvență (VFD) permit ajustări în timp real ale frecvenței de vibrație, permițând sitelelor să se adapteze la condiții diferite ale materialului, sporind eficiența și prelungind durata de viață a echipamentului prin reducerea uzurii excesive cauzate de frecvențe maxime constante.

De ce este importantă configurația ochiurilor în sitele vibrante din poliuretan?

Configurația rețelei, inclusiv geometria și grosimea sârmei, este crucială deoarece trebuie să corespundă parametrilor operaționali de vibrație pentru a asigura o separare eficientă a materialelor și pentru a reduce problemele de aderare, ceea ce duce în final la îmbunătățirea performanței sitei.

Cuprins

-

Cum influențează frecvența de vibrație eficiența separării în sitele vibrante din poliuretan

- Stratificarea materialului și separarea particulelor la diferite frecvențe

- Principiile rezonanței și intervalele optime de frecvență pentru sitele din poliuretan

- Performanță în condiții reale: Creșteri de eficiență la 15–22 Hz în aplicații de carieră

- Adoptarea acționărilor cu frecvență variabilă pentru optimizarea în timp real

- Durabilitatea și răspunsul mediilor de site poliuretanice la frecvențe variabile de vibrație

- Factori principali de proiectare care interacționează cu frecvența vibrației în sitele vibrante din poliuretan

- Strategii avansate de proiectare pentru site vibrante din poliuretan optimizate din punct de vedere al frecvenței

-

Întrebări frecvente

- Care este intervalul optim de frecvență pentru sitele vibrante din poliuretan?

- Cum influențează frecvența vibrațiilor durabilitatea sitelelor din poliuretan?

- Ce rol au variatoarele de frecvență în optimizarea performanței sitelelor?

- De ce este importantă configurația ochiurilor în sitele vibrante din poliuretan?