Bagaimana Frekuensi Getaran Mempengaruhi Kecekapan Penapisan dalam Skrin Penggetar Poliuretana

Pengestratifikasi Bahan dan Pemisahan Zarah pada Frekuensi Berbeza

Frekuensi di mana skrin bergetar ini beroperasi memberi perbezaan besar dari segi pemisahan bahan. Kebanyakan operasi berfungsi paling baik pada julat sekitar 15 hingga 18 Hz. Julat optimum ini membolehkan kepingan yang lebih besar bergerak ke atas sementara zarah yang lebih kecil jatuh melalui bukaan skrin, mencipta lapisan bahan yang baik. Namun, jika melebihi 22 Hz, masalah mula timbul. Menurut Journal Pengolahan Mineral tahun lepas, pemisahan menjadi kira-kira 18% lebih buruk kerana keseluruhan sistem bergoncang terlalu kuat, menyebabkan zarah bersaiz sederhana tersekat di antara lapisan dan tidak dapat jatuh dengan betul. Yang menyelamatkan keadaan adalah sifat poliuretana itu sendiri. Sifatnya yang fleksibel mengekalkan pengstratifikasian dengan agak baik walaupun frekuensi berubah antara 12 hingga 20 Hz, mengekalkan kecekapan sekitar 92 hingga 95% berkat kepada ciri permukaan yang melantun semasa operasi.

Prinsip Resonans dan Julat Frekuensi Optimum untuk Skrin Poliuretana

Ciri peredaman poliuretana menghasilkan apa yang ramai gelar sebagai titik optimum untuk resonans di antara 15 hingga 22 Hz, yang benar-benar meningkatkan tahap produktiviti. Apabila beroperasi di bawah 15 Hz, tenaga yang dihasilkan tidak mencukupi untuk menggerakkan bahan melekit tersebut dengan betul melalui sistem. Sebaliknya, beroperasi melebihi 22 Hz pula mula menyebabkan masalah terlalu cepat pada sambungan panel di mana kehausan menjadi ketara. Beberapa ujian lapangan yang dijalankan di kuari batu kapur sebenar mendapati bahawa pengendalian pada 18 Hz memberikan peningkatan kira-kira 22% dalam kelulusan berbanding kaedah penapisan statik tradisional. Kejayaan ini disebabkan oleh cara poliuretana menyerap gangguan harmonik yang mengganggu, yang sering merosakkan skrin logam dalam operasi seumpama ini.

Prestasi Dunia Sebenar: Peningkatan Kecekapan pada 15–22 Hz dalam Aplikasi Kuari

Apabila bekerja dengan granit, penggunaan skrin getaran poliuretana pada frekuensi antara 17 hingga 19 Hz boleh mengurangkan jumlah bahan yang perlu diproses semula sebanyak kira-kira 30%. Skrin ini mampu mengasingkan zarah agregat bersaiz 5 hingga 20 mm dengan ketepatan hampir sempurna iaitu 98%, selain membantu mencegah masalah penyumbatan skrin yang sering dialami dalam banyak operasi. Sebagai contoh di dunia sebenar, sebuah kuari di Brazil menukar susunan mereka daripada sistem tetap 25 Hz kepada sistem yang boleh dilaraskan antara 16 hingga 20 Hz. Perubahan mudah ini menghasilkan penggunaan tenaga yang 14% lebih rendah menurut Laporan Global Agregat 2024, dan yang penting, tidak memberi kesan kepada kadar pengeluaran yang kekal stabil pada 350 tan per jam. Ini menunjukkan betapa besar perbezaan yang boleh dibuat oleh pengekalan julat frekuensi yang betul terhadap kecekapan dan penjimatan kos dalam operasi pemprosesan batu.

Mengadopsi Pemacu Frekuensi Berubah untuk Pengoptimuman Secara Nyata

VFD boleh membuat pelarasan masa sebenar di sekitar titik tetap, biasanya dalam lingkungan tambah atau tolak 3 Hz, yang benar-benar membantu sistem menyesuaikan diri dengan lebih baik terhadap perubahan keadaan. Sebagai contoh, suatu operasi lombong zink di Peru melihat kadar pemulihan mereka meningkat antara 12 hingga 18 peratus apabila mereka mengubah frekuensi daripada 21 Hz semasa penapisan awal kepada 15 Hz secara khusus untuk mengalihkan scalps apabila kualiti bijih berubah-ubah sepanjang operasi. Keupayaan untuk melaras tetapan ini secara halus sebenarnya mengurangkan kehausan yang disebabkan oleh operasi pada frekuensi maksimum sepanjang masa—sesuatu yang menurut Mining Equipment Quarterly tahun lepas menyumbang kira-kira 43 peratus daripada kegagalan panel awal. Jadi, bukan sahaja pendekatan ini berfungsi lebih baik dari segi teknikal, malah juga bermaksud peralatan bertahan lebih lama sebelum memerlukan penggantian atau baikan besar.

Ketahanan Media Skrin Poliuretana dan Tindak Balas di Bawah Frekuensi Getaran yang Berbeza

Kesan Getaran Frekuensi Tinggi terhadap Kadar Haus dan Jangka Hayat Perkhidmatan

Apabila menjalankan skrin getaran poliuretana di atas 22 Hz, kehausan berlaku dengan lebih cepat disebabkan oleh geseran molekul tambahan antara komponen. Penyelidikan yang diterbitkan dalam Tribology International pada tahun 2023 turut menunjukkan sesuatu yang agak ketara. Peralatan yang beroperasi pada 30 Hz berbanding hanya 18 Hz bertahan kira-kira enam bulan lebih pendek secara keseluruhan. Dan apabila melibatkan kadar kehausan sebenar, kita bercakap lebih daripada 2.8 mikrometer per jam apabila skrin-skrin ini dipacu ke julat frekuensi yang sangat tinggi. Apakah yang sebenarnya berlaku pada peringkat bahan? Rantaian polimer mula hilang penyusunan, retakan halus terbentuk, dan segala-galanya secara asasnya musnah lebih cepat di bawah beban kitaran tinggi yang berterusan. Tidak hairanlah pasukan penyelenggaraan begitu bimbang untuk memacu peralatan melebihi had operasi tertentu.

Kelakuan Kenyal Poliuretana Di Bawah Beban Kitaran

Apabila diuji pada frekuensi antara 15 hingga 20 Hz, poliuretana menunjukkan sifat pemulihan elastik yang sangat baik, memantul semula kira-kira 92% tenaga yang diserap. Ini jauh lebih baik berbanding pada frekuensi yang lebih tinggi di mana hanya sekitar 67% tenaga dipulihkan semula. Histeresis yang lebih rendah bermaksud bahan ini mengekalkan kebanyakan kekuatannya walaupun dikenakan tekanan berulang kali. Menurut kajian terkini yang diterbitkan dalam Journal of Elastomers tahun lepas, sampel mengekalkan kira-kira 85% daripada kekuatan tegangan asalnya selepas melalui 1.2 juta kitaran beban yang mengkagumkan. Bagi sesiapa yang bekerja dalam operasi perlombongan, angka-angka ini amat penting kerana peralatan penapisan sering menghadapi antara 600 hingga 800 impak setiap minit dalam keadaan yang keras tersebut.

Bukti Lapangan: Jangka Hayat 30% Lebih Panjang pada 18 Hz Berbanding 25 Hz

Ujian yang dijalankan selama 14 bulan di sebuah kuari tempatan menunjukkan keputusan yang menarik. Panel yang beroperasi pada 18 Hz mengekalkan ketebalan yang agak konsisten secara menyeluruh, mengekalkan keseragaman sekitar 89%. Ini merupakan peningkatan besar berbanding 61% yang diperhatikan apabila ia beroperasi pada 25 Hz. Perbezaan ini benar-benar memberi impak kepada operasi. Panel-panel tersebut tahan lebih lama kira-kira 30% sebelum perlu diganti, dan perbelanjaan penyelenggaraan berkurang sebanyak $18 per tan. Pemeriksaan lebih lanjut terhadap sebab berlakunya perkara ini merujuk kepada sesuatu mengenai poliuretana itu sendiri. Ia berfungsi paling baik dalam had suhu tertentu, kira-kira antara -35 darjah Celsius hingga 60 darjah Celsius. Apabila peralatan beroperasi pada frekuensi sederhana ini, kemungkinan untuk mengalami ubah bentuk kekal yang mengganggu dan boleh merosakkan produktiviti pada masa hadapan adalah lebih rendah.

Faktor Reka Bentuk Utama Yang Berinteraksi Dengan Frekuensi Getaran dalam Skrin Penggetar Poliuretana

Mengimbangkan Amplitud, Sudut Kecenderungan, dan Frekuensi untuk Kecekapan Maksimum

Mendapatkan hasil terbaik bermakna ketiga-tiga faktor utama ini perlu diperbetulkan: amplitud getaran antara 2 hingga 5 mm, sudut dek kira-kira 15 hingga 25 darjah, dan frekuensi ditetapkan antara 15 hingga 22 Hz. Apabila berurusan dengan bahan lembap atau melekit, menggunakan getaran yang lebih besar pada kelajuan lebih perlahan sebenarnya membantu mengekalkan bahan di atas skrin untuk tempoh yang lebih lama. Namun, jika kita bercakap mengenai pemisahan zarah halus, getaran pantas dengan pergerakan kecil adalah jauh lebih berkesan. Kebanyakan pengguna agregat mendapati bahawa menetapkan mesin mereka pada 20 Hz bersama amplitud kira-kira 3.5 mm memberikan pemisahan yang kira-kira 92% tepat. Selain itu, konfigurasi ini cenderung mengekalkan haus pada bahan skrin kurang daripada 0.08% sejam, yang masuk akal apabila mengambil kira kos jangka panjang.

Pengaruh Kelembapan Bahan dan Taburan Saiz Zarah

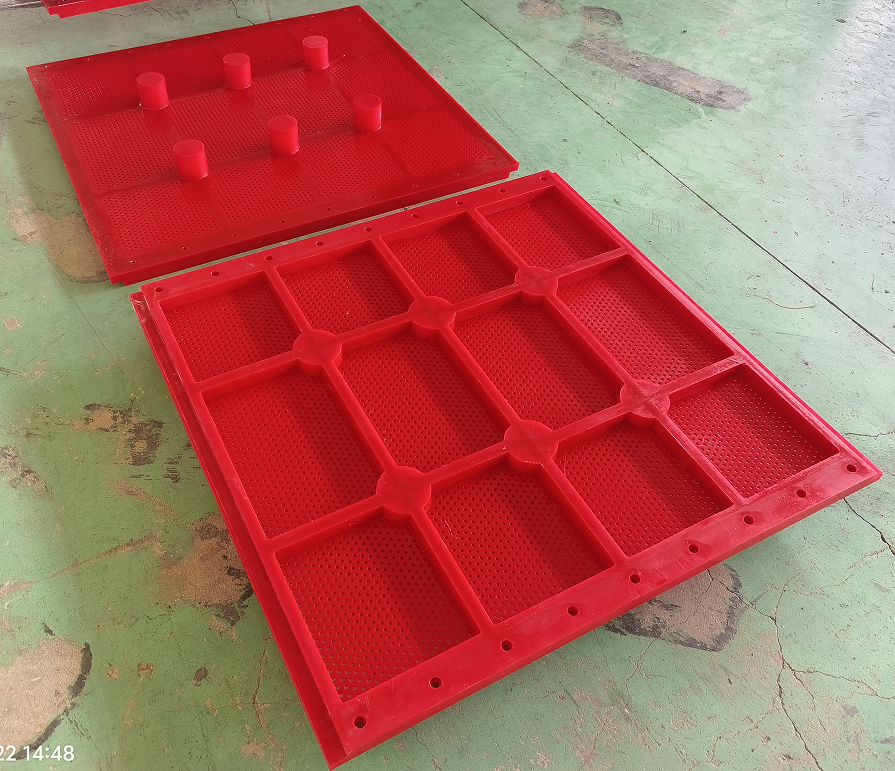

Sifat-sifat bahan yang diproses memainkan peranan besar dalam menentukan tetapan frekuensi yang sesuai. Apabila mengendalikan bahan suapan yang mempunyai kandungan lembapan melebihi 7%, pengendali biasanya perlu mengurangkan frekuensi kepada julat lebih rendah sekitar 17 hingga 19 Hz untuk mengelakkan masalah penyumbatan skrin. Namun bagi zarah yang lebih kering dalam julat 0.5 hingga 5 mm, operasi pada frekuensi sekitar 22 Hz cenderung memberi prestasi keseluruhan yang lebih baik. Panel poliuretana modular yang kami gunakan kebelakangan ini benar-benar mampu mengendalikan pelbagai saiz zarah dengan baik dalam amalan sebenar. Beberapa ujian sebenar di tapak kilang juga menunjukkan keputusan yang cukup mengagumkan — peningkatan sekitar 27% dalam kelulusan apabila frekuensi mesin sepadan rapat dengan titik persentil ke-80 pada lengkung taburan saiz zarah.

Kejuruteraan Penggetar: Memadankan Daya, Rentetan, dan Output Frekuensi

Sistem penguat dwi yang mampu menghasilkan daya sentrifugal antara 90 hingga 280 kilonewton direka khusus untuk berfungsi baik dengan bahan poliuretana yang biasanya berada dalam julat kekerasan 60 hingga 80 Shore A. Apabila dilihat dari corak getaran, terdapat bukti jelas bahawa penguat dengan renjatan 25 mm yang beroperasi pada kira-kira 18 hertz dapat mengurangkan titik tekanan pada panel skrin sebanyak kira-kira 41 peratus berbanding model renjatan tetap konvensional. Kebanyakan pemasangan baharu kini dilengkapi dengan penukar frekuensi yang membolehkan operator menyesuaikan tetapan sebanyak plus atau minus 3 hertz tanpa kehilangan kuasa tork. Ciri ini menjadi sangat penting apabila berurusan dengan bahan sukar seperti granit hancur atau bijih besi di mana pengekalan prestasi yang konsisten adalah kritikal.

Strategi Reka Bentuk Lanjutan untuk Skrin Getar Poliuretana Beroptimumkan Frekuensi

Mengatur Konfigurasi Jaring dengan Parameter Getaran Operasi

Apabila geometri jaring skrin sepadan dengan parameter getaran yang sesuai, prestasi menjadi ketara lebih baik. Saiz bukaan juga turut penting. Ia perlu mengambil kira jenis pemisahan yang diinginkan (biasanya antara setengah milimeter hingga tiga milimeter) serta kelajuan getaran (kebiasaannya antara 15 hingga 25 hertz). Beberapa kajian terkini menunjukkan perkara menarik berlaku khususnya pada 18 hertz. Apabila skrin menggunakan dawai bersaiz 2 mm tebalnya berbanding dawai biasa 1.5 mm, ia sebenarnya memisahkan bahan dengan lebih baik sebanyak kira-kira 23 peratus menurut Vibration Tech Quarterly tahun lepas. Perubahan ini membantu mengurangkan masalah pelekat bahan tanpa mengurangkan ketahanan keseluruhan sistem semasa operasi berterusan dalam tempoh panjang.

Menggunakan Analisis Unsur Terhingga untuk Mensimulasi dan Meramal Prestasi Skrin

Pada masa kini, pasukan kejuruteraan bergantung kepada analisis unsur terhingga (FEA) apabila mereka perlu memahami bagaimana tegasan tersebar melalui bahan pada frekuensi yang berbeza. Nombor-nombor tersebut juga menceritakan sesuatu yang menarik — ujian menunjukkan bahawa komponen yang terdedah kepada getaran pada 20 Hz mengalami peningkatan tegasan pada titik sambungan mereka kira-kira 40 peratus lebih rendah berbanding komponen yang terdedah kepada gelombang 28 Hz. Apabila dianalisis lebih lanjut, pakar menjalankan simulasi yang merangkumi lebih setengah juta kitaran berulang hanya untuk memahami berapa lama skrin akan bertahan sebelum gagal. Hasil daripada semua pengiraan ini cukup mengagumkan: ramalan mengenai jangka hayat peralatan adalah tepat dalam lingkungan kira-kira tujuh peratus lebih atau kurang. Dan jujurnya, mengetahui apa yang akan rosak seterusnya membuat perbezaan besar bagi syarikat yang mengendalikan mineral, di mana hentian tidak dijangka boleh menelan kos yang tinggi.

Membongkar Mitos: Mengapa Frekuensi Getaran yang Lebih Tinggi Tidak Sentiasa Bermakna Kelulusan yang Lebih Baik

Kebanyakan orang beranggapan frekuensi yang lebih tinggi adalah lebih baik, tetapi sebenarnya apa sahaja melebihi 22 Hz cenderung mengurangkan kelulusan sebanyak kira-kira 12 hingga 18 peratus kerana zarah hanya terus melantun balik dan tidak bergerak dengan betul. Pengendali loji agregat juga telah memperhatikan sesuatu yang menarik: apabila mereka menjalankan peralatan mereka antara 17 hingga 20 Hz, mereka boleh mengendalikan lebih kurang 30-an peratus bahan tambahan berbanding mereka yang beroperasi pada 25 Hz atau lebih tinggi. Mengapa ini berlaku? Nah, poliuretana mempunyai sifat unik di mana ia menjadi terlalu keras dengan cepat pada frekuensi yang lebih tinggi. Kekerasan ini membuatkan bahan tersebut sukar menyerap semua hentaman semasa proses penapisan, yang pada akhirnya memperlahankan proses tersebut.

Soalan Lazim

Apakah julat frekuensi optimum untuk skrin getaran poliuretana?

Julat frekuensi optimum untuk skrin getar poliuretana biasanya berada antara 15 hingga 22 Hz. Julat ini membolehkan pengasingan lapisan bahan dan zarah yang berkesan, sambil meminimumkan kehausan pada skrin.

Bagaimanakah frekuensi getaran memberi kesan kepada ketahanan skrin poliuretana?

Frekuensi getaran yang lebih tinggi, terutamanya yang melebihi 22 Hz, mempercepatkan kehausan dan mengurangkan jangka hayat perkhidmatan skrin poliuretana disebabkan oleh geseran molekul dan retakan yang meningkat. Sebaliknya, pengendalian pada frekuensi sederhana antara 15 hingga 20 Hz memanjangkan jangka hayat skrin.

Apakah peranan pemacu berfrekuensi boleh ubah dalam mengoptimumkan prestasi skrin?

Pemacu berfrekuensi boleh ubah (VFD) membolehkan pelarasan frekuensi getaran secara masa nyata, membolehkan skrin menyesuaikan diri dengan keadaan bahan yang berbeza, meningkatkan kecekapan, dan memanjangkan jangka hayat peralatan dengan mengurangkan kehausan berlebihan akibat frekuensi maksimum yang berterusan.

Mengapakah konfigurasi jaring penting dalam skrin getar poliuretana?

Konfigurasi jaring, termasuk geometri dan ketebalan dawai, adalah penting kerana ia perlu sepadan dengan parameter getaran operasi untuk memastikan pemisahan bahan yang berkesan dan mengurangkan masalah melekat, seterusnya meningkatkan prestasi skrin.

Jadual Kandungan

- Bagaimana Frekuensi Getaran Mempengaruhi Kecekapan Penapisan dalam Skrin Penggetar Poliuretana

- Ketahanan Media Skrin Poliuretana dan Tindak Balas di Bawah Frekuensi Getaran yang Berbeza

- Faktor Reka Bentuk Utama Yang Berinteraksi Dengan Frekuensi Getaran dalam Skrin Penggetar Poliuretana

- Strategi Reka Bentuk Lanjutan untuk Skrin Getar Poliuretana Beroptimumkan Frekuensi

- Soalan Lazim