Einfluss der Vibrationfrequenz auf die Siebeffizienz bei Polyurethan-Vibrationssieben

Materialschichtung und Partikelabscheidung bei unterschiedlichen Frequenzen

Die Frequenz, mit der diese Rüttelsiebe arbeiten, macht den entscheidenden Unterschied dafür, wie sich die Materialien trennen. Bei etwa 15 bis 18 Hz funktioniert die Trennung bei den meisten Anwendungen am besten. In diesem optimalen Bereich bewegen sich größere Stücke nach oben, während kleinere Partikel durch die Sieböffnungen nach unten fallen und so eine gute Schichtung des Materials erzeugen. Überschreitet man jedoch 22 Hz, treten Probleme auf. Laut dem Mineral Processing Journal des vergangenen Jahres verschlechtert sich die Trennleistung um etwa 18 %, da das gesamte System zu stark vibriert und mittelgroße Partikel zwischen den Schichten hängen bleiben, anstatt ordnungsgemäß hindurchzufallen. Was jedoch hilft, ist die Beschaffenheit des Polyurethans selbst. Aufgrund seiner flexiblen Eigenschaften bleibt die Schichtung auch bei Frequenzen zwischen 12 und 20 Hz recht effizient, wodurch eine Effizienz von rund 92 bis 95 % erhalten bleibt, bedingt durch die elastische Rückfederung der Oberfläche während des Betriebs.

Resonanzprinzipien und optimale Frequenzbereiche für Polyurethan-Siebe

Die Dämpfungseigenschaften von Polyurethan erzeugen das, was viele als optimalen Resonanzbereich bei etwa 15 bis 22 Hz bezeichnen, wodurch die Produktivität deutlich gesteigert wird. Bei Betrieb unterhalb von 15 Hz steht einfach nicht genügend Energie zur Verfügung, um klebrige Materialien effizient durch das System zu bewegen. Umgekehrt verursacht ein Betrieb oberhalb von 22 Hz zu schnell Probleme an den Plattenverbindungen, wo Verschleiß sichtbar wird. Praxisversuche in echten Kalksteinbrüchen haben ergeben, dass ein Betrieb bei 18 Hz die Durchsatzleistung im Vergleich zu herkömmlichen statischen Siebverfahren um etwa 22 % verbessert. Der Grund für diese hohe Effizienz liegt darin, dass Polyurethan jene störenden harmonischen Verzerrungen tatsächlich absorbiert, die metallische Siebe bei solchen Anwendungen oft beeinträchtigen.

Praxisleistung: Effizienzsteigerung bei 15–22 Hz in Steinbruch-Anwendungen

Wenn Granit verarbeitet wird, kann der Betrieb von Polyurethan-Vibrationssieben mit einer Frequenz zwischen 17 und 19 Hz die Menge des Materials, das erneut bearbeitet werden muss, um etwa 30 % reduzieren. Diese Siebe können Aggregatpartikel im Bereich von 5 bis 20 mm mit nahezu perfekter Genauigkeit von 98 % trennen und helfen zudem, Verstopfungen der Siebe zu vermeiden, die viele Anlagen behindern. Ein Beispiel aus der Praxis stammt aus einem Steinbruch in Brasilien, wo die Betreiber ihre Anlage von einem festen 25-Hz-System auf ein System umstellten, das zwischen 16 und 20 Hz einstellbar war. Diese einfache Änderung führte laut dem Global Aggregates Report 2024 zu einem um 14 % geringeren Energieverbrauch und beeinträchtigte dabei nicht die Produktionsrate, die stabil bei 350 Tonnen pro Stunde blieb. Dies zeigt deutlich, welchen Unterschied die Einhaltung des richtigen Frequenzbereichs für Effizienz und Kosteneinsparungen in der Steinverarbeitung machen kann.

Einsatz von frequenzgeregelter Antriebe zur Echtzeit-Optimierung

Stromrichter können Echtzeit-Anpassungen um Sollwerte herum vornehmen, typischerweise innerhalb von plus oder minus 3 Hz, wodurch Systeme besser auf wechselnde Bedingungen reagieren können. Ein Beispiel ist ein Zinkbergwerk in Peru, bei dem die Gewinnungsraten um 12 bis 18 Prozent stiegen, als die Frequenzen während der Erstbefundung von 21 Hz auf 15 Hz gesenkt wurden, speziell zum Entfernen von Scalps, da sich die Erzqualität im Laufe des Betriebs veränderte. Die Möglichkeit, diese Einstellungen fein abzustimmen, reduziert tatsächlich den Verschleiß, der entsteht, wenn kontinuierlich mit maximaler Frequenz betrieben wird – eine Ursache, die laut Mining Equipment Quarterly des vergangenen Jahres für etwa 43 Prozent der vorzeitigen Pannenausfälle verantwortlich ist. Diese Methode ist also nicht nur technisch effizienter, sondern sorgt auch dafür, dass die Ausrüstung länger hält, bevor sie ersetzt oder umfassend repariert werden muss.

Haltbarkeit und Reaktion von Polyurethan-Siebmaterial unter wechselnden Vibrationsfrequenzen

Einfluss von Hochfrequenz-Vibrationen auf Verschleißrate und Nutzungsdauer

Wenn Polyurethan-Vibrationssiebe oberhalb von 22 Hz betrieben werden, tritt Verschleiß aufgrund der erhöhten molekularen Reibung zwischen den Bauteilen viel schneller ein. Eine 2023 in Tribology International veröffentlichte Studie zeigte zudem einen bemerkenswerten Effekt: Anlagen, die bei 30 Hz statt bei 18 Hz betrieben wurden, hatten insgesamt etwa sechs Monate kürzere Lebensdauer. Bei den eigentlichen Verschleißraten sprechen wir von über 2,8 Mikrometern pro Stunde, wenn diese Siebe in besonders hohe Frequenzbereiche gefahren werden. Was passiert auf Material-Ebene? Die Polymerketten geraten aus ihrer Ausrichtung, es bilden sich mikroskopisch kleine Risse, und im Grunde genommen erfolgt ein beschleunigter Abbau unter der ständigen Belastung durch hochfrequente Zyklen. Es ist daher verständlich, dass Wartungsteams besorgt sind, wenn Geräte über bestimmte Betriebsgrenzen hinaus beansprucht werden.

Elastisches Verhalten von Polyurethan unter zyklischer Belastung

Wenn Polyurethan zwischen 15 und 20 Hz getestet wird, zeigt es sehr gute elastische Rückstellungseigenschaften und gibt etwa 92 % der absorbierten Energie zurück. Das ist deutlich besser als bei höheren Frequenzen, wo nur etwa 67 % zurückgegeben werden. Die geringere Hysterese bedeutet, dass dieses Material auch nach wiederholter Belastung die meiste Festigkeit behält. Laut einer kürzlich im Journal of Elastomers veröffentlichten Studie aus dem vergangenen Jahr behielten Proben nach erstaunlichen 1,2 Millionen Belastungszyklen noch etwa 85 % ihrer ursprünglichen Zugfestigkeit. Für Personen, die im Bergbau tätig sind, sind diese Werte von großer Bedeutung, da Siebmaschinen unter diesen harten Bedingungen oft zwischen 600 und 800 Stößen pro Minute ausgesetzt sind.

Praxisbeweis: 30 % längere Lebensdauer bei 18 Hz im Vergleich zu 25 Hz

Über einen Zeitraum von 14 Monaten durchgeführte Tests in einem örtlichen Steinbruch zeigten interessante Ergebnisse. Schwingplatten, die bei 18 Hz betrieben wurden, behielten ihre Dicke nahezu konstant bei, mit einer Gleichmäßigkeit von etwa 89 %. Das ist ein deutlicher Anstieg gegenüber den 61 %, die wir bei einem Betrieb mit 25 Hz beobachteten. Diese Unterschiede hatten tatsächlich spürbare Auswirkungen auf den Betrieb. Die Platten hielten etwa 30 % länger, bevor sie ersetzt werden mussten, und die Wartungskosten sanken um 18 US-Dollar pro Tonne. Eine genauere Betrachtung der Ursachen führt auf bestimmte Eigenschaften des Polyurethans selbst zurück. Es arbeitet am effizientesten innerhalb bestimmter Temperaturgrenzen, ungefähr zwischen -35 Grad Celsius und 60 Grad Celsius. Wenn die Ausrüstung mit diesen moderaten Frequenzen betrieben wird, treten jene lästigen bleibenden Verformungen offenbar seltener auf, die langfristig die Produktivität beeinträchtigen können.

Wesentliche Konstruktionsfaktoren, die mit der Vibrationsfrequenz bei polyurethanbasierten Rüttelsieben interagieren

Abstimmung von Amplitude, Neigungswinkel und Frequenz für maximale Effizienz

Die besten Ergebnisse zu erzielen, bedeutet, die drei Hauptfaktoren genau richtig einzustellen: Schwingungsamplitude zwischen 2 und 5 mm, Neigungswinkel des Siebträgers etwa zwischen 15 und 25 Grad sowie eine Frequenz zwischen 15 und 22 Hz. Bei nassen oder klebrigen Materialien hilft es tatsächlich, größere Vibrationen bei niedrigeren Geschwindigkeiten zu verwenden, damit die Materialien länger auf dem Sieb verbleiben. Sollten hingegen feine Partikel voneinander getrennt werden, arbeiten schnellere Vibrationen mit kleineren Bewegungen deutlich besser. Die meisten Anwender im Bereich der Gesteinskörnung stellen fest, dass eine Einstellung von 20 Hz in Kombination mit einer Amplitude von etwa 3,5 mm eine Trenngenauigkeit von rund 92 % ermöglicht. Zudem reduziert diese Einstellung den Verschleiß des Siebmaterials auf unter 0,08 % pro Stunde, was angesichts der langfristigen Kosten sinnvoll ist.

Einfluss der Materialfeuchte und Korngrößenverteilung

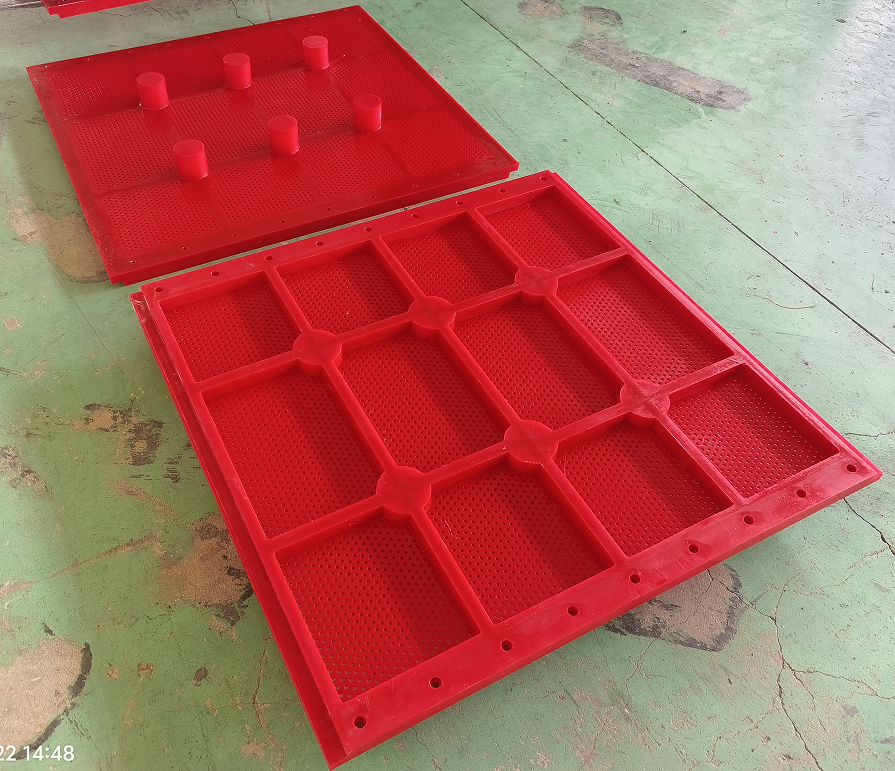

Die Eigenschaften der verarbeiteten Materialien spielen eine große Rolle bei der Ermittlung der richtigen Frequenzeinstellungen. Wenn das Zufuhrmaterial einen Feuchtigkeitsgehalt von mehr als 7 % aufweist, müssen die Bediener in der Regel auf niedrigere Frequenzen von etwa 17 bis 19 Hz absenken, um Verstopfungen des Siebs zu vermeiden. Bei trockeneren Partikeln im Bereich von 0,5 bis 5 mm hingegen erzielt man insgesamt bessere Ergebnisse mit einer Frequenz von etwa 22 Hz. Diese modularen Polyurethanplatten, die wir in letzter Zeit verwenden, bewähren sich in der Praxis hervorragend beim Umgang mit unterschiedlichen Partikelgrößen. Einige praktische Anlagentests zeigten ebenfalls beeindruckende Ergebnisse – etwa eine Steigerung der Durchsatzleistung um 27 %, wenn die Maschinenfrequenz gut mit dem Wert am 80. Perzentil der Partikelgrößenverteilungskurve übereinstimmt.

Erreger-Engineering: Abstimmung von Kraft, Hub und Frequenzausgang

Systeme mit zwei Exzenterwellen, die zwischen 90 und 280 Kilonewton Zentrifugalkraft erzeugen können, wurden speziell dafür entwickelt, optimal mit Polyurethanmaterialien zusammenzuarbeiten, deren Härte typischerweise im Bereich von 60 bis 80 Shore A liegt. Betrachtet man die Schwingungsmuster, so gibt es klare Hinweise darauf, dass Exzenter mit einem Hub von 25 mm, die bei etwa 18 Hertz laufen, die Belastungspunkte in den Siebgittern im Vergleich zu herkömmlichen festen Hubmodellen um rund 41 Prozent reduzieren können. Viele neuere Anlagen sind heute bereits mit Frequenzumrichtern ausgestattet, die es den Bedienern ermöglichen, die Einstellungen um plus oder minus 3 Hertz anzupassen, ohne dabei Drehmoment einzubüßen. Diese Funktion wird besonders wichtig beim Umgang mit anspruchsvollen Materialien wie zerkleinerter Granit- oder Eisenerz, bei denen eine gleichbleibende Leistung entscheidend ist.

Fortgeschrittene Konstruktionsstrategien für frequenzoptimierte Polyurethan-Siebmaschinen

Abstimmung der Maschenkonfiguration auf betriebliche Schwingungsparameter

Wenn die Maschengeometrie des Siebs mit den richtigen Schwingungsparametern übereinstimmt, verbessert sich die Leistung merklich. Auch die Öffnungsgrößen spielen eine erhebliche Rolle. Sie müssen berücksichtigen, welche Art von Trennung angestrebt wird (gewöhnlich zwischen einem halben Millimeter und drei Millimetern) sowie wie schnell die Teile schwingen (typischerweise etwa 15 bis 25 Hertz). Einige neuere Studien haben gezeigt, dass bei genau 18 Hertz etwas Interessantes geschieht. Wenn Siebe Drähte mit einer Dicke von 2 mm statt der üblichen 1,5-mm-Drähte verwenden, trennen sie Materialien laut dem Vibration Tech Quarterly des vergangenen Jahres um etwa 23 Prozent besser. Diese Änderung trägt dazu bei, Materialanhängigkeitsprobleme zu reduzieren, ohne die Haltbarkeit des gesamten Systems während lang andauernder Betriebsstunden zu beeinträchtigen.

Finite-Elemente-Analyse zur Simulation und Vorhersage der Siebleistung

Heutzutage verlassen sich Ingenieurteams auf die Finite-Elemente-Analyse (FEA), wenn sie verstehen müssen, wie sich mechanische Spannungen bei unterschiedlichen Frequenzen in Materialien ausbreiten. Die Zahlen erzählen ebenfalls eine interessante Geschichte – Tests zeigen, dass Bauteile, die Vibrationen mit 20 Hz ausgesetzt sind, an ihren Verbindungspunkten etwa 40 Prozent weniger Spannungsanstau aufweisen als solche, die 28-Hz-Wellen ausgesetzt sind. Um dieses Phänomen genauer zu untersuchen, führen Experten Simulationen durch, die über eine halbe Million wiederholter Zyklen umfassen, allein um abschätzen zu können, wie lange Bildschirme halten, bevor sie ausfallen. Das Ergebnis all dieser Berechnungen ist beeindruckend: Die Vorhersagen zur Lebensdauer von Geräten liegen mit einer Genauigkeit von etwa plus/minus sieben Prozent richtig. Und ganz ehrlich: Zu wissen, welches Bauteil als Nächstes ausfällt, macht einen enormen Unterschied für Unternehmen im Bergbau, wo unerwartete Ausfälle viel Geld kosten.

Entlarvung des Mythos: Warum eine höhere Vibrationsfrequenz nicht immer eine bessere Durchsatzleistung bedeutet

Die meisten Menschen glauben, dass höhere Frequenzen besser sind, aber tatsächlich verringert sich bei Werten über 22 Hz die Durchsatzleistung um etwa 12 bis sogar 18 Prozent, da die Partikel einfach zurückprallen, anstatt sich ordnungsgemäß weiterzubewegen. Betreiber von Aggregatanlagen haben außerdem etwas Interessantes bemerkt: Wenn sie ihre Anlagen zwischen 17 und 20 Hz betreiben, können sie etwa 30 Prozent mehr Material verarbeiten als bei Betrieb mit 25 Hz oder höher. Warum geschieht das? Nun, Polyurethan besitzt eine besondere Eigenschaft: Bei höheren Frequenzen wird es zu schnell steif. Diese Steifheit erschwert es dem Material, die vielen Stöße während des Siebprozesses aufzunehmen, was letztlich den Vorgang verlangsamt.

Häufig gestellte Fragen

Welcher ist der optimale Frequenzbereich für Schwinggitter aus Polyurethan?

Der optimale Frequenzbereich für Polyurethan-Vibrationssiebe liegt typischerweise zwischen 15 und 22 Hz. Dieser Bereich ermöglicht eine effektive Materialschichtung und Partikelabscheidung, während gleichzeitig der Verschleiß an den Sieben minimiert wird.

Wie beeinflusst die Vibrationsfrequenz die Haltbarkeit von Polyurethan-Sieben?

Höhere Vibrationsfrequenzen, insbesondere solche über 22 Hz, beschleunigen den Verschleiß und verkürzen die Lebensdauer von Polyurethan-Sieben aufgrund erhöhter molekularer Reibung und Rissbildung. Im Gegensatz dazu verlängert der Betrieb bei moderaten Frequenzen zwischen 15 und 20 Hz die Lebensdauer der Siebe.

Welche Rolle spielen frequenzvariable Antriebe bei der Optimierung der Siebleistung?

Frequenzvariable Antriebe (VFD) ermöglichen Echtzeit-Anpassungen der Vibrationsfrequenz, wodurch sich die Siebe an wechselnde Materialbedingungen anpassen lassen, die Effizienz gesteigert wird und die Lebensdauer der Ausrüstung durch Verringerung übermäßigen Verschleißes bei konstant hohen Frequenzen verlängert wird.

Warum ist die Maschenkonfiguration bei Polyurethan-Vibrationssieben wichtig?

Die Maschenauslegung, einschließlich Geometrie und Drahtstärke, ist entscheidend, da sie auf die betrieblichen Schwingungsparameter abgestimmt sein sollte, um eine effektive Materialtrennung sicherzustellen und Verklebungen zu reduzieren, wodurch letztendlich die Siebleistung verbessert wird.

Inhaltsverzeichnis

- Einfluss der Vibrationfrequenz auf die Siebeffizienz bei Polyurethan-Vibrationssieben

- Haltbarkeit und Reaktion von Polyurethan-Siebmaterial unter wechselnden Vibrationsfrequenzen

- Wesentliche Konstruktionsfaktoren, die mit der Vibrationsfrequenz bei polyurethanbasierten Rüttelsieben interagieren

- Fortgeschrittene Konstruktionsstrategien für frequenzoptimierte Polyurethan-Siebmaschinen

-

Häufig gestellte Fragen

- Welcher ist der optimale Frequenzbereich für Schwinggitter aus Polyurethan?

- Wie beeinflusst die Vibrationsfrequenz die Haltbarkeit von Polyurethan-Sieben?

- Welche Rolle spielen frequenzvariable Antriebe bei der Optimierung der Siebleistung?

- Warum ist die Maschenkonfiguration bei Polyurethan-Vibrationssieben wichtig?